鋼筋在硫鋁酸鹽水泥砂漿中的腐蝕行為研究

王凌波,詹樹林,唐旭東,練松松,錢匡亮

(浙江大學(xué)建筑工程學(xué)院,杭州 310058)

0 引 言

鋼筋的腐蝕是引起鋼筋混凝土結(jié)構(gòu)破壞的重要原因,一般情況下由于混凝土內(nèi)部的強(qiáng)堿環(huán)境,鋼筋能夠處于鈍化狀態(tài),大大降低腐蝕速率。但如果混凝土堿度下降或者氯離子濃度超過臨界值,鋼筋將會(huì)脫鈍發(fā)生嚴(yán)重腐蝕。目前鋼筋腐蝕的研究大都是基于硅酸鹽水泥基材料,對(duì)于廣泛應(yīng)用于修補(bǔ)、加固工程的硫鋁酸鹽水泥(CSA)研究還較少。CSA的主要礦物成分為3CaO·3Al2O3·CaSO4和C2S,硬化后孔隙液堿度低于硅酸鹽水基材料。根據(jù)文獻(xiàn)[1-3]的研究,CSA孔隙液的pH值在12.5~12.9之間,早齡期的pH值更是低于12,而硅酸鹽水泥基材料的pH值一般在13.5左右[4-5]。CSA堿度的下降會(huì)削弱其對(duì)鋼筋腐蝕的防護(hù)能力,與此同時(shí),CSA對(duì)氯離子固化能力也弱于普通硅酸鹽水泥(OPC),當(dāng)CSA構(gòu)件受到氯離子侵蝕時(shí),自由氯離子濃度更容易達(dá)到臨界值從而引發(fā)鋼筋腐蝕[6-8]。

由此可見,CSA中的鋼筋存在一定的腐蝕風(fēng)險(xiǎn),但目前對(duì)于CSA中鋼筋銹蝕行為研究的結(jié)論存有爭(zhēng)議。Janotka等[9]萃取了CSA水泥凈漿的孔隙液,發(fā)現(xiàn)其pH值僅有11.32,認(rèn)為CSA的低堿性導(dǎo)致鋼筋鈍化膜不能穩(wěn)定存在。但也有研究發(fā)現(xiàn)暴露在海水中的CSA混凝土柱內(nèi)的鋼筋網(wǎng)片在服役14年后仍未銹蝕,但相關(guān)的水泥化學(xué)組成、混凝土配合比等資料均缺失,所以無從分析該案例中鋼筋在CSA混凝土中的耐蝕機(jī)理[10]。Cai等[11]則認(rèn)為鋼筋在早齡期可能會(huì)發(fā)生輕微腐蝕,但隨著水化進(jìn)行,混凝土變得密實(shí),腐蝕能夠得到有效控制。總的來說,鋼筋在CSA中的銹蝕行為尚不清晰,CSA對(duì)鋼筋銹蝕的影響機(jī)理有待深入研究。本文通過監(jiān)測(cè)腐蝕電位和腐蝕電流研究了鋼筋電極在含不同摻量氯離子的水泥砂漿中的腐蝕行為,并分析了砂漿電阻率和孔隙液化學(xué)組成對(duì)銹蝕的作用,解釋了硫鋁酸鹽水泥對(duì)鋼筋銹蝕的影響機(jī)理,以期為CSA在鋼筋混凝土結(jié)構(gòu)中的應(yīng)用提供試驗(yàn)依據(jù)。

1 實(shí) 驗(yàn)

1.1 原材料

硫鋁酸鹽水泥采用山東魯城水泥有限公司生產(chǎn)的R.SAC 42.5快硬硫鋁酸鹽水泥,硅酸鹽水泥為錢潮水泥有限公司生產(chǎn)的P·O 42.5普通硅酸鹽水泥,兩種水泥的化學(xué)組成如表1所示,細(xì)集料為天然砂。鋼筋采用HRB 400(φ32 mm),其元素組成(wt%)為C 0.23,Si 0.53,Mn 1.49,P 0.02和S 0.03,其余成分為Fe。

表1 水泥主要化學(xué)組成Table 1 Main chemical composition of cement /wt%

1.2 實(shí)驗(yàn)方法

1.2.1 電化學(xué)測(cè)試

圖1 電化學(xué)測(cè)試試件示意圖Fig.1 Configuration of specimens for electrochemical test

電化學(xué)測(cè)試采用砂漿試件(100 mm× 100 mm× 100 mm),水泥∶砂∶水=1∶2∶0.5。鋼筋電極用線切割取鋼筋軸心部分,加工成φ10 mm× 50 mm的短棒,這樣可以避免鋼筋表面缺陷帶來的試驗(yàn)誤差,保證試驗(yàn)的可重復(fù)性。氯離子侵蝕采用內(nèi)摻NaCl的形式,CSA中摻量為水泥質(zhì)量的0%,0.3%,0.6%,1.0%和3.0%,OPC中摻量為0%,0.6%和3.0%。鋼筋電極用80目到1000目砂紙逐級(jí)打磨拋光,在一個(gè)端面上焊接銅絲作為導(dǎo)線,再將電極兩端用PVC塑料管包裹,中間段暴露工作面長(zhǎng)度為3 cm,則暴露面積為9.42 cm2,圖1為鋼筋電極和砂漿試件的示意圖。砂漿試件24 h拆模后放置在養(yǎng)護(hù)室(T=20 ℃,RH≥95%)中養(yǎng)護(hù)至規(guī)定齡期進(jìn)行測(cè)試。

電化學(xué)測(cè)試采用三電極體系,工作電極(WE)為鋼筋,輔助電極(CE)為不銹鋼,參比電極(RE)為飽和甘汞電極。腐蝕電位用Victor VC890 C+萬用表測(cè)量,極化電阻用Princeton PARSTAT 4000A電化學(xué)工作站測(cè)量,掃描范圍為腐蝕電位±20 mV,掃描速率為0.167 mV/s。腐蝕電流密度icorr可根據(jù)Stern-Geary公式求得,icorr=B/Rp,其中Rp為極化電阻,B為Tafel常數(shù),一般對(duì)鈍化狀態(tài)B值取52 mV,對(duì)銹蝕狀態(tài)取26 mV[12]。砂漿電阻變化通過檢測(cè)工作電極和參比電極之間的歐姆電位降(iR)來確定,在極化電阻測(cè)試過程中由電化學(xué)工作站測(cè)得。完成電化學(xué)試驗(yàn)后,將砂漿試件用HDM-1A型混凝土磨粉機(jī)在鋼筋電極位置附近取粉,將4 g粉末與40 g去離子水混合,搖晃10 min后用DY-2501B型氯測(cè)試儀測(cè)定自由氯離子含量。

1.2.2 孔隙液分析

通常水泥基材料的孔隙液由壓濾法獲得,但該方法需要試件具有高水膠比,否則很難獲得孔隙液,同時(shí)應(yīng)用此方法時(shí)還需要特殊的試驗(yàn)設(shè)備,因此壓濾法的應(yīng)用存在諸多限制。另一種方式是固液萃取法,此方法在許多孔隙液研究中都得到了應(yīng)用。固液萃取法試驗(yàn)步驟如下:以0.5的水膠比制作40 mm× 40 mm× 160 mm長(zhǎng)方體試件,24 h拆模后用塑封袋包裹放置在養(yǎng)護(hù)室中養(yǎng)護(hù)。在規(guī)定齡期將試件破碎,在60 ℃烘箱中烘干至恒重,然后用研缽研磨成粉末并通過200目篩,稱取10 g粉末以固液比1∶1與去離子水混合,固液比采用1∶1是因?yàn)樵摫壤碌玫降妮腿∫弘x子濃度與孔隙液較為相近[13]。混合液用磁力攪拌器高速攪拌5 min,最后用離心機(jī)分離得到萃取液。為了研究初始水化時(shí)孔隙液的化學(xué)組成,將加水?dāng)嚢? min后的漿體直接用離心機(jī)分離得到萃取液。萃取液的堿度用高精度pH計(jì)測(cè)得,離子組成用離子色譜(AQUION)進(jìn)行分析。

2 結(jié)果與討論

2.1 腐蝕電位和電流

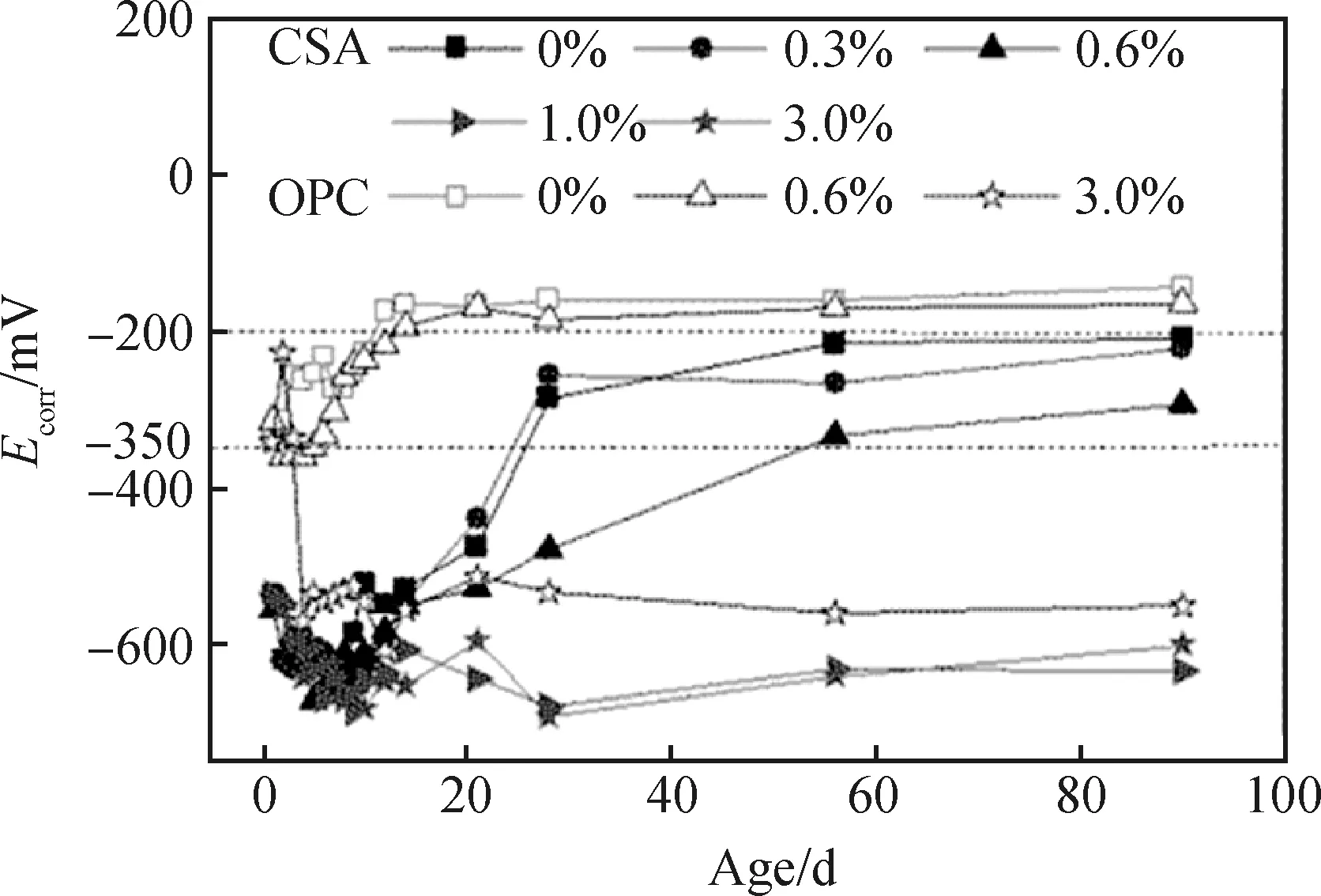

圖2為CSA和OPC砂漿內(nèi)鋼筋腐蝕電位隨齡期的變化,鋼筋腐蝕和鈍化的電位范圍已在圖中標(biāo)出,電位高于-200 mV時(shí)表明鋼筋已經(jīng)鈍化,低于-350 mV時(shí)表明發(fā)生銹蝕,電位在-200 mV和-350 mV之間時(shí)腐蝕狀態(tài)不確定[14]。從圖2中可見,OPC砂漿中鋼筋的初始電位都保持在-350 mV以上,當(dāng)氯離子摻量為0%和0.6%時(shí),電位持續(xù)上升,后期能達(dá)到-200 mV以上,說明鋼筋能夠鈍化;但當(dāng)氯離子摻量為3%時(shí),1 d時(shí)電位就迅速下降,此后始終保持在-500 mV以下,顯然鋼筋發(fā)生了銹蝕。而CSA砂漿中鋼筋的初始電位均處于-500 mV以下,這意味著鋼筋在發(fā)生了早期銹蝕,但隨著齡期的增長(zhǎng),當(dāng)氯離子摻量為0%,0.3%,0.6%時(shí),試件的電位先下降再逐漸上升,在90 d齡期時(shí),其電位分別為-208 mV,-221 mV,-293 mV,雖然僅僅基于腐蝕電位還不能完全確定鋼筋已經(jīng)鈍化,但電位變化的趨勢(shì)是朝鈍化方向進(jìn)行;當(dāng)氯離子摻量進(jìn)一步提高時(shí),腐蝕電位也同樣有先下降后上升的趨勢(shì),但電位始終低于-500 mV,表明鋼筋一直處于腐蝕狀態(tài)。電位先下降后上升可能是水泥水化過程中孔隙液堿度、離子組成以及試件內(nèi)部的溫濕度變化等因素綜合作用的結(jié)果。對(duì)于摻氯離子的試件,由于水化產(chǎn)物對(duì)氯離子的固化程度也會(huì)隨著水化的進(jìn)行而提高,砂漿中自由氯離子含量的下降也是后期電位上升的原因之一。為了對(duì)比鋼筋在兩種水泥中的腐蝕行為,將氯離子摻量相同時(shí)兩種材料中鋼筋的腐蝕電位進(jìn)行比較,可以發(fā)現(xiàn)摻量同為0%和0.6%時(shí),OPC中鋼筋的電位均處于鈍化區(qū)間內(nèi),而CSA砂漿中鋼筋的電位雖然后期大幅上升,但最終仍處于腐蝕狀態(tài)不確定的電位范圍內(nèi),這說明CSA的內(nèi)部環(huán)境不利于鋼筋鈍化,形成的鈍化膜穩(wěn)定性較差;當(dāng)摻量為3.0%時(shí),兩種材料中鋼筋都發(fā)生了銹蝕,但CSA組的腐蝕電位更低,鋼筋更趨向于腐蝕。

圖2 腐蝕電位隨齡期變化

Fig.2 Evolution of corrosion potential with age

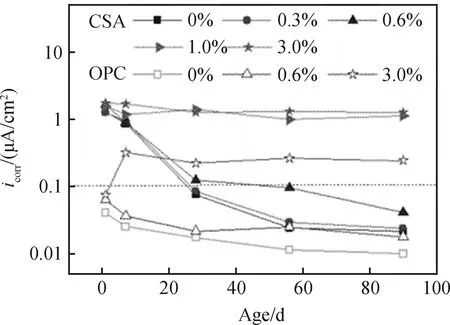

圖3 腐蝕電流密度隨齡期變化

Fig.3 Evolution of corrosion current density with age

圖3為含不同氯離子摻量的CSA和OPC砂漿內(nèi)鋼筋腐蝕電流密度隨齡期的變化,0.1 μA/cm2是標(biāo)志鈍化膜破壞的臨界值[15]。將腐蝕電流密度和電位的結(jié)果相比,可以看出兩者的發(fā)展規(guī)律相近,都表明鋼筋在CSA中更容易發(fā)生銹蝕。從電流數(shù)值上可以判斷氯離子摻量在0.6%以下時(shí),CSA中的鋼筋能夠鈍化,但電流密度略大于OPC試驗(yàn)組,這與圖2對(duì)應(yīng)的CSA試件的電位低于OPC試件是一致的。從圖3中還可以看出,CSA中鋼筋的腐蝕速率更快,其腐蝕電流密度高達(dá) 0.70~1.26 μA/cm2,而OPC中最大腐蝕電流密度只有0.242 μA/cm2,雖然在一些研究中得到過OPC中鋼筋的腐蝕電流密度超過1 μA/cm2的數(shù)據(jù),但在T=20 ℃,RH≥95%的養(yǎng)護(hù)條件下,OPC中鋼筋的腐蝕電流密度一般在0.2~0.3 μA/cm2范圍內(nèi)波動(dòng),并且不會(huì)隨氯離子含量的增加而大幅提高[16]。結(jié)合腐蝕電位和電流的結(jié)果可以發(fā)現(xiàn),鋼筋在CSA中呈現(xiàn)出與OPC中不同的腐蝕行為:即使不摻氯離子,CSA中的鋼筋也會(huì)發(fā)生早期銹蝕,當(dāng)氯離子摻量不大于0.6%時(shí),CSA中的鋼筋最終能夠鈍化,當(dāng)氯離子摻量高于0.6%時(shí),CSA中的鋼筋不能形成鈍化膜,且腐蝕速率也明顯高于OPC中的鋼筋。

2.2 自由氯離子含量

表2總結(jié)了90 d齡期時(shí)CSA和OPC砂漿中自由氯離子含量。從表中可以看出,兩種水泥都對(duì)氯離子具有固化作用,但CSA的固化程度較低。這與CSA的水化產(chǎn)物有關(guān),在硅酸鹽水泥基材料中,氯離子能夠和低硫型水化硫鋁酸鈣(AFm)結(jié)合生成Feidel’s鹽,從而減少自由氯離子含量。CSA的主要水化產(chǎn)物為高硫型水化硫鋁酸鈣,即鈣釩石(AFt),其與氯離子的結(jié)合能力較弱,因此CSA對(duì)氯離子的固化程度相對(duì)較低。將表2與圖3的數(shù)據(jù)一一對(duì)應(yīng),可以看出當(dāng)自由氯離子含量為0.264%時(shí),鋼筋能夠鈍化,當(dāng)含量為0.620%時(shí),鋼筋發(fā)生腐蝕,并且沒有鈍化的趨勢(shì),這說明在CSA砂漿中,氯離子臨界值在0.264%~0.620%之間。由于OPC試驗(yàn)組氯離子摻量跨度較大,因而不能得出較準(zhǔn)確的臨界含量范圍,但統(tǒng)計(jì)的研究數(shù)據(jù)表明OPC中氯離子含量一般要達(dá)到0.4%~0.5%以上,銹蝕才會(huì)發(fā)生[17]。Alonso等[16]曾采用先摻法研究0.5水膠比的OPC砂漿中鋼筋銹蝕的臨界氯離子含量,得到的自由氯離子含量范圍為0.39%~1.16%,這一定程度上反應(yīng)了CSA的臨界氯離子含量可能低于OPC,這與腐蝕電位和電流結(jié)果中得到的CSA中鋼筋耐蝕性較差的結(jié)論是一致的。

表2 砂漿中自由氯離子含量Table 2 Free chloride content in mortars /%

2.3 電阻率

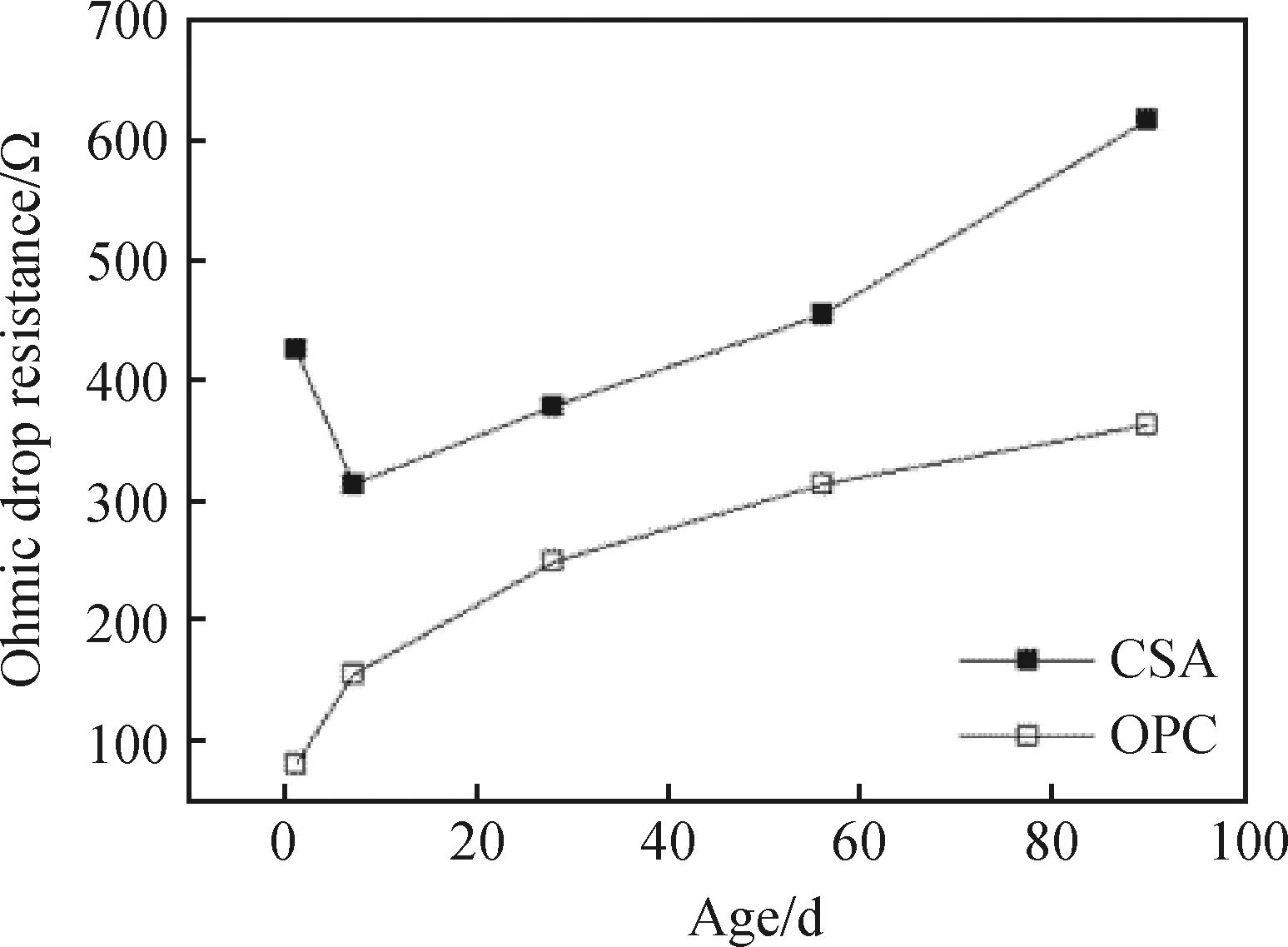

圖4 砂漿歐姆降電阻隨齡期變化Fig.4 Evolution of ohmic drop resistance with age in mortars

歐姆電位降可以反映工作電極和參比電極間的電阻變化,而兩者的相對(duì)位置在試件中是固定的,所以可以用歐姆電位降對(duì)應(yīng)的電阻值來表征材料的電阻特性。圖4是工作電極和參比電極之間的歐姆電位降對(duì)應(yīng)的電阻值,電阻升高,說明材料電阻率上升,則腐蝕反應(yīng)將會(huì)受到抑制[18]。從圖中可見,CSA和OPC的電阻變化具有明顯的差異,這是因?yàn)镃SA水化反應(yīng)快,在1 d齡期時(shí)水化程度已經(jīng)較高,砂漿密實(shí)度提高的同時(shí)還消耗了大部分水分,而且此時(shí)的試件只是在試驗(yàn)室內(nèi)常溫養(yǎng)護(hù),并沒有外界水分補(bǔ)充,因此砂漿內(nèi)部濕度迅速下降,但拆模后試件就被轉(zhuǎn)移至養(yǎng)護(hù)室內(nèi),砂漿的內(nèi)部濕度升高,但隨著水化進(jìn)行,密實(shí)度的進(jìn)一步提高使得砂漿電阻增大,由于濕度和密實(shí)度兩方面的影響,砂漿的電阻值呈現(xiàn)先降后升的變化,這與圖2中腐蝕電位的發(fā)展規(guī)律是一致的。OPC的電阻則可能由于水化較慢,外界濕度的變化對(duì)其電阻值并沒有明顯的影響,其電阻隨齡期的增長(zhǎng)而逐漸升高,但其電阻值始終低于CSA砂漿,這顯然與腐蝕電位和電流監(jiān)測(cè)得到的CSA中鋼筋更容易遭受腐蝕的結(jié)論不一致,因此可以推斷材料電阻在本試驗(yàn)中并不是影響鋼筋腐蝕行為的主要因素。

2.4 孔隙液組成

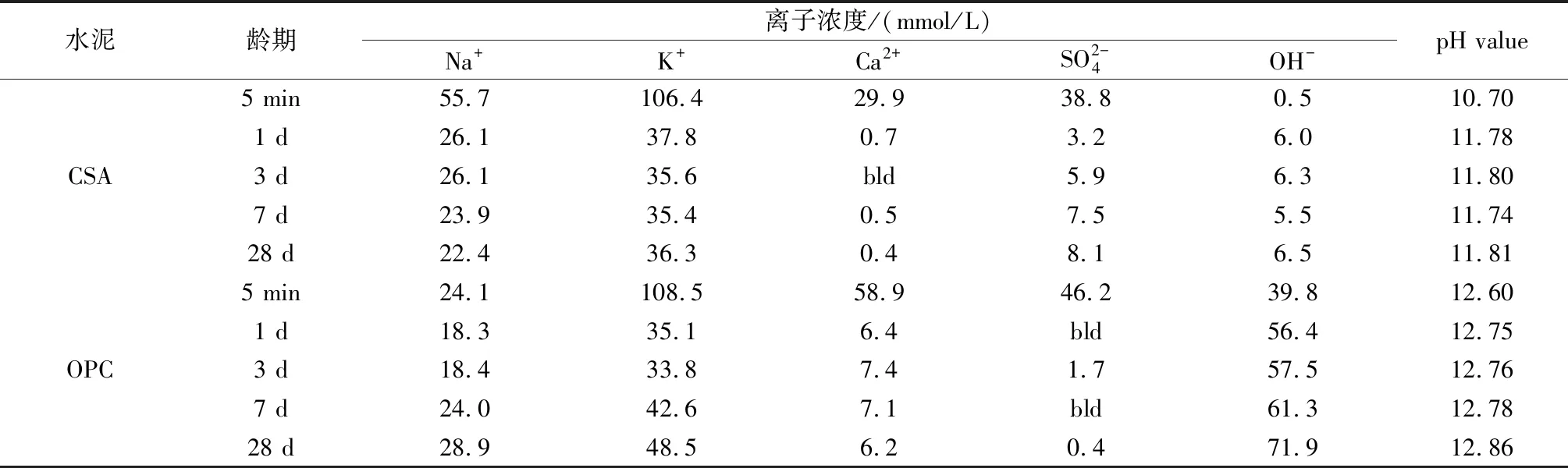

CSA和OPC萃取液離子濃度隨齡期的變化如表3所示,28 d齡期時(shí)孔隙液的離子濃度變化已相對(duì)較小,因此并沒有對(duì)后期的孔隙液進(jìn)行檢測(cè)。兩種材料的離子組成有較大的差異,其中最顯著的區(qū)別是OH-。在5 min時(shí),CSA萃取液的OH-濃度僅為0.5 mmol/L,到28 d時(shí)也只提高到6.5 mmol/L,而OPC試件的OH-濃度高達(dá)39.8~71.9 mmol/L。另一方面, CSA和OPC在水化初期均含有較高濃度的硫酸根,主要來自于水泥中的石膏。隨著水化反應(yīng)進(jìn)行,OPC中的石膏被迅速消耗,因此在1 d后的樣品中幾乎檢測(cè)不到硫酸根的存在。而CSA熟料中石膏含量較高(SO3含量13.36%),雖然早期水化反應(yīng)快,石膏與無水硫鋁酸鹽反應(yīng)生成鈣釩石,1 d時(shí)硫酸根已大幅降低,但隨著反應(yīng)速率減緩,硫酸根又開始逐漸上升,整體呈現(xiàn)了先下降后上升的趨勢(shì)。總的來說,CSA與OPC孔隙液的不同之處在于其堿度低,且始終含有一定量硫酸根,這可能對(duì)CSA中鋼筋的銹蝕會(huì)有一定的影響。

表3 CSA和OPC萃取液化學(xué)組成Table 3 Leaching solution chemistry composition of CSA and OPC

注:bld表示低于檢測(cè)極限值。

2.5 CSA對(duì)鋼筋銹蝕的影響機(jī)理

從腐蝕電位和電流的實(shí)驗(yàn)結(jié)果可以總結(jié)出CSA中鋼筋的腐蝕行為具有三個(gè)特點(diǎn):(1)即使不含氯離子,鋼筋也會(huì)發(fā)生早期腐蝕;(2)臨界氯離子濃度低于OPC;(3)氯離子含量超過臨界值后,腐蝕速率遠(yuǎn)高于OPC。水泥基材料中鋼筋的腐蝕行為與接觸的孔隙液的化學(xué)組成、材料電阻率、鋼筋的特性、環(huán)境溫度以及侵蝕物質(zhì)種類有關(guān)[15-16,19],在本試驗(yàn)中,CSA和OPC試驗(yàn)的砂漿配合比、鋼筋電極和養(yǎng)護(hù)條件均相同,兩者的主要區(qū)別是采用不同的膠凝材料,從而引起了電阻率和孔隙液離子組成上的差異。

從圖4可以看到,CSA組的電阻率始終高于OPC組,這顯然與CSA中鋼筋更容易發(fā)生銹蝕的試驗(yàn)結(jié)果矛盾。導(dǎo)致這種情況出現(xiàn)的原因是電阻率對(duì)鋼筋銹蝕的影響機(jī)理是基于離子在水泥基材料中的傳輸,電阻率的提高延緩了氯離子在鋼筋缺陷處積聚,同時(shí)還能阻礙腐蝕過程中離子的傳輸,從而降低腐蝕速率[20],可以認(rèn)為電阻率影響的主要是腐蝕速率。而鋼筋腐蝕作為一個(gè)電化學(xué)過程,其腐蝕速率、是否發(fā)生腐蝕等行為顯然還受到電解質(zhì)溶液性質(zhì)的影響,對(duì)于水泥基材料而言也就是孔隙液的堿度和離子組成。由于試驗(yàn)中腐蝕行為的影響因素主要是電阻率和孔隙液化學(xué)組成,所以出現(xiàn)電阻率與腐蝕行為的發(fā)展規(guī)律不一致的結(jié)果是因?yàn)榇藭r(shí)對(duì)腐蝕行為起主導(dǎo)作用的是孔隙液,表3中CSA的化學(xué)組成可以與鋼筋的腐蝕行為有很好的對(duì)應(yīng)關(guān)系。

與OPC相比,CSA孔隙液水化初期堿度低,并且含有一定量的硫酸根,而大量研究已經(jīng)表明硫酸根對(duì)鋼筋鈍化膜具有侵蝕性[21-23],所以即使不含氯離子,CSA中鋼筋在水化初期也會(huì)發(fā)生銹蝕。硫酸根還會(huì)改變膜層的組成結(jié)構(gòu),使鈍化膜結(jié)構(gòu)變得疏松[24-25],所以當(dāng)鋼筋處于氯離子和硫酸根同時(shí)存在的環(huán)境中時(shí),腐蝕速率會(huì)明顯高于單一氯鹽的環(huán)境,這和圖3中CSA中鋼筋腐蝕電流特別強(qiáng)的結(jié)果是一致的,Liu等[26]也在其研究中證明了這一現(xiàn)象。但總的來說,只要氯離子濃度不超過臨界值,隨著水化的進(jìn)行,孔隙液堿度提高,鋼筋最終還是能夠鈍化。在時(shí)間上,鋼筋鈍化與孔隙液離子濃度變化并不一致,一方面是因?yàn)轲B(yǎng)護(hù)條件改變引起砂漿內(nèi)部濕度變化,從而導(dǎo)致砂漿電阻先下降后增大,對(duì)腐蝕過程有一定程度的影響;另一方面,砂漿是非均質(zhì)材料,而且CSA的內(nèi)部環(huán)境不具備良好的鈍化條件,這也就導(dǎo)致鋼筋需要較長(zhǎng)的一段時(shí)間從銹蝕狀態(tài)轉(zhuǎn)變到鈍化狀態(tài)。鋼筋在CSA砂漿中發(fā)生的早期銹蝕會(huì)導(dǎo)致鋼筋表面的缺陷,增加銹蝕的風(fēng)險(xiǎn),再考慮到CSA孔隙液堿度較低,還含有一定量侵蝕性離子,這些因素使得鋼筋在CSA中比OPC中更容易發(fā)生銹蝕,臨界氯離子濃度也就有所下降。

3 結(jié) 論

(1)腐蝕電位和腐蝕電流密度結(jié)果顯示鋼筋在CSA砂漿中具有與OPC中不同的銹蝕行為,其影響機(jī)理主要與CSA孔隙液化學(xué)組成有關(guān),而砂漿電阻并不是主要影響因素。

(2)在水化初期,由于CSA孔隙液堿度較低且含有一定濃度的硫酸根離子,鋼筋會(huì)產(chǎn)生早期腐蝕,但隨著水化進(jìn)行,孔隙液堿度上升,當(dāng)自由氯離子含量低于臨界值時(shí),鋼筋最終能夠鈍化,但鈍化膜耐蝕性弱于OPC中鋼筋形成的鈍化膜。

(3)由于早期腐蝕造成鋼筋表面不均勻性,以及CSA的低堿性環(huán)境,在內(nèi)摻NaCl的條件下,CSA砂漿的自由氯離子含量臨界值為水泥質(zhì)量的0.264%~0.620%,可能低于OPC的臨界值。

(4)CSA孔隙液含有的硫酸根離子能使鈍化膜結(jié)構(gòu)劣化,促進(jìn)腐蝕反應(yīng)的進(jìn)行,這導(dǎo)致當(dāng)氯離子含量超過臨界值后,鋼筋在CSA砂漿中的腐蝕速率遠(yuǎn)高于OPC砂漿。