FCC廢催化劑制備泡沫陶瓷

劉 濤,劉和義,2,鄧黎明

(1.南京理工大學材料科學與工程學院,南京 210094;2.江蘇和騰熱工裝備科技有限公司,蘇州 215600)

0 引 言

流化床催化裂化(Fluid Catalytic Cracking,簡稱FCC)是現(xiàn)代石油煉制工藝的重要組成部分,F(xiàn)CC過程是在熱和催化劑的作用下,使重質(zhì)油原料發(fā)生裂解反應,轉(zhuǎn)化為裂化氣、汽油和柴油的過程,是主要的重油輕質(zhì)化方法。

在FCC過程中,由于高溫及石油原料中Ni、V等重金屬的毒害作用,導致催化劑活性降低、反應選擇性變差,而不能滿足催化裂化反應需求,這種不能滿足催化裂化反應需求的催化劑即為FCC廢催化劑[1]。

2017~2020年,全球煉油催化劑需求量以年均3.6%的速度遞增。2020年,該類催化劑需求消費金額將達到47億美元;2025年,則超過58億美元[2]。目前,我國催化裂化能力居世界第二位,每年所耗費的催化劑數(shù)量在20萬噸以上。隨著石油資源的重質(zhì)化和劣質(zhì)化,催化裂化催化劑置換周期明顯縮短,廢催化劑的重金屬污染問題也日益突出。

FCC廢催化劑主要成分是氧化鋁(Al2O3)和二氧化硅(SiO2),以及其他少量稀土元素、重金屬等[3]。考慮到FCC廢催化劑的主要成分接近于發(fā)泡陶瓷的成分,可以以FCC廢催化劑為原料,制備硅鋁質(zhì)耐火保溫材料。

制備泡沫陶瓷的主要方式有:添加造孔劑法[5-6]、有機泡沫浸漬法[7-8]、溶膠-凝膠法[9]、直接發(fā)泡法[10-13]、冷凍成型法[14-16]等。

以FCC廢催化劑做原料生產(chǎn)泡沫陶瓷,既可變廢為寶,生產(chǎn)出有價值的工業(yè)產(chǎn)品,創(chuàng)造出很好的經(jīng)濟效益,又消除了FCC固廢潛在的環(huán)境污染問題,具有顯著的社會效益,可謂一舉多得。

1 實 驗

1.1 原 料

以FCC廢催化劑為主原料(其成分分析見表1)、市售氧化鋁微粉(平均粒徑5 μm)為輔料,以水和硅溶膠(JN-30,固含量30%)為溶液體系、磷酸二氫銨溶液(濃度1.6wt%)為分散劑、黃原膠為穩(wěn)定劑、棕櫚酸甘油酯為發(fā)泡劑、預糊化淀粉和普通玉米淀粉為助凝劑、短切氧化鋁纖維(直徑3~30 μm、長度1~3 mm)為增強劑,采用直接發(fā)泡法來制備泡沫陶瓷。

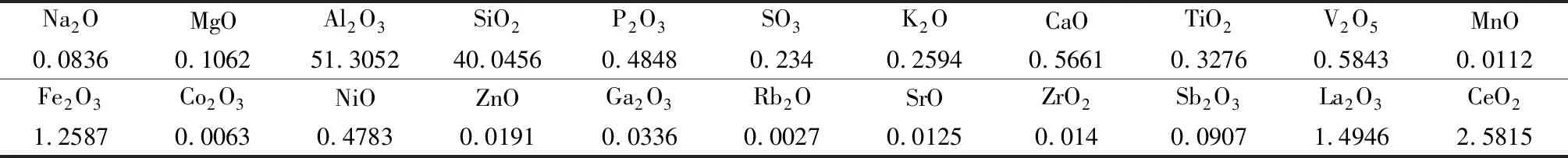

表1 FCC廢催化劑的化學成分Table 1 Chemical composition of waste FCC catalyst /wt%

1.2 試樣制備過程

(1)采用上述原料,典型的制備工藝如下:將36 mL水、30 mL硅溶膠、7 mL磷酸二氫銨溶液倒入燒杯中,采用精密增力電動攪拌器(JJ-60W型,金壇市城東新瑞儀器廠)以30 Hz頻率低速攪勻;調(diào)高攪拌器頻率至65 Hz,高速攪拌下,將70 g FCC廢催化劑和30~40 g氧化鋁微粉的混合物分批加入到上述溶液中;加完后,再加入7 g黃原膠,繼續(xù)攪拌10 min;再加入2~4 mL棕櫚酸甘油酯,繼續(xù)攪拌10 min;再加入10~14 g玉米淀粉和糊化淀粉的混合物(質(zhì)量比10∶1),繼續(xù)攪拌10 min;最后加入8~12 g氧化鋁纖維,繼續(xù)攪拌20~30 min;整個發(fā)泡過程中,隨著高速攪拌,體系中泡沫越來越多,料漿體積逐漸增加,發(fā)泡到位后,停止攪拌,將制得的泡沫料漿倒入成型模具中。

(2)將成型模具室溫靜置約30 min,待其內(nèi)泡沫漿料凝固后,置于鼓風干燥箱中(DHG-9140A型,捷呈實驗儀器)進一步干燥,干燥溫度為40 ℃,干燥時間不低于48 h。

(3)將完全干燥的泡沫陶瓷生坯放入高溫電爐(HTF1720型,江蘇和騰熱工公司)中,進行高溫燒結(jié),燒結(jié)溫度1400~1500 ℃,燒結(jié)總時長為12 h,制得的泡沫陶瓷如圖1所示。

圖1 FCC廢催化劑制備的泡沫陶瓷照片

Fig.1 Photograph of foamed ceramics prepared by waste FCC catalyst

圖2 隔熱測試裝置

Fig.2 Thermal insulation test device

1.3 測試與表征

1.3.1 隔熱性能測試

試驗使用了廈門伯特自動化工程有限公司的小型藍屏記錄儀11092714來測試樣品的隔熱能力。如圖2所示采用搭建的測試裝置:將電爐加熱至導熱棒恒定的溫度600 ℃并保持不變,導熱棒將熱量傳導至待測試樣的下表面上,所有待測試樣的橫截面積加工至相同大小(直徑d=80 mm),相同厚度H(H=15 mm),將試樣下表面貼于導熱管上,同時將熱電偶貼于試樣的上表面上,用記錄儀記錄待測試樣上表面的溫度變化(從25 ℃開始計數(shù))。

1.3.2 試樣的表征

(1)使用體視顯微鏡觀察泡沫陶瓷的孔結(jié)構(gòu)、分布,使用軟件image pro plus對泡沫陶瓷的孔徑大小進行表征,采用圖像二值化處理和計算。

(2)使用阿基米德排水法測算泡沫陶瓷的真氣孔率。

(3)重燒線變化參照GB/T 3997.1—1998 定形隔熱耐火制品重燒線變化試驗方法。

(4)使用布魯克Bruker公司的型號為Bruker-AXS D8 Advance X射線衍射儀進行物相分析,工作條件:Cu靶材,電壓40 kV,電流40 mA,2θ掃描角度為20°~90°,步長為0.1°。

(5)使用WAW-1000萬能試驗機對泡沫陶瓷的抗壓強度進行測試。

2 結(jié)果與討論

2.1 固態(tài)原料對閉孔泡沫陶瓷的影響

圖3 FCC廢催化劑∶氧化鋁微粉=2∶1時制備 的泡沫陶瓷的XRD圖譜Fig.3 XRD pattern of foamed ceramics prepared with waste FCC catalyst∶alumina fine powder=2∶1

2.1.1 XRD分析

圖3為FCC廢催化劑∶氧化鋁微粉的比例為2∶1時制得的生坯,燒結(jié)到1500 ℃,保溫12 h后的泡沫陶瓷粉末的XRD圖譜,從圖中可以看出,生坯中的Al2O3和SiO2在燒成后大部分轉(zhuǎn)化為莫來石,僅有少量的剛玉相。

2.1.2 正交實驗設置

為了探究幾種主要原料對于發(fā)泡性能的影響,以及進一步確定發(fā)泡工藝的最佳原料配比,本試驗設置了L9(34)正交實驗。試驗以氧化鋁微粉、淀粉、發(fā)泡劑(棕櫚酸甘油酯)、短切氧化鋁纖維的量為考察因素,以真氣孔率和平均孔徑為考察指標。表2為所選擇的正交實驗因素和水平。

表2 L9(34)正交試驗因素和水平Table 2 Factors and levels for L9(34) orthogonal test

表3 L9(34)正交試驗結(jié)果Table 3 L9(34) the results of orthogonal test

續(xù)表3

表2和表3為L9(34)正交表,以氧化鋁微粉、淀粉、發(fā)泡劑(棕櫚酸甘油酯)、氧化鋁纖維的量為考察因素,固定量為FCC催化劑廢料70 g、36 mL水,30 mL硅溶膠,7 mL分散劑,7 g黃原膠。

根據(jù)各試驗所設定的原料比例配料,按上述實驗制備過程分別制樣,并且測定了1~9樣品的真氣孔率和平均孔徑,結(jié)果以及極差分析見表3。

表3中的K1、K2、K3是每個因素的第一、第二、第三水平的考察指標的平均值。R是極差,極差反應了各影響因素對于考察指標的影響程度,R越大說明該列因素對考察指標的影響越大。

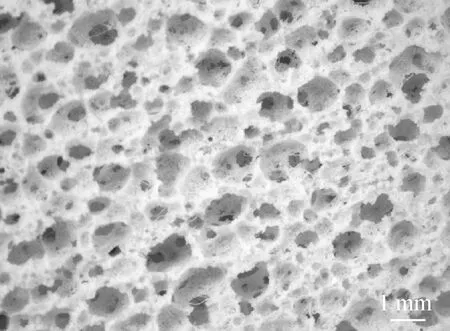

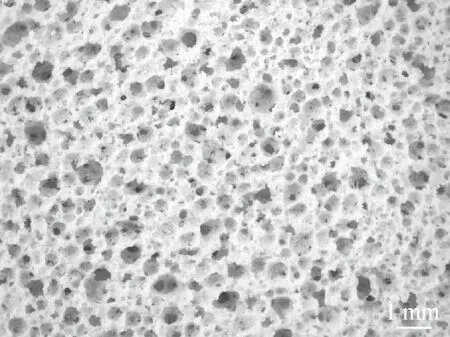

圖4~圖6分別為表3中的2號、9號和3號試樣在體視顯微鏡下的微觀形貌。可以明顯看出2號、9號試樣的孔明顯較為疏松,孔徑較大,而3號試樣的孔較密集,孔徑普遍較小。

圖4 2號試樣在體視顯微鏡下的微觀形貌

Fig.4 Microscopic morphology of sample No.2 under volume microscope

圖5 9號試樣在體視顯微鏡下的微觀形貌

Fig.5 Microscopic morphology of sample No.9 under volume microscope

圖6 3號試樣在體視顯微鏡下的微觀形貌Fig.6 Microscopic morphology of sample No.3 under volume microscope

2.1.3 固態(tài)原料配比對于泡沫陶瓷的性能影響

真氣孔率高說明試樣發(fā)泡效果好,理論上隔熱能力相對較強。由表3可以看出這四個因素中,RC>RA>RD>RB,氧化鋁微粉和發(fā)泡劑的摻入量的R值比較大,說明這兩個因素對陶瓷的真氣孔率影響較大;而淀粉的摻入對氣孔率幾乎沒有影響,短切氧化鋁纖維的摻入對真氣孔率影響較小。B、C、D三個因素的K值隨著摻入量的增加逐漸增加,說明隨著淀粉、發(fā)泡劑和短切氧化鋁纖維的摻入量增多時,泡沫陶瓷的真氣孔率增加,而A因素的K值隨摻入量的增加先增加后減少,說明隨著氧化鋁微粉的摻入量增加,泡沫陶瓷的真氣孔率先增加后降低。當氧化鋁微粉∶淀粉∶發(fā)泡劑∶短切氧化鋁纖維=35∶14∶4∶12時,K值理論上最大,即真氣孔率大。

孔徑大小也是衡量泡沫陶瓷性能的一項重要指標。由表3可以看出這四個因素中,RB=RC>RA>RD,發(fā)泡劑和淀粉的R值較大,對孔徑的影響較大,兩者對孔徑的影響程度相同,氧化鋁微粉的摻入量對孔徑的影響較小,而纖維的摻入量對氣孔幾乎沒有影響。B、C兩個因素的K值隨著摻入量的增加逐漸降低,說明隨著淀粉和發(fā)泡劑的摻入量增多時,泡沫陶瓷的孔徑減小,而D因素的K值隨摻入量的增加先增加后減少,說明隨著短切氧化鋁纖維的摻入量增加,泡沫陶瓷的孔徑先增加后降低,A因素的K值隨著摻入量的增加而逐漸增加,說明隨著氧化鋁微粉的摻入量增加,泡沫陶瓷的孔徑逐漸增加。當氧化鋁微粉∶淀粉∶發(fā)泡劑∶短切氧化鋁纖維=30∶14∶4∶12時,K的值理論最小,即孔徑小。

綜合以上兩個因素考慮,想要制得氣孔率大且孔徑小的泡沫陶瓷的理論摻入量為淀粉∶發(fā)泡劑∶短切氧化鋁纖維=14∶4∶12。雖然氧化鋁微粉的摻入量在一定幅度內(nèi)增多會增加孔徑的大小,但是也會增加真氣孔率,考慮到摻入量增加僅會增加0.07 mm的孔徑,而能提高3.78%的真氣孔率,因此,氧化鋁微粉∶淀粉∶發(fā)泡劑∶短切氧化鋁纖維=35∶14∶4∶12是理論最優(yōu)組合。結(jié)合固定量因素, FCC廢催化劑∶氧化鋁微粉∶淀粉∶發(fā)泡劑∶短切氧化鋁纖維=70∶35∶14∶4∶12時能制得理論上性能較優(yōu)異的泡沫陶瓷。

2.2 影響泡沫陶瓷隔熱性能的因素

2.2.1 真氣孔率對泡沫陶瓷的隔熱性能的影響

圖7為2、3、7和9四個試樣在1400 ℃下燒結(jié)成型后按照1.3.1的隔熱能力測試后得出的測試結(jié)果。上表面升溫越快,且溫度穩(wěn)定后的溫度越高,說明試樣的隔熱能力越差。試樣3的上表面測試溫度最低,其氣孔率高,孔徑小,隔熱性能好,試樣2的上表面測試溫度最高,其氣孔率低,孔徑大,隔熱性能差。結(jié)合表3可以看出,試樣2和9的孔徑相同,真氣孔率更高的9號試樣隔熱性能更好;試樣3和7的氣孔率相同,孔徑更小的3號試樣隔熱性能更好。

圖7 燒成溫度1400 ℃下試樣上表面溫度隨 時間的變化

Fig.7 Variation of sample surface temperature with time at sintering temperature of 1400 ℃

圖8 燒成溫度為1400 ℃、1500 ℃和1600 ℃下試樣3 的隔熱性能對比

Fig.8 Comparison of thermal insulation properties of sample No.3 at sintering temperatures of 1400 ℃, 1500 ℃ and 1600 ℃

2.2.2 燒結(jié)溫度對于泡沫陶瓷的隔熱性能影響

圖8是燒成溫度為1400 ℃、1500 ℃和1600 ℃下試樣3的隔熱性能對比。可以看出,溫度到達1600 ℃時,試樣的上表面測試溫度在120 ℃以上,比1400 ℃和1500 ℃下的試樣上表面的溫度高出很多。分析得出的結(jié)論是,一方面,燒成溫度過高,導致孔壁出現(xiàn)熔化無法支撐起氣孔的氣泡,部分氣泡破裂形成開氣孔,部分氣泡塌陷由小氣泡形成大氣泡,小氣泡塌陷形成的大氣泡和開氣孔均會降低閉孔泡沫陶瓷的隔熱性能,另一方面,1600 ℃燒制的試樣可能是顆粒間燒結(jié)鍵合加強,熱量沿著鍵合點更容易傳導。

圖9是1500 ℃燒成溫度下3號試樣與一些市售標準板的隔熱性能的測試對比,F(xiàn)CC固廢資源制備的泡沫陶瓷的隔熱能力比空心球磚好,比進口氧化鋁板和硅酸鋁板差,略好于國產(chǎn)氧化鋁板。

2.2.3 燒結(jié)溫度對于泡沫陶瓷的重燒線變化的影響

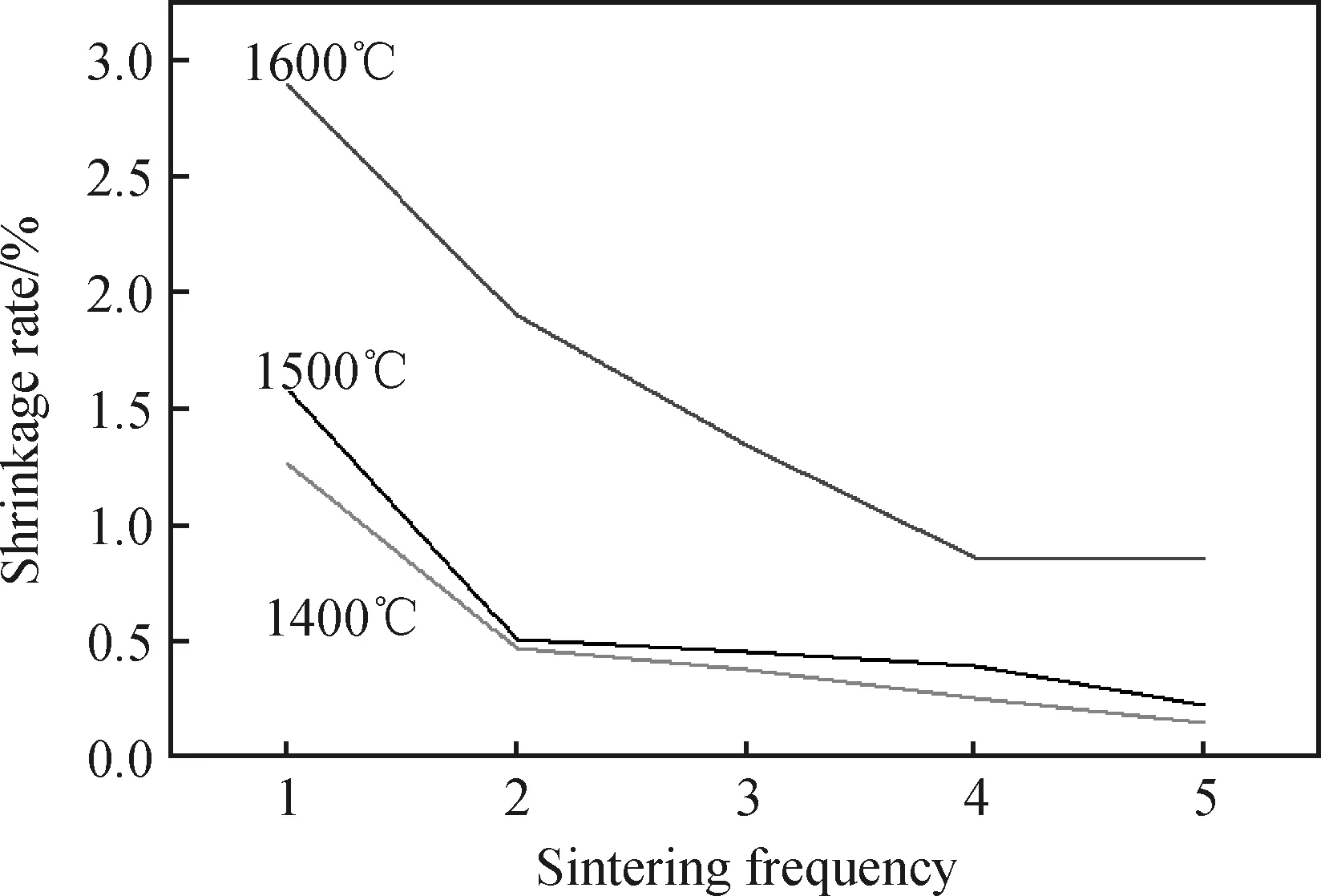

圖10中橫坐標為燒結(jié)的次數(shù),縱坐標為重燒線變化,三條線是生坯在不同燒結(jié)溫度下的曲線。從圖10中可以看出,第一次重燒線變化都比較大,后續(xù)隨著重復燒結(jié)的次數(shù)增加,重燒線變化逐漸減小。當燒結(jié)溫度為1600 ℃時,重燒線變化相比于其他兩個試樣的收縮相對較大,燒結(jié)溫度為1400 ℃時,重燒線變化較小。

圖9 3號試樣與一些標準板隔熱對比

Fig.9 Comparison of No.3 sample with some standard plates

圖10 重燒線隨燒結(jié)次數(shù)增加的變化

Fig.10 Linear change on reheating with the increasing of sintering frequency

2.2.4 泡沫陶瓷抗壓強度的影響因素

表4是表示不同燒結(jié)溫度下的抗壓強度的變化。由表4可以看出燒成溫度越高抗壓強度也會隨之提高,而燒結(jié)溫度達到1600 ℃的抗壓強度相較1500 ℃提高了近一倍,達到了3.11 MPa,這可能是由于1600 ℃的燒結(jié)溫度過高,導致氣孔減少,造成試樣的致密性提高,從而抗壓強度有了明顯的提高。

表4 燒結(jié)溫度對抗壓強度的影響Table 4 Effect of sintering temperature on compressive strength

表5 閉氣孔率和平均孔徑對抗壓強度的影響Table 5 Effect of closed porosity and average aperture on compressive strength

從表5可以看出,孔徑小的泡沫陶瓷的抗壓強度相對較高,這可能是由于孔徑小的試樣致密性相對較高,而真氣孔率較高的試樣抗壓強度較低,這是由于真氣孔率高的試樣較為疏松,導致抗壓強度較低。

3 結(jié) 論

(1)當FCC廢催化劑∶氧化鋁微粉∶淀粉∶發(fā)泡劑∶短切氧化鋁纖維=70∶35∶14∶4∶12時,能制得真氣孔率較大且孔徑較小的的閉孔泡沫陶瓷。

(2)燒成溫度為1500 ℃的泡沫陶瓷的隔熱性能好于燒成溫度為1400 ℃和1600 ℃的泡沫陶瓷,當FCC廢催化劑∶氧化鋁微粉∶淀粉∶發(fā)泡劑∶短切氧化鋁纖維=70∶30∶14∶4∶12,燒結(jié)溫度為1500 ℃時,制得的試樣隔熱能力比空心球磚好,比進口氧化鋁板和硅酸鋁板差,略好于國產(chǎn)氧化鋁板。

(3)試樣重燒線變化在燒成溫度為1400 ℃時最小,且隨著燒結(jié)次數(shù)的增加,重燒線變化逐漸減小。

(4)燒結(jié)溫度到達1600 ℃的耐熱性,收縮性均不好但是抗壓強度有明顯的提升,達到了3.11 MPa。