點蝕管道剩余強度評價的協同評估綜合影響因子

HOANGVanThanh2田大慶

(1. 四川大學 機械工程學院,成都 610065; 2. 越南海事大學,海防 180000)

金屬油氣管道被稱作“國家重要生命線”,在國民經濟戰略地位中占位極重[1]。隨著管道服役時間的延長,在附加載荷與腐蝕性介質的復合作用下,管道的內外壁均有發生腐蝕失效的可能[2]。在各種腐蝕缺陷中影響最大的是點狀腐蝕缺陷,它是多種腐蝕缺陷發展的最原始形態。為保障油氣能源的安全輸送,有必要對含有點蝕缺陷的油氣輸送管道進行安全評價。

基于“剩余強度評價”的相關準則是目前最具實際效應和工程實用價值的管道安全評估方法,其中最具參考性的是美國頒布的API 579-1/ASME-FFS-1-2007評價準則和ASME B31G系列評價準則,其次是1999年由英國燃氣公司和挪威船級社聯合頒布的DNV-RP-F101評價準則[3]。由于這些評價準則的適用性區分不大,在應用對象上具有重疊性,即針對一種工程設備或部件同一點蝕缺陷現場,允許采用不同評價準則進行評價,并得出保守性的結論。且由于在評價過程中缺乏明確的取舍依據,工程人員在實際操作中往往結合其他非技術性因素憑主觀經驗確定評價結果。本工作針對三種評價準則中鼓脹因子與流變應力對剩余強度評價的影響,分析三種準則保守性的大小,提出一個基于管道實際工況的協同評估綜合影響因子,為管道安全評估提供可靠的數據支持,對評估人員選擇正確的評估方法提供輔助。

1 影響剩余強度評價的參數

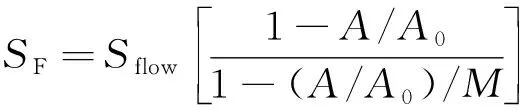

分析發現,無論是ASME B31G-1991及其后期改進的ASME B31G-2009評價準則(即Rstreng評價方法),還是由英國燃氣公司和挪威船級社共同頒布的DNV-RP-F101評價準則,這幾種評價準則中用于剩余強度計算的基礎公式都如式(1)和式(2)所示,即美國煤氣協會(AGA)于20世紀70年代針對含有體積型腐蝕缺陷管道剩余強度評估提出的基于斷裂力學的NG-18評價準則表面缺陷公式[4]。這些評價準則只是在流變應力,Folias鼓脹系數和腐蝕投影面積上進行了改進[5]。

(1)

(2)

式中:SF為失效應力,MPa;Sflow為流變應力,是和材料最小屈服強度有關的特性,MPa;A為缺陷投影面積,mm2;A0為缺陷的管道壁面積,mm2;t為公稱壁厚,mm;D為管道外徑,mm;M為Folias鼓脹系數;L為腐蝕缺陷長度。

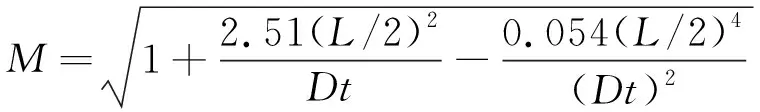

ASME B31G-1991(ASME B31G-2009)和DNV-RP-F101中,評價準則的影響參數如表1所示。此外,API 579-1/ASME-FFS-1-2007與ASME B31G系列評價準則為同一評價體系,其評價準則的影響參數也列于表1中。表中,d為最大腐蝕缺陷深度,σSMYS為外界條件下規定的最小屈服強度,σSMYS為外界條件下規定的極限拉伸強度。

1.1 流變應力

材料受單向應力作用過程中,由于存在加工硬化,材料的塑性流變應力隨形變量增大相應增大,在形變過程中某一時刻塑性流變所需的應力就是流變應力[6]。

表1 不同評價準則中影響參數的計算公式Tab. 1 Formula of affecting parameters in different evaluation criteria

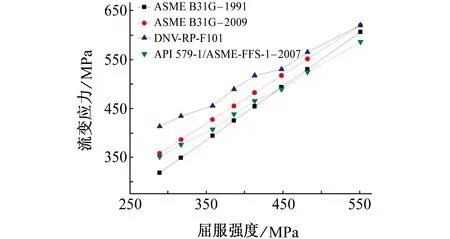

根據美國石油協會發布的API-5L管線鋼相關標準可以查詢到不同牌號管線鋼的屈服強度與極限抗拉強度,將這些參數分別帶入三種評價準則可計算出對應的流變應力,將這些管線鋼的流變應力與屈服強度作圖,如圖1所示。

圖1 不同評價準則計算的流變應力對比Fig. 1 Comparison of flow stress calculated by different evaluation criteria

由圖1可以看出,對于上述管線鋼,利用ASME B31G-1991評價準則計算的流變應力最小,利用DNV-RP-F101評價準則計算的流變應力最大,并且隨著管線鋼鋼級的提升(鋼級越高,管線鋼的屈服強度越高),用三種評價準則計算的流變應力的差距逐漸減小。結果表明,在管線鋼鋼級較低即屈服強度較低時,流變應力對點蝕缺陷剩余強度評價影響較大;在管線鋼鋼級較高即屈服強度較高時,流變應力對點蝕剩余強度評價影響較小。

1.2 鼓脹系數

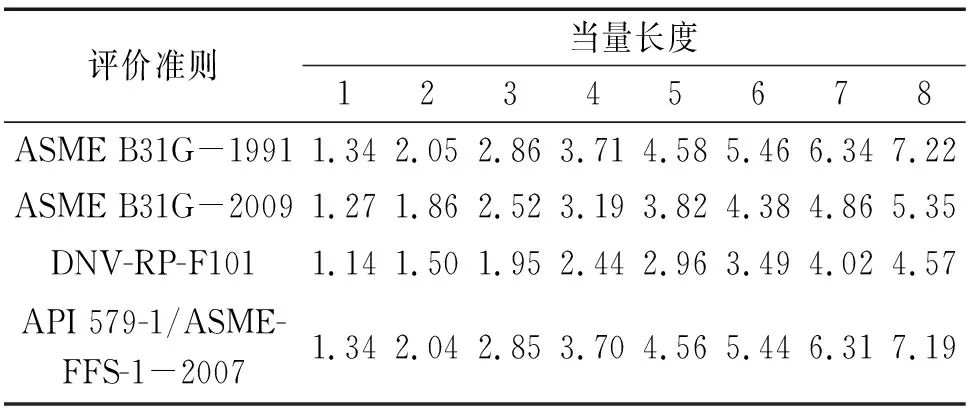

表2 不同評價準則中各當量長度對應的鼓脹系數Tab. 2 Expansion coefficient versus equivalent length in different evaluation criteria

由表2可以得出,根據API 579-1/ASME-FFS-1-2007評價準則與ASME B31G-1991評價準則計算的鼓脹系數最大,且其值幾乎重合,根據ASME B31G-2009評價準則計算的鼓脹系數次之,而根據DNV-RP-F101評價準則計算的鼓脹系數最小。另外,隨著當量長度的增大,各評價準則計算的鼓脹系數的差距也在增大。由此可見:當量長度較小時,即缺陷表現為短缺陷時,鼓脹系數對點蝕剩余強度評價的影響不大;當量長度較大時,即缺陷表現為長缺陷時,鼓脹系數對點蝕剩余強度評價的影響增大。

由于點蝕缺陷多表現為短缺陷,鼓脹系數對其影響不大,但從流變應力對剩余強度評價影響的角度考慮,認為:ASME B31G系列評價準則最為保守,DNV-RP-F101評價準則最為冒險,API 579-1/ASME-FFS-1-2007評價準則介于兩者之間。

2 協同評估綜合影響因子

由上文的研究分析可以看出,三種評價準則在評價方式、適用范圍及保守性上都有所區別。在適用范圍上,ASME B31G系列評價準則不適用于高強度等級鋼與大口徑鋼,也無法評估在含有附加載荷或軸向應力下的點蝕缺陷管道剩余強度;DNV-RP-F101評價準則不適用于缺陷深度大于管道壁厚85%的缺陷和鋼級超過 X80的管道。在保守性上,ASME B31G系列評價準則最高,API 579-1/ASME-FFS-1-2007評價準則次之,DNV-RP-F101評價準則最低。同時,對三種評價準則進行選取時,由于技術指標重疊性和區分度低,對于很大一部分缺陷,無法給出合理依據來確定選取哪一種評價準則作為管道剩余強度評價的方法。

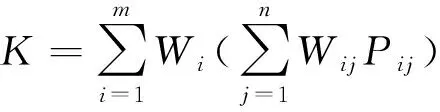

基于以上問題,在實際環境中選取點蝕管道剩余強度評價準則時,往往難以用一個指標來判斷,而需要用多個目標來進行比較判斷。解決這類問題可使用多目標規劃方法。多目標規劃是數學規劃的一個分支,研究多個目標函數在給定區域上的最優化。這是一種定性與定量相結合的多目標決策與分析方法,對于目標結構復雜且缺乏必要的數據的情況最為實用。點蝕管道所處環境可以抽象為一個多目標規劃模型,針對該種模型選取線性加權和法進行分析較為合理。按照各目標對評估影響的重要性賦予相應的權系數,然后對其線性組合進行尋優求解,其基本模型為:

(3)

(4)

式中:Wi為第i個因素的權重;Wij為第i個因素中第j個因子的權重;Pij為第i個因素中第j個因子的標準化值;K為綜合指數。

以對管道的重要性作為考慮依據,基于三種評價準則各自保守性的不同,協調影響管道評估結論的多種因素,提出一個協同評估綜合影響因子K。K值越大,對管道評估重要性越高,則應選擇保守性相對較高的評價準則;反之,K值越小,對管道評估影響的重要性越低,則應選擇保守性相對較低的評價準則,以求生產效益的最大化。

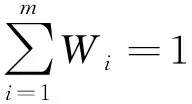

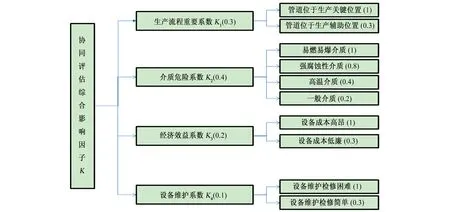

根據管道在實際工況中會遇到的影響因素,將協同評估影響因子細分為生產流程重要系數K1、介質危險系數K2、經濟效益系數K3和設備維護系數K4。生產流程重要系數K1表示管道在生產流程中所處的是關鍵位置或是輔助位置;介質危險系數K2表示管道運輸介質為易燃易爆介質、強腐蝕性介質、高溫介質或是一般介質;經濟效益系數K3表示設備成本造價高昂或者設備成本造價低廉;設備維護系數K4表現設備維護檢修困難或是簡單。根據工程實踐經驗,對每一個影響因素進行權重賦值,最后將四種影響系數求和得到協同評估影響因子K,表示該管道重要性,對評價準則的選擇提供參考。協同評估綜合影響因子權重如圖2所示,括號內為該因素權重賦值。

圖2 協同評估綜合影響因子權重圖Fig. 2 Weight map of synthetical impact factors for synergy assessing

規定當0≤K<0.5時,選用保守性較低的DNV-RP-F101評價準則;當0.5≤K<0.8時,選用保守性適中的API 579-1/ASME-FFS-1-2007評價準則;當0.8≤K<1時,選用保守性較高的ASME B31G系列評價準則。以一段無附加載荷的X60管線鋼為例進行計算,該X60管線鋼位于石化加氫裝置輔助位置,易發生氫腐蝕爆炸,成本低廉,但維護檢修較為困難,查取各影響因子權重,按式(5)計算得協同評估綜合影響因子K為0.65。由于0.5≤K<0.8,所以選用保守性適中的API 579-1/ASME-FFS-1-2007評價準則進行評價。

K=K1+K2+K3+K4=0.3×0.3+

0.4×1+0.2×0.3+0.1×1

(5)

3 結論

(1) 通過研究流變應力和鼓脹系數參數對點蝕管道剩余強度評價影響,比較了API 579-1/ASME-FFS-1-2007、ASME B31G系列以及DNV-RP-F101評價準則的保守性。ASME B31G系列評價準則保守性最高,DNV-RP-F101評價準則保守性最低,API-579評價準則保守性介于兩者之間。

(2) 當在技術指標上無法合理選取評價準則進行評估時,建立多目標規劃模型,利用線性加權和法提出一個協同評估綜合影響因子K以表示管道評估多種因素的重要性影響。該因子由生產流程重要系數、介質危險系數、經濟效益系數及設備維護系數組成,對各影響因素進行權重賦值以表示管道在實際工況中的重要性,基于評價準則保守性對評價人員選取具體評估準則提出參考。