長慶油田某采油廠集輸管道內腐蝕原因及腐蝕機理

杜寧波崔健軍陳康林龍雄云張彥軍林 竹

(1. 中國石油集團工程技術研究有限公司,天津 300451; 2. CNPC石油管工程重點實驗室 涂層材料與保溫結構研究室,天津 300451; 3. 中國石油長慶油田分公司第三采油廠,銀川 750000)

隨著長慶油田部分老油田進入中后期開發階段,采出液含水不斷升高[1],多層系開發導致水型不配伍,最終造成地面管道內腐蝕加劇[2],維護更換頻-繁。部分老油田超設計年限服役,老化現象嚴重[3]。絕大部分管道泄漏均由腐蝕引起[4],管道頻繁腐蝕穿孔嚴重影響了油田正常生產,并造成較大的經濟損失。因此,開展油田地面管道腐蝕原因分析[5]和防腐蝕工藝[6-8],對降低管道運行風險,保障管道安全生產,延長地面管道使用壽命,具有重大意義。

本工作在利用掃描電鏡分析腐蝕產物微觀形貌的基礎上,利用EDS、XRD分析腐蝕產物成分,進行管道失效原因分析,并對腐蝕機理進行了探討。

1 試驗

1.1 取樣

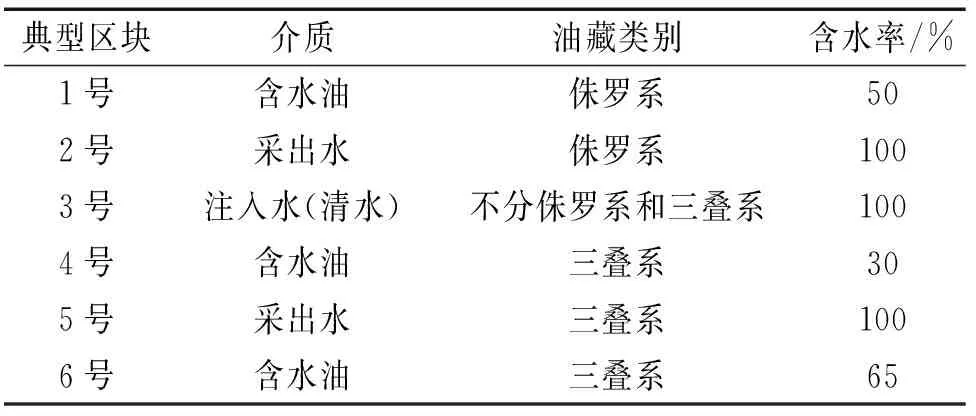

失效管材樣品取自侏羅系和三疊系兩大典型油藏(各3處站場)的6處典型區塊。從這6處典型區塊共選取了6個失效管節,現場取樣照片如圖1所示。6個典型區塊內部輸送介質情況見表1。其中,三疊系油藏開發年代較近,其腐蝕介質中的含水率低于侏羅系的。

圖1 現場失效管取樣照片Fig. 1 Photos of failed pipes sampled in field

表1 6處典型區塊輸送介質情況Tab. 1 Situation of transported media for 6 typical blocks

1.2 管材分析

從失效管節上取樣,按照GB/T 4336-2002《碳素鋼和中低合金鋼火花源原子發射光譜分析方法》標準,用ARL 4460直讀光譜儀對其進行化學成分分析。

在失效管節穿孔部位附近分別取樣,依據GB/T 13298-1991《金屬顯微組織檢驗方法》、對穿孔處的顯微組織進行了分析。

1.3 腐蝕產物分析

對6個失效管節加工取樣,將腐蝕管節泄漏處加工成1 cm×1 cm的試樣,外壁一側打磨平整,采用掃描電鏡對其表面腐蝕產物進行微觀形貌分析。采用能譜儀(EDS)、X射線衍射儀(XRD)對腐蝕產物的化學成分和物相進行了分析。

2 結果與討論

2.1 管材分析結果

6個典型區塊失效管節的化學成分分析結果表明, 6種試樣的化學成分都符合20#鋼的標準規定。

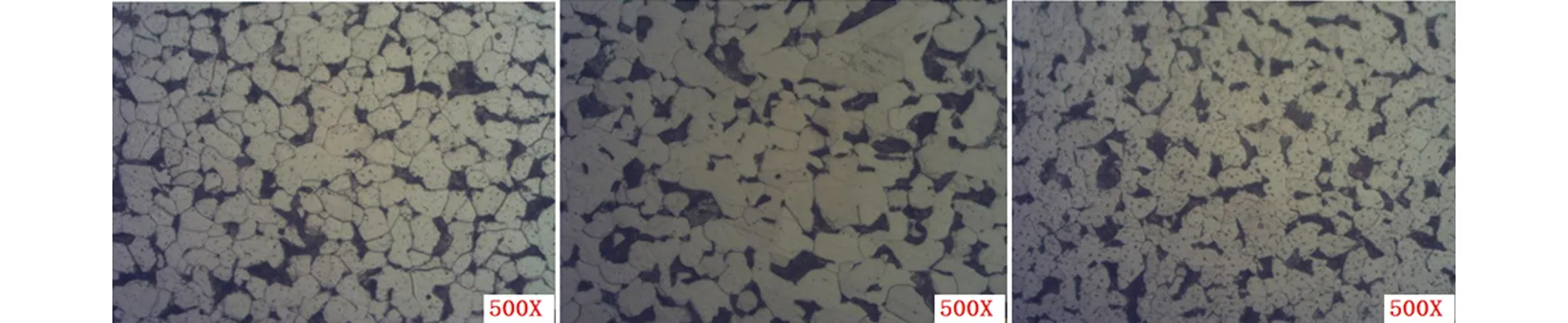

從圖2可以看到:6個典型區塊失效管節的顯微組織為鐵素體和少量的珠光體。

2.2 腐蝕產物分析結果

2.2.1 腐蝕產物的形貌

從圖3可以看出:在1號典型區塊穿孔管節表面腐蝕產物較為疏松;2號典型區塊穿孔管節表面腐蝕產物較為平整、均勻,表面有球形顆粒狀腐蝕產物存在;3號典型區塊穿孔管節表面腐蝕產物較為疏松,有較多顆粒狀腐蝕產物;4號、5號、6號典型區塊穿孔管節表面腐蝕產物的微觀形貌相似,穿孔處的腐蝕產物較為均勻、平整和致密。

2.2.2 腐蝕產物的化學成分

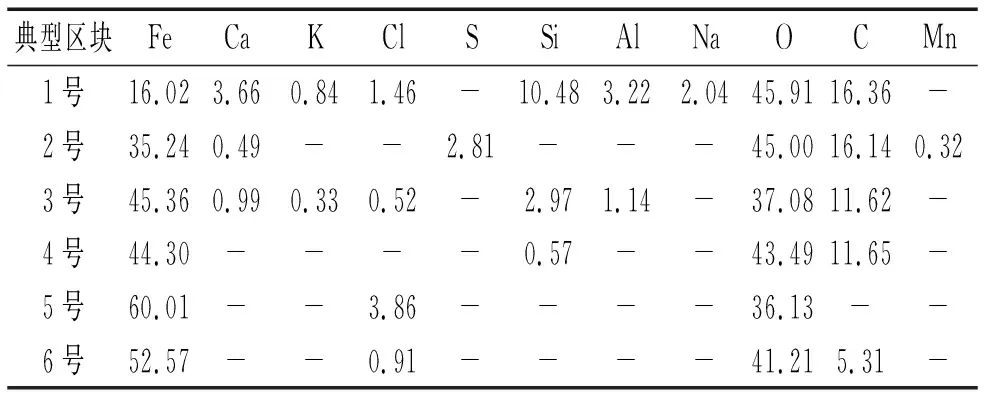

采用能譜(EDS)對6個典型區塊穿孔管節表面的腐蝕產物進行元素分析,結果如表2所示。EDS結果表明:1號典型區塊穿孔管節表面腐蝕產物的元素主要為O、Fe、C、Si、Ca、Al、Na、Cl及少量的K元素;2號典型區塊穿孔管節表面腐蝕產物的元素主要為O、Fe、C、S,還有少量的Ca、Mn元素;3號典型區塊穿孔管節表面腐蝕產物的元素主要為Fe、O、C、Si、Al等,及少量的K、Ca、Cl等元素;5號典型區塊穿孔管節表面腐蝕產物的元素主要為Fe、O、Cl;4號、6號典型區塊穿孔管節表面腐蝕產物的元素主要為Fe、O、C,其中4號典型區塊還有少量的Si元素,6號典型區塊還有少量的Cl元素。

2.2.3 腐蝕產物的物相

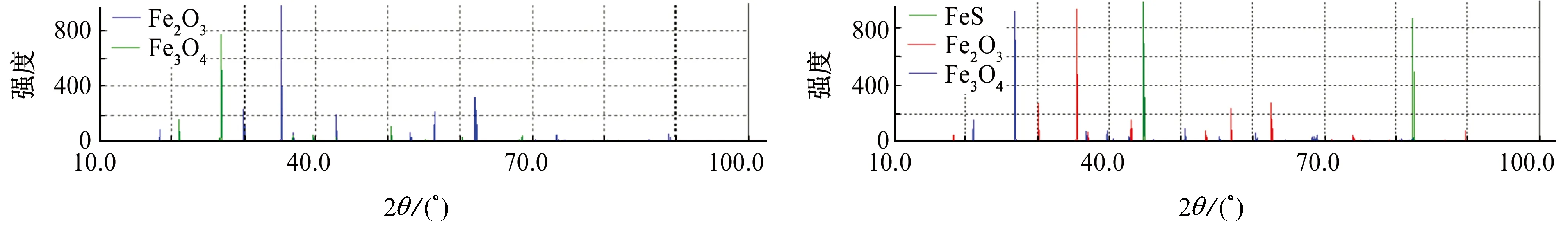

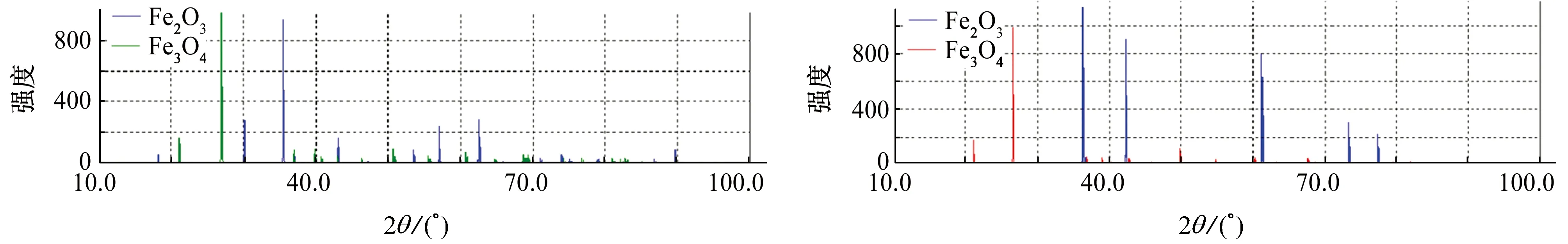

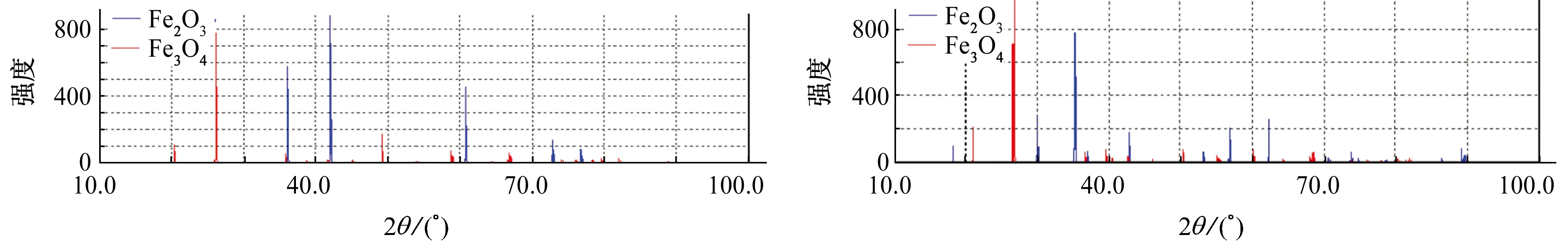

采用XRD對6個典型區塊穿孔管節表面的腐蝕產物進行分析,結果如圖4所示。結合EDS分析結果和現場輸送介質情況可知:1號、3號、4號、5號、6號典型區塊穿孔管節表面腐蝕產物的主要成分為鐵的氧化物(Fe2O3、Fe3O4);2號典型區塊腐蝕穿孔管節腐蝕產物的主要成分為鐵的氧化物(Fe2O3、Fe3O4)和鐵的硫化物(FeS)。

(a) 1號典型區塊 (b) 2號典型區塊 (c) 3號典型區塊

(d) 4號典型區塊 (e) 5號典型區塊 (f) 6號典型區塊圖2 6個典型區塊失效管節的顯微組織Fig. 2 Microstructure of failed tube sections in 6 typical blocks No. 1-No. 6 (a-f)

(a) 1號典型區塊 (b) 2號典型區塊 (c) 3號典型區塊

(d) 4號典型區塊 (e) 5號典型區塊 (f) 6號典型區塊圖3 6個典型區塊失效管節表面腐蝕產物的微觀形貌Fig. 3 Micro morphology of corrosion products on surface of failed tube sections in 6 typical blocks No. 1- No. 6 (a-f)

2.3 腐蝕形貌分析

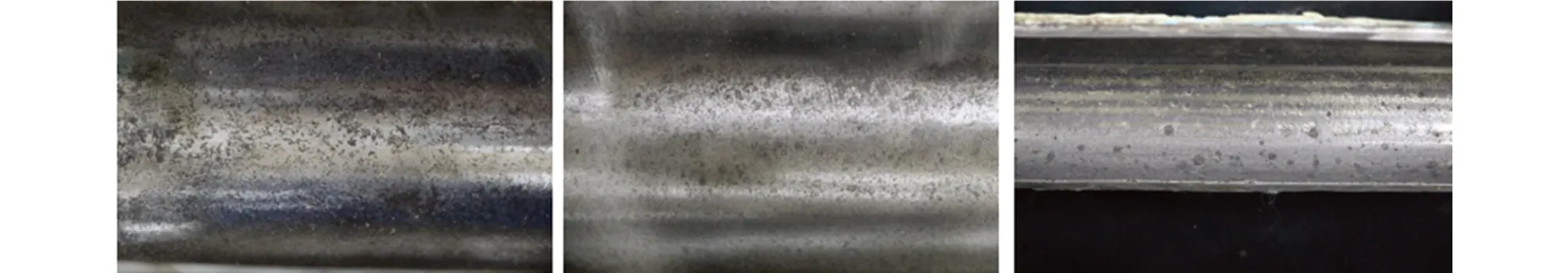

將腐蝕管段切開除銹,觀察管段內表面的腐蝕形貌,結果見圖5。從圖5中可以看出,6個典型區塊的失效管段表面有明顯的腐蝕坑和點蝕。

2.4 管道失效原因及腐蝕機理分析

根據表面分析結果,6個典型區塊腐蝕穿孔處的大分部腐蝕產物主要為鐵的氧化物(Fe3O4、Fe2O3)、泥沙(SiO2)及少量的沉積鹽,2號典型區塊的腐蝕產物中還有S元素存在,且將腐蝕產物放入稀鹽酸中后有臭雞蛋味散出,說明此處腐蝕產物中除了鐵的氧化物外,還有鐵的硫化物(FeS、Fe2S3)。不管是集輸管道還是注水管道中,都不可避免地存在Cl-,Cl-具有離子半徑小、穿透能力強,導電性好,并且能夠被金屬表面較強吸附的特點,它作為腐蝕的催化劑,會加快局部腐蝕的進程。

表2 腐蝕產物EDS分析結果(原子分數)Tab. 2 EDS analysis results of corrosion products (atom fraction) %

2.4.1 1號、4號、5號、6號典型區塊管道的失效機理

在1號、4號、5號、6號典型區塊,管道的輸送介質為采出液,結合腐蝕產物的分析結果可知,這些區塊的管道主要發生了二氧化碳腐蝕,具體反應如式(1)~(6)所示。

(1)

(2)

(3)

(4)

(5)

(6)

隨著腐蝕的進行,腐蝕產物FeCO3在金屬表面發生沉積形成腐蝕產物膜,由于腐蝕產物膜在金屬表面不同區域的覆蓋度不同,這樣不同覆蓋度的區域之間形成了具有很強自催化特性的腐蝕電偶或閉塞電池,從而在這些區域之間形成電偶腐蝕,加速了金屬的局部腐蝕,最終造成了點蝕、坑蝕。

腐蝕管節被截取下來后,暴露在空氣中,腐蝕產物逐漸發生氧化反應生成鐵的氧化物,見式(7)。氫氧化鐵在空氣中可逐漸失水,生成三氧化二鐵和水,見式(8)。氫氧化鐵是兩性物質,可發生酸性電離反應,見式(9),然后發生了金屬的腐蝕反應,見式(10)~(13)。

(7)

(8)

(9)

(a) 1號典型區塊 (b) 2號典型區塊

(c) 3號典型區塊 (d) 4號典型區塊

(e) 5號典型區塊 (f) 6號典型區塊圖4 6個典型區塊失效管節表面腐蝕產物的XRD譜Fig. 4 XRD patterns of corrosion products on surface of failed tube sections in 6 typical blocks No. 1-No. 6 (a-f)

(a) 1號典型區塊 (b) 2號典型區塊 (c) 3號典型區塊

(d) 4號典型區塊 (e) 5號典型區塊 (f) 6號典型區塊圖5 6個典型區塊失效管節內表面的腐蝕形貌Fig. 5 Corrosion morphology of inner surface of failed tube sections in 6 typical blocks No. 1-No. 6 (a-f)

(10)

(11)

(12)

2H2O+H2↑

(13)

2.4.2 2號典型區塊管道的失效機理

2號典型區塊的管節,除了發生二氧化碳腐蝕外,還發生了硫化氫腐蝕,二氧化碳腐蝕機理如上所述。硫化氫對金屬的腐蝕是氫去極化過程,如式(14)~(18)所示。

(14)

(15)

(16)

(17)

(18)

硫化鐵(FeS)通常是一種有缺陷的結構,它與鋼鐵表面的黏結力差,易脫落,導致基體表面的腐蝕產物膜不完整。由于硫化鐵腐蝕產物膜與裸露的基體鐵形成一個“大陰極,小陽極”微電池,其電位差可達0.2~0.4 V,導致鋼鐵基體發生點蝕,甚至腐蝕穿孔。

2.4.3 3號典型區塊管道的失效機理

3號典型區塊管道的輸送介質為注水。注水中有溶解氧、侵蝕性二氧化碳,故該區塊的管道除了發生二氧化碳腐蝕外,還會發生吸氧腐蝕,其腐蝕機理如式(19)~(21)。

(19)

(20)

(21)

氧化亞鐵不穩定,易被氧化為氫氧化鐵,見式(22)。

(22)

氫氧化鐵失水,變為氧化鐵,見式(23)。

(23)

3 結論

(1) 6個典型區塊失效管的組織均為鐵素體和少量的珠光體,化學成分都符合20#鋼的標準規定。

(2) 1號、3號、4號、5號、6號典型區塊穿孔管節表面腐蝕產物的主要成分為鐵的氧化物(Fe2O3、Fe3O4)。2號典型穿孔管節表面腐蝕產物的主要成分為鐵的氧化物(Fe2O3、Fe3O4)和鐵的硫化物(FeS、Fe2S3)。

(3) 1號、4號、5號、6號典型區塊的管道,發生了二氧化碳腐蝕。2號典型區塊管道,發生了二氧化碳和硫化氫腐蝕。3號典型典型區塊的管道,發生了二氧化碳和吸氧腐蝕。