研究電磁攪拌技術在冶金方面的應用

蘭 芳

(湖南中科電氣股份有限公司,湖南 岳陽 414000)

現階段,我國工業產業的整體發展速度不斷加快,冶金工作領域當中對更多先進的生產技術應用程度越來越高,大大提高了冶金生產工作的整體效率和穩定性。其中電磁攪拌技術在冶金行業內部應用效果非常明顯,受到業內人士的廣泛關注和重視,基于電磁熱流體力學理論作為研究工作基礎,針對電磁攪拌技術在冶金生產工作中的應用要點進行了深入探索。

1 電磁攪拌技術介紹

1.1 電磁冶金概念

電磁冶金也稱之為EPM 為金屬材料進行必要的電磁處理,該項工藝流程主要是借助電流和磁場所產生的電磁力和安培力,對基礎材料加工生產工作中表面的形態內部流動形式等進行影響,以此來有效掌控金屬材料內部產生的變化以及反應過程,有效改變金屬材料的表面分子分布形式以及內部的基礎組織結構。

1.2 電磁流體學

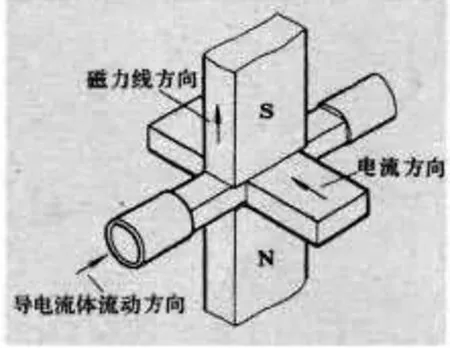

電磁流體學也稱之為MHD,屬于電磁冶金理論的重要基礎,該項技術的發展帶動著電磁連鑄技術,在整個冶金工業產業當中的應用和全面發展。電磁流體學在冶金行業內部得到普遍應用,主要是因為熔體金屬屬于一種良好的導電體,在電場和磁場的雙向縱向金屬熔體內部會產生相應的電磁力,如圖1 所示,通過使用電磁力可以有效實現對熔融狀態下的金屬,實現非直接接觸性攪拌,對金屬熔體狀態下的傳輸形式和形體狀態進行進一步控制。電磁冶金技術的應用具有更高的能量密度以及清潔性能,同時還具有良好的響應性以及可控制性,在整個自動化控制程度較高,并且能量使用率較高在我國各大冶金產業、金屬鑄造以及鋼水檢測等多條領域內部應用非常普遍[1]。

圖1 電磁流體學原理

2 電磁攪拌技術的工作原理分析

2.1 電磁攪拌技術的工作原理

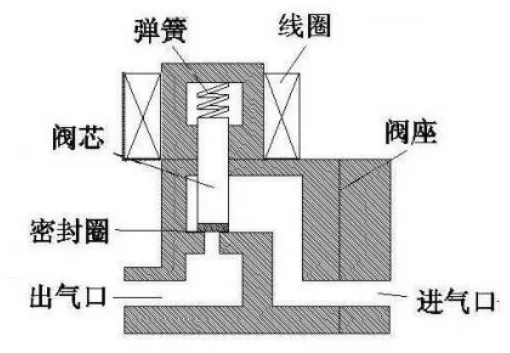

電磁攪拌技術屬于磁流體力學當中的一個重要分支結構,最早出現于上世紀30 年代初,在瑞典首次制作出,世界上第一臺15t 電弧爐用電磁攪拌裝置。電磁攪拌技術在工作當中,主要是運用不同類型的磁場發生裝置,在外部環境磁場的影響條件下,保證液態狀態下的金屬在流過作用磁場范圍的條件下,在液態金屬當中會生成相應的感生電流,而這種感生電流在電磁場的環境這種條件下會產生相應的電磁力,這種電磁力可以在金屬液體當中產生作用,對金屬連鑄工作中的金屬液體的流動性傳熱性能,以及凝固過程等進行實質性控制,如圖2 所示,電磁攪拌技術具有交流感應和直流感應兩種形式,直流感應在鋼水當中產生磁力方向和金屬液體的流動方向相反,同時可以對鋼水起到了一定的制動性作用效果,因此這種攪拌形式也被稱之為電磁制動形式。

圖2 電磁攪拌技術的工作原理

2.2 電磁攪拌工作特征

電磁冶金屬于一門新興的工程學科,在針對各種金屬材料的處理和生產工作中,電磁冶金主要基于金屬所受到的洛倫茲力影響金屬組織結構的具體形態,讓金屬內部處于一種流動狀態,同時電磁力可以在封閉的工作條件下,通過非接觸式的方式直接傳遞到金屬材料內部,以此來有效防止金屬材料的二次氧化問題,提高冶金生產的整體工作質量效果,同時可以進一步提高金屬材料的內部組織性能。在后續的研究工作中,人們相繼發現電磁流體力學現象,并且將其運用在冶金生產工作當中,形成一種電磁攪拌以及電磁懸浮熔煉等多項電磁冶金技術,在我國各大冶金企業內部得到了廣泛應用,可以全面降低金屬助推產生的缺陷問題,有效提高金屬材料的生產穩定性。在冶金工作廣中電磁攪拌技術的應用,可以全面提高金屬產品的清潔程度,同時還可以進一步擴大金屬內部的晶體區范圍,有效控制成分偏析問題,降低或者全面消除金屬液體的中心位置產生疏松以及中心點產生縮孔等不良狀況,以此來全面提高冶金產品的生產質量。

2.3 電磁連鑄技術

將電磁攪拌技術有效應用于連鑄工作方面,是電磁冶金技術當中非常重要的工作環節,同時連鑄技術已經慢慢發展成為電磁冶金技術領域當中最為活躍的部分。隨著磁場技術在連鑄工作中的有效應用,先后產生了利用實時性變化磁場、脈沖磁場穩定、恒磁場的電磁攪拌方法,對電磁制動和軟接觸電磁連鑄技術進行同步使用,有效形成三者之間有機銜接的更加先進的電磁連鑄技術。

2.4 電磁攪拌的冶金機理分析

電磁攪拌裝置冶金機理,主要表現在生產過程中金屬的機械效應和熱效應兩個方面,主要表現出的作用包含以下幾個方面:第一,由于電磁攪拌裝置在工作過程中,采用的是旋轉攪拌形式,當金屬液體的旋轉速率達到特定值條件下,可以獲取足夠大的離心力作用,因此會造成金屬液體內部存在的各種雜物和氣泡,會逐漸朝著中心聚集同時快速上浮,然后在融融狀態下被保護渣所吸收,可以保證金屬鑄坯表面和內部的雜質氣泡量進一步降低,以此來有效提高金屬材料的整體質量和純度[2]。第二,因為旋轉攪拌過程中產生切向電磁力的作用,可以有效保證金屬外殼的質地更加均勻,同時進一步降低金屬液體外漏的可能性。第三,因為旋轉攪拌會產生強大的徑向電磁力的作用效果,因此有效抑制豎直晶體形成結晶,同時更有利于等軸晶體的生長。在快速旋轉攪拌的條件下,水體的流動方向會處于垂直向下的狀態,使其由深變淺并且會保證軸向的溫度快速下降,徑向所產生的溫度會不斷上升,因此在整個溫度梯度變化上相對較大,有利于熱效應的傳導。

3 電磁攪拌裝置工作分析

3.1 電磁攪拌裝置的分配與設備特性

該裝置可以將其分為水平旋轉攪拌設備和線性攪拌設備兩種形式,而其中線性攪拌設備又可以將其細化分為垂直和水平性攪拌器設備,水平攪拌器設備主要圍繞鑄流進行設置,可以將其想象成一種旋轉電機的定子,通過驅動鋼業的水平來實現旋轉,多用于圓坯、方坯和小矩形坯的生產工作中。垂直線性攪拌器設備靠近金屬流體的一側,在運轉過程中會保證一種線性的運轉條件,金屬液體會沿著垂直的方向旋轉和運動,因此更加適用于大斷面的矩形坯,使用水平線性攪拌器設備直接安裝在鑄坯的一側,可以將其視作成平行定子結構,在板坯內弧側熔池內會產生水平方向的電磁場,以此推動金屬液體的快速運動[3]。

3.2 電磁攪拌裝置的主要類型

第一,結晶器電磁攪拌。金屬液體在結晶器內部,攪拌器直接設置在結晶器的外部區域,攪拌器內部的鐵芯所釋放出的磁場,會通過結晶器直接滲入到金屬液體內部,并且通過電磁感應所生成的強大磁場力作用,會促使鋼水產生快速旋轉運動或者上架垂直運動。因為,精細的銅板具有較高的導電性,因此可以使用公平50Hz的電源,因為肌膚效應的影響,磁場在同城內部穿透深度只有幾毫米,同時會小于銅板的厚度,結晶器的銅壁屏蔽不能充分滲入鋼水內部,此在冶金工作過程中通常選用的是2~10Hz的低頻率,有效保證磁場可以直接穿過銅壁對鋼水進行攪拌。

第二,通過結晶器電磁攪拌技術的應用,金屬液體的運動可以有效清理凝固殼表面的氣泡以及所摻雜的雜物,可以有效提高金屬構件的表面質量,同時金屬液體的運動有利于過熱問題的控制,可以去除內部產生的各種雜質,全面提高金屬構件的清潔程度。金屬液體的運動可以將豎直晶體直接打碎,可以有效提高等軸晶體的質量,同時完善鑄坯內部的晶體結構,有利于保護渣吸收上浮的夾雜物[4]。

3.3 二冷區電磁攪拌技術

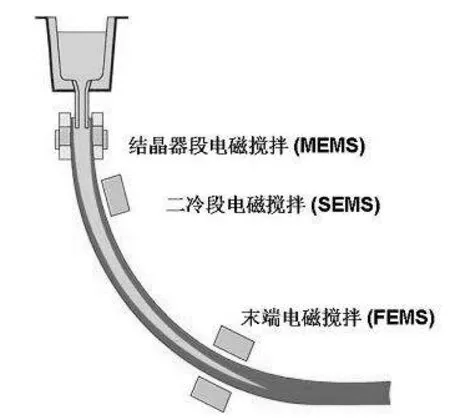

在板坯連鑄二次冷卻區域范圍內,因為金屬液體內部晶體的排列不同給安裝攪拌器的工作造成了一定的困難和阻礙。為了有效緩解這一問題,當前在生產實踐工作當中主要的排列形式分為以下兩種,第一平面攪拌方式,在內外部各安裝一臺和支撐軸相平行的攪拌機設備,或者在內湖一側的支撐軸后方區域安裝攪拌器設備,或者將感應器設備的鐵芯直接插入到攪拌器的內弧之間,外形類似于支撐輥結構輥子內部,如圖3 所示:

圖3 二冷區電磁攪拌

有相應的感應器設備,在支撐結構的作用下整體的工作穩定性得到了保障,攪拌器安裝在二次冷卻區的位置,大約相當于凝固和厚度的1/3 或1/4。在工作過程中主要的作用是擊碎金屬液體,內部產生的豎直晶體結構,同時消除鑄坯內部的中心輸送孔以及壓縮孔作為等軸晶體核心區域,可以有效擴大金屬鑄坯件等軸晶區,消除中心偏析問題,有效保證鑄坯內部的雜物快速上浮,有效防止大量的雜物堆積[5]。

電磁冶金技術在未來的發展過程中,將會不斷朝著多模式、多功能、復合型以及定制磁場的方向上不斷發展。同時通過高強磁場的運用,對整個冶金工作過程有著更加多樣化的影響和轉變,甚至會直接影響到原子的排列層次,對冶金行業所產生的影響和意義非常深遠。當前正在研究的工作顯示,強磁場在熱力學與動力學方面都會影響到整個冶金工作的過程,并且在冶金工作當中也研發出了全新的發展方向。隨著超導技術等不斷研發和應用,高強磁場的獲取將會變得更加的簡單和高效,在整個冶金行業當中的運用將會帶來質的變化,將會推動我國冶金行業不斷朝著更高端的方向上發展。

4 結語

電磁冶金技術經歷了數10 年的技術研發和應用,已經慢慢發展成為高品質鋼材料生產的必備基礎,可以有效提高連鑄生產工藝質量和效率,對推動我國鋼鐵制造行業的長遠穩定發展打下了良好的基礎。隨著更加先進的合金鋼等連鑄技術的開發和應用,鋼連鑄生產工作效率和質量將會不斷提高,對推動我國冶金行業的長遠穩定發展有著重要的意義。