電解鋁企業提升精確出鋁系統使用率的實踐探討

劉宣偉,李善發,汪麗丹

(1.中鋁山西新材料有限公司,山西 運城 043304;2.中國鋁業股份有限公司青海分公司,青海 西寧 810108)

電解產出的鋁液積存于電解槽爐膛底部,須定期抽取出來,送往鑄造車間生產成產品。國內中、小型電解槽一般2~3 天出一次鋁,大型電解槽每天出一次鋁中,我公司為300KA 預焙大型電解槽每天出一次鋁。

出鋁任務的數量是根據電解槽系列電流以及電解槽生產要達到的電流效率而定。每臺電解槽吸出的鋁量原則上應等于在周期內(兩次出鋁間的時間)所產出鋁量,具體由工區長下達(按每天一點測量決定),或由計算機給出指示量(五點測量平均值加修正計算后而給出)。吸出工根據指示量,使用噴射式真空抬包(如圖1)進行出鋁操作。

圖1 噴射式真空抬包

1 出鋁作業流程

大部分電解鋁企業出鋁作業流程如下:設備工器具材料的準備、抬包準備、出鋁口處理、發出鋁信號、出鋁作業、完成整包出鋁作業、運輸作業、清理作業。

電解槽運行期間,單個電解槽的出鋁量是直接反映生產效率的主要技術指標。管理人員也通過調整單槽的出鋁量來保持鋁電解槽在生產過程中的能量平衡、物料平衡及物理場平衡。

出鋁采用人工計數、結合鑄造車間稱量抬包總重,統計單個電解槽和單個鋁包的出鋁量;單個電解槽的吸出數量始終是鋁電解生產管理中的一個“盲區”。導致管理人員無法根據出鋁量得到電解槽運行狀態,對鋁電解槽的均衡穩定生產帶來不利影響。

2 精確出鋁裝置

精確出鋁控制系統采用計算機集中監控,實現出鋁現場測控裝置與監控微機的數據互傳,利用數據庫技術實現上傳數據的存儲和管理,通過應用軟件實時顯示、記錄單槽的出鋁作業數據,數據統計與報表等;通過計算機網絡實現數據共享和信息化管理。

2015 年某科技有限公司根據《精確出鋁系統項目》對本公司電解廠六個工區現場安裝精確出鋁裝置,如圖2 和圖3。

圖2 天車精確出鋁系統框圖和天車主控機箱接線圖

圖3 精確出鋁控制箱、精確出鋁控制箱接線圖

3 推廣精確出鋁裝置運行過程中存在的問題

電解廠精確出鋁系統自2015 年試驗推廣成功后,在實際運行應用過程中還有較多問題,造成現場員工不愿意使用,全廠精確出鋁使用率62%,使用率最高的工區為75%,冬季風壓偏低的時期部分工區使用率低于50%,一直使用率偏低,無法滿足精準管理的需求,與廠部要求100%的目標差距較大。經電解廠領導組織各工區技術骨干討論后,總結了精確出鋁裝置運行過程中存在的具體問題如下。

(1)無線傳輸信號不穩定,現場存在信號斷及數據丟失現象。

(2)所有主板不兼容的狀況,每臺槽和每個工區的控制主板都不兼容,現場無法備用主板,發生主板故障時必須從廠家采購,由廠家技術人員寫入程序才可使用。

(3)精確出鋁電磁閥采用小口徑的電磁閥,使壓縮空氣阻塞,造成出鋁速度過慢,甚至堵包管的情況。

(4)原有廠家的電子屏幕和現有系統存在不兼容的問題,經常存在槽號不顯示狀況。

(5)吸出工、維檢人員知識技能不足,吸出工存在不良作業習慣。

(6)出鋁流程過程中,存在廠、車間、工區等多頭考核等責任不明確現象。

4 提升精確出鋁系統使用率的管理方法

4.1 硬件與軟件系統進行升級改造

2018 年10 月根據公司統一安排,電解廠對精確出鋁裝置硬件與軟件系統進行全面升級改造,具體項目如下(如圖4):①電磁閥由6 分管改為8 分管,流速增大,預防堵出鋁管問題;②無線傳輸改為有線傳輸,解決信號丟失問題;③新增顯示屏,流速、計劃量、出鋁量信息準確掌握;④優化程序,新增聯機查詢、箱體設置等功能。

圖4 精確出鋁裝置硬件與軟件系統升級改造示意圖

4.2 明確責任與細化考核

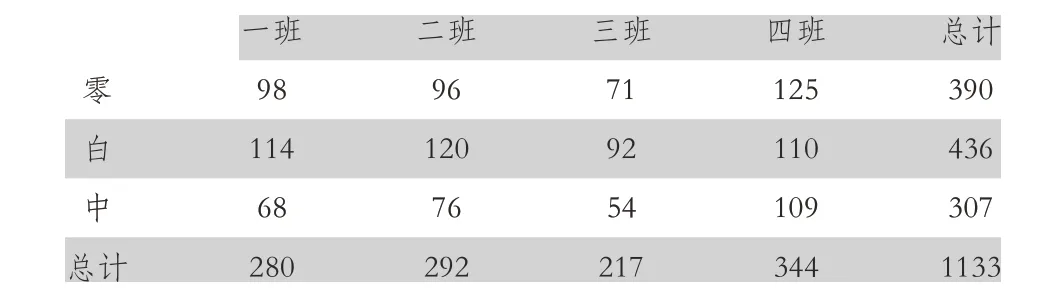

改正原來的出鋁偏差由出鋁工負責的方式,責任分別由生產裝備科、電工班、電解工程師、吸出管理員、吸出工分別承擔;廠、車間建立出鋁微信群,每天督促使用情況;完善分區、分班、分組統計,定期分析,將使用情況獎勵考核落實到責任人(如表1)。

4.3 關注操作細節持續改進

針對員工作業精度不夠造成的出鋁偏差、異常處理不準確等問題,編制培訓教程,完善培訓資料庫;關注出鋁口整形外擴,避免包管受力,影響精度;出鋁前必須打撈碳渣,處理沉淀;對出鋁誤差超過標準必須當班分析,屬于人工操作問題進行通報,吊鉤秤異常立即聯系處理;范工區調整鋁量處置方法,當天需調整產量,從系統計劃量進行修改,禁止出鋁工根據新計劃量手動調整。

表1 8 月份二區精確出鋁獎勵表

4.4 精確出鋁數據統計分析

本公司生產運行中心人員自主開發信息收集程序、出鋁信息融入精準管理系統,實現出鋁精確、數據錄入精準,信息多平臺共享,促進公司無人值守過磅系統應用。本公司生產裝備科相關專業人員使用數據透視表和精確出鋁使用統計表(圖5),完善數據分析模板,實現單槽督促與工區數據統計相結合,發現出鋁過程異常及潛在的風險,提升員工的精準質量意識。

圖5 電解廠精確出鋁系統使用率統計示意圖

5 結語

(1)精確出鋁使用率達100%可以杜絕人為操作導致的出鋁量的偏差,實現單槽精確出鋁偏差正負20kg 以內,有效降低員工工作量,實現了出鋁量精準控制及數據自動化管理。

(2)理順了精確出鋁管理流程,扭轉了大家的作業習慣,實現出鋁作業數據化、精準化。

(3)精確出鋁裝置的應用有效提升出鋁精度,尤其是提升了大家的精準意識,為下一步電解廠推進“智能打殼”、“換極自動測高”等智能設備的推廣和使用,打造智能工廠積累了寶貴的經驗,在電解生產勞動密集型向智能型生產轉變中發揮了良好的作用。