冶金儀表智能自動化控制技術應用

畢研然

(山信軟件股份有限公司萊蕪自動化分公司,山東 濟南 271104)

冶金儀表也被稱之為過程檢測控制儀表,進入二十一世紀后,人工智能技術、自動化控制技術迅猛發展,給冶金儀表的功能創新與技術改良提供了強大的技術支撐,尤其在精度控制、檢測范圍、高清監控、節能生產等方面,冶金儀表的智能自動化技術發揮了不可替代的重要作用。

1 冶金儀表智能自動化控制技術分析

1.1 數據處理與分析

在冶金生產過程中,高爐煉鐵等大型設備將產生大量的數據,比如爐頂壓力、風溫、風量、爐溫等,為了保證這些數據始終在正常值范圍內波動,使生產過程能夠正常有序進行,冶金儀表需要全程對這些數據指標進行監測、分析和處理。(熱電偶及壓力表實物圖如圖1 所示。)過去,由于冶金儀表機械化程度較高,自動化水平較低,導致無法對各項數據進行智能化處理,甚至冶金儀表的硬件設施在持續加重荷載的影響下,極易出現運行故障,生產效率也大打折扣。而冶金儀表智能自動化控制技術的介入,給大量的監測數據留出了足夠的存儲空間,這就減輕了高荷載給儀表硬件設施帶來的損害,進而提高了生產作業效率,對冶金行業經濟效益的提升起到了積極的促進作用。

圖1 熱電偶

壓力表

1.2 有效監測與數據計算

與傳統的機械式冶金儀表相比,智能自動化控制儀表內部包含一個微型的計算單元,該單元借助于計算機的云計算技術,將涉及到的冶金生產過程中各個生產參量的計算公式寫入程序當中,進而可以對監測到的各種數據指標進行智能化與自動化計算。技術人員根據計算結果,可以分析判斷出冶金設備在運轉過程中的異常數據,并第一時間采取有效的補救措施,對相關的執行程序進行調整,以保證正常的生產過程不受任何影響[1]。

1.3 故障自我監測功能

由于冶金行業的生產作業環境惡劣,常常在高溫、高壓、高濕的生產條件下進行,這就大幅提高了冶金設備的故障幾率,一旦冶金設備中止運轉,不僅影響正常的生產工序,同時,也會影響到冶金產品的質量與產量。而冶金儀表的智能自動化控制技術,能夠對設備與儀表故障實施自我監測,通過系統內部傳感器的智能分析功能,能夠快速查找出故障部位與故障原因,使冶金儀表與主控室之間始終保持信息通暢狀態,避免傳輸信號中斷,這就大幅減少了生產成本,為冶金生產企業創造更多的直接經濟效益。

2 冶金儀表智能自動化控制系統功能分析

2.1 智能監控功能

傳感器是智能儀表的中樞神經,它可以對冶金生產過程中產生的大量數據進行有效監控與精準分析,并將爐溫、風溫、壓力、流量等多類型數據及時反饋給系統操作終端,由此可見,冶金儀表的智能監控功能完全依賴于傳感器的信號接收與傳輸過程,才能實現對生產全過程的監督與控制。傳感器主要借助于紅外線發光二極管來獲取和收集相關數據,當數據進入到傳感器的處理中樞后,能夠快速識別數據類型。在傳感器正常工作狀態下,可以接收到冶金設備產生的紅外線波,這時,生產工序中產生的數據就會存儲在數據庫當中,一旦數據傳輸受到外界電波電磁干擾,就會切斷信息傳輸通道,切斷信號將第一時間反饋到系統終端,在這種情況下,系統終端的操作人員就可以對生產全過程進行遠程監控,這種智能化監控功能不僅節約了大量的人力資源,同時,也降低了生產運營成本。

2.2 抗干擾功能

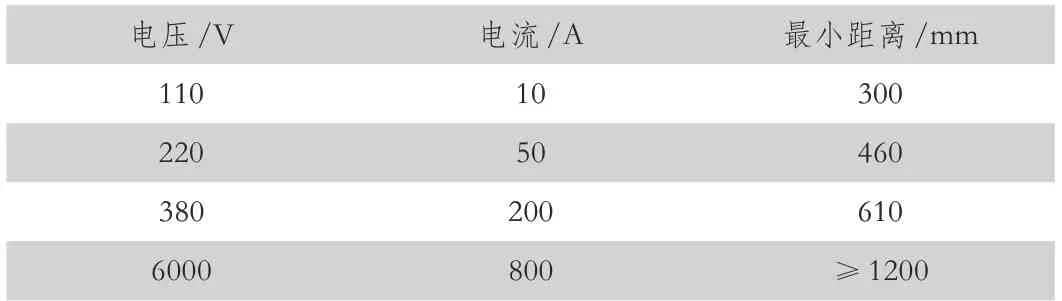

受到電磁感應通訊靜電感應的干擾,冶金儀表的數據監測精度將受到嚴重影響,進而導致生產效率大打折扣。智能自動化控制技術在冶金儀表中的應用使這一問題得到有效解決,以冶金儀表硬件設施的抗干擾設計為例,儀表設計人員首先考慮信號傳輸設置與干擾源之間的距離問題,為了保證儀表的監測精度,設計人員在信號傳輸導線與干擾源之間設置了安全距離,比如當傳輸電壓為220V 時,50 安培電流的最小距離應當保持在460mm,數據傳輸才不會受到影響。信號傳輸系統與電力線之間最小間隔距離如表1 所示。

表1 信號傳輸系統與電力線之間最小間隔距離

在設計冶金儀表軟件時,設計人員也著重考慮儀表的抗干擾功能,比如MCU 內部程序受到外界干擾最為嚴重的是EPROM 程序空間,當該程序受到電磁波干擾后,儀表指針將失去控制,導致儀表的監測功能喪失。因此,設計人員在ROM 內寫入跳轉指令的二進制代碼,然后再寫入EPROM 程序代碼,這就有效解決了指針失控的問題,儀表軟件的抗干擾能力也得到大幅提升。

2.3 數據測量功能

由于冶金企業的生產規模不同,因此,冶金生產設備數量也存在較大差異,對于大型冶金企業來說,引進的生產設備種類、型號較多,這就導致整個生產流程將產生大量的數據,而過去的冶金儀表由于存儲量小,導致數據測量功能喪失,一些關鍵指標無法得到有效監控,進而埋下了重大的安全隱患。而智能自動化控制技術介入之后,冶金儀表的智能中樞系統的存儲空間不斷增大,生產過程中產生的數據能夠及時存儲在系統空間當中,這就使得冶金儀表能夠對各項數據指標進行精準測量和分析,進而對冶金生產全過程進行精準監控,有效避免了安全事故的發生[2]。

3 冶金儀表智能自動化控制技術的具體應用

3.1 監測精準度大幅提升

過去的機械式冶金儀表的監測偏差較大,尤其在檢測高爐爐溫、風溫、爐頂壓力等參數指標時,由于監測數據有誤,出現爐溫與風溫超高或者超低的極端現象,以至于給正常的生產作業流程造成嚴重影響。而冶金儀表智能自動化控制技術能夠有效提升數據監測精度,這主要是由于系統內部設置了微型計算機,等同于給系統安裝一個智能人工大腦,當監測數據經過智能大腦處理后,數據精準度將大幅提高,生產工作效率也將超過1兆赫茲以上。比如在設置冶金儀表的主時鐘時,一般一個周期設置為一毫秒,第一條操作語言需要五個字節,這樣一個周期下來,所消耗的時間僅僅為幾秒鐘。

另外,隨著數字技術的快速發展,冶金儀表的數字模擬轉換功能逐步得到優化和完善,由于儀表監測的模擬量已經事先存儲在內部儲存器當中,而在生產過程中產生的海量數據,在與監測模擬量進行比對后,冶金儀表可以在最短的時間內,完成對海量數據的處理過程。近年來,我國在冶金儀表研發領域,逐步向精細化、智能化方向過渡,其中最具代表性的冶金儀表包括材料分析精密儀、力學性能測試儀、無損檢測裝置、多用熱值測定儀等,目前,這些智能化儀表被廣泛應用于冶金生產領域,并收到了較為理想的應用效果,并且儀表的監測精度完全能夠滿足正常的冶金生產過程的需要。

3.2 監測誤差大幅縮減

過去,冶金儀表的測量數據精準度較低,測量誤差較大,而且受到外界干擾較為嚴重,這就給正常的生產作業流程造成不利影響,甚至給冶金企業帶來巨大的經濟損失。進入二十一世紀,隨著自動化技術、智能技術、計算機技術、微電子技術的迅猛發展,冶金儀表的智能自動化控制水平大幅提升,進而縮減了儀表的測量誤差,同時,抗干擾能力不斷增強,能夠有效抵御冶金生產設備產生的電磁、電波等干擾源。

比如以熱電偶儀表為例,由于這種儀表抗震性能好、測量精度高、測溫范圍大,因此,適用于測量高爐爐溫。過去,熱電偶常常受到外界電磁波的干擾,導致溫度超出測量范圍,當溫度越過臨界點以后,就會出現非線性變化,進而影響正常的生產作業流程,甚至造成生產中斷。而智能自動化控制技術能夠有效調節測量溫度,即便測量值超出了熱電偶的溫度臨界點,智能自動化系統也會自動發生預警信號,在這種情況之下,操作人員可以隨時調整熱電偶的程序參數,使溫度監測誤差得到有效控制。

3.3 監測范圍得到拓展

過去,冶金儀表的測量范圍往往局限于爐溫、風溫、壓力以及液位等方面,忽略了生產工序開始前的一些檢測項目,導致生產人員盲目的投入到生產作業當中,不僅消耗了大量能源,同時,使生產效率大幅降低。而冶金儀表智能自動化控制技術的介入,使儀表的監測監控范圍得到進一步拓展,尤其在事前防范方面,借助于智能自動化控制技術,可以對生產前的一些監測項目進行必要的監視與測量。比如智能化水分檢測儀,能夠準確檢測出冶金產品中中含水量的高低,如果含水量過高,超出國家及行業標準,應當嚴禁該產品進入市場流通環節。如果含水量符合國家及行業標準,則可以正常進入市場銷售環節,這就避免了中間繁瑣的審核程序,進而促進生產效率的提升[3]。

4 冶金儀表智能自動化控制技術的發展前景

近年來,我國的冶金行業呈現出良好的發展勢頭,而冶金儀表智能自動化控制技術功不可歿,隨著社會與時代的進步,智能化自動控制技術也日漸純熟。在未來發展進程中,該技術也必將朝著智能化、高效化、精準化、高集成化方向發展。比如對PLC技術的改進和優化,使冶金儀表的監測精度更高,測量誤差更小。再比如對傳感技術的進一步完善,首先,設計人員應對冶金儀表的性能進行等級劃分,使每一個等級的性能都能夠與每一道生產工序相匹配,通過修改寫入程序,優化傳感器性能,使冶金儀表的最大化價值在實際生產當中得到切實體現。

5 結束語

冶金儀表在冶金生產過程中肩負著數據測量、分析、計算等功能,現場操作人員可以根據這些數據,對生產作業流程與生產工藝進行調整與優化,使單位時間內的生產效率得到提升。與此同時,由于冶金儀表智能自動化控制技術的實際應用,操作人員能夠隨時查找出生產過程中的不足與存在的問題,進而將安全事故隱患消滅在萌芽狀態。由此可以看出,智能自動化控制技術為冶金生產企業提供了強大的技術支撐,也為冶金企業生產效益的提升注入了源源不斷的驅動力。