承鋼線材事業部智能化環保節能技術的研究

張立雪

(河鋼集團承鋼公司 工程技術有限公司,河北 承德 067002)

線材事業部煉鋼系統包括轉爐系統、除塵系統、連鑄系統等,為適應新的要求對120 噸系統從工藝及自動化方面著手,通過智能化技術讓設備和機器可以模仿人類的思維模式,促進自動化水平的提升,使得機械設備完成一系列的無人工序,實現電氣自動化智能化的功能,并可以單獨處理一些高危、高難度的工序,實現環保節能的新高度。

1 環保節能新技術

(1)風機類環保節電技術研究方面:

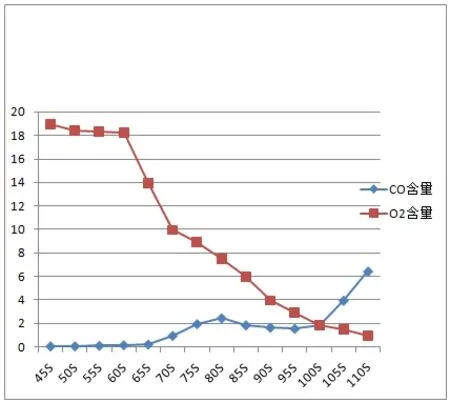

圖1 正常爐次情況下吹煉前期轉爐煙氣成分圖

上圖為正常爐次情況下從吹煉前期分析的轉爐煙氣成分圖,以煙氣成分分析圖為基礎分析轉爐煙氣狀況,研究節能環保技術,利用一次除塵風機、二次除塵風機的自動控制得以實現。

120 噸2#、3#轉爐二次除塵風機管道并聯,共同負責2#、3#轉爐的二次除塵,原來二次除塵風機控制不精準。存在的弊端為:風機無功運轉現象;煙氣較大時風機運轉速度慢風量小導致除塵效果不佳;煙塵較小時風機高速運轉風量大導致風量和電量的無端浪費等。為達到更好地除塵效果,同時更好地保證設備運行安全、降低電能消耗,利用自動化手段重新編寫二次除塵風機控制模型,使得二次除塵風機與轉爐工藝過程無縫銜接,達到完美契合,旨在實現二次除塵風機速度精準控制,達到更好地除塵效果,同時節省電能。根據工藝要求重新對二次除塵風機的操作模式進行劃分:雙風機模式、單風機模式。雙風機模式下,通過轉爐兌鐵、出鋼、吹煉等不同工藝下對2#爐和3#爐共同運行或單個運行下的不同工藝過程進行組合,經過多次調試統計數據,最終確定五個不同速度:兩座轉爐不兌鐵、不出鋼、不吹煉時風機速度為一速24HZ,兩座轉爐同時吹煉時速度為三速30HZ,一座轉爐吹煉另一座轉爐出鋼時速度為四速31HZ 等。單風機模式下,通過轉爐兌鐵、出鋼、吹煉等不同工藝下對2#爐和3#爐共同運行或單個運行下的不同工藝過程進行組合,經過多次調試,跟蹤數據,統計數據,觀察除塵效果最終確定三個不同速度。

通過在畫面上制作風機速度設定接口,實現崗位人員在允許的情況下修改各個速度的設定功能。

一次除塵風機系統主要用于轉爐煉鋼中的煙氣凈化,同時實現轉爐煤氣的回收。我們在轉爐系統實際應用過程中存在多方面的問題:一方面是原來的一次除塵系統對軸流風機的控制與轉爐工藝過程匹配不嚴;另一方面由于轉爐系統的兩個轉爐均可以提釩和煉鋼互為備用,如此一來一次除塵系統中對軸流風機的控制工藝已經不適用。多次出現除塵效果不好,風機無功運轉,影響環保效果的同時造成不必要的電耗。為了適用于轉爐煉鋼和提釩兩個不同工藝,研究一次除塵風機調速控制技術,原則上與轉爐工藝過程相匹配。通過對轉爐煉鋼和提釩中不同的工藝過程進行定性定態,確定出不同工藝過程的固定信號狀態傳輸至一次除塵系統中,通過試驗研究,統計出大量數據,得到不同工藝過程與風機速度的匹配值,將經驗值按照百分比給定風機速度。編寫一次除塵風機調速模型。將煉鋼過程分為包括轉爐待料、打爐口、兌鐵、吹煉、下副槍、吹煉中斷、復吹氧、濺渣、出鋼等多個不同的工藝過程,各個工藝過程下,均通過試驗出來的不同速度經驗值設定出一次除塵風機的速度。轉爐提釩狀態下,在煉鋼過程的基礎上再進行細化,將吹煉周期分為四個階段,吹煉開始至吹煉中50S 得到的風機速度65%為最佳;吹煉中50S 至吹煉中70S 得到的風機速度70%為最佳;吹煉中70S至吹煉中120S 內加入一氧化碳含量信號,含量大于5%得到的風機速度75%為最佳,小于5%得到的風機速度70%為最佳;吹煉中大于120S 后加入一氧化碳含量信號,含量大于5%得到的風機速度78%為最佳,小于5%得到的風機速度75%為最佳。實現了一次除塵風機更大程度的滿足環保要求。

2 精煉爐底吹工藝

氬氣節省研究:120 噸每個精煉系統有兩套吹氬系統供1#鋼包車和2#鋼包車用,每套吹氬系統有兩路管路可進入鋼包底部供鋼包底吹用,由于外控因素較大,四套底吹系統管道上的閥門定位均出現較大的偏差致使吹氬流量不準,使得鋼水成分和溫度的均勻性較差,影響鋼坯質量。對每套系統閥門開度進行嘗試性地單獨調整并修改閥門組合,重新定位每個閥門開度,在西門子200PLC 中調節各個閥門的組合,實現底吹流量設定值與反饋值相協調的目的。避免了鋼包底吹時氣體流量過大導致鋼水表面冒泡嚴重,以及流量過小使得鋼水成分和溫度均勻性差等嚴重影響鋼水質量的問題,同時流量值控制精準度的提高也進一步節省了氣體成本。

精煉爐底吹工藝采用全程吹氬的方式,為了節約成本增加氮氬切換功能,編程實現氬氣和氮氣的切換。對于一般鋼種采用底吹氮氣或吹氬一段時間后切換氮氣的情況,聯合生產單位技術人員通過多次測溫取樣,進行了不同底吹氮氣流量對精煉鋼水碳含量影響的試驗,記錄數據,限定鋼包底吹氮氣流量值及吹氮時間,實現了對氮含量要求極為嚴格的鋼種采用全程吹氬,對于一般鋼種均采用底吹氮氣或吹氬一段時間后切換氮氣,在進行鋼包底吹氮氣的同時保證鋼水質量,氬氣成本較高,降低了氣體成本。

烤包器自動烘烤模型研究降低煤氣消耗。

(1)編寫烘烤時間計時器軟件,此功能是作為烤包器烘烤開始的時候觸發計時,烤包器烘烤結束后計時器停止計時。計時器中包含了小時、分鐘、秒鐘三個時間單位,便于時間積累。

(2)通過軟件編寫自動烘烤曲線模型,針對全修包、大修包、中修包、停用包、黑包、永久層烤包等烘烤曲線進行設計,在自動控制模式下,烤包器調節閥的控制遵循烤包曲線的要求。各類包烘烤過程均包括大火、中火、小火三種火烘烤,不同火量的烘烤時間根據各類包的不同而存在差異,通過各類包的烘烤工藝要求,長時間記錄各類包烘烤過程,統計調節閥開度及時間數據,整理出完整技術資料,制定出可行性計劃及實施方案。軟件編寫思路,自動模式下,選擇包類型(在HMI 上選擇全修包、大修包、中修包、停用包、黑包、永久層),烘烤開始信號觸發整個烘烤過程,烘烤過程中,首先進行小火烘烤,同時觸發小火烘烤計時器,記錄小時、分鐘、秒鐘的小火時間,同時進行小火烘烤小時、分鐘、秒鐘的時間轉存(后期至畫面顯示),當小火烘烤時間到達此類包的烘烤時間時,自動觸發中火烘烤計時器,記錄小時、分鐘、秒鐘的中火時間,同時進行中火烘烤小時、分鐘、秒鐘的時間轉存(后期至畫面顯示),當中火烘烤時間到達此類包的烘烤時間時,自動觸發大火烘烤計時器,記錄小時、分鐘、秒鐘的大火時間,同時進行大火烘烤小時、分鐘、秒鐘的時間轉存(后期至畫面顯示),大火烘烤完畢后自動生成烘烤結束信號,用于結束整個烘烤過程。每類包均重復此過程,通過大火、中火、小火烘烤時間的不同,實現各類包的烘烤,實現在線快速升溫鋼(鐵)水罐的烘烤,均勻地提高包內襯的溫度水平。

(3)通過軟件編寫調節閥自動控制系統,通過PID 自動控制,通過對比例、積分、微分參數的調整實現調節閥開度的自動控制。

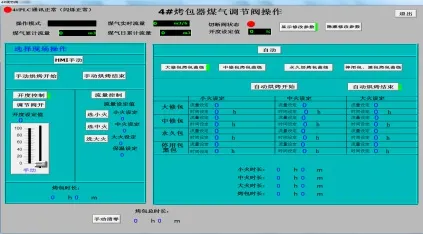

圖2 主要操作畫面

(4)通過軟件編寫半自動模式下的控制程序,通過模式選擇至半自動模式,烘烤開始后崗位人員可以在自動烘烤的基礎上對大火、中火、小火的火量進行人工干預做出調整,也可以對大、中、小火的烘烤時間進行人工干預做出調整。

(5)通過軟件編寫手動模式下的控制程序,通過模式選擇至手動模式,烘烤開始后崗位人員通過手動對各類參數進行設定。

(6)畫面功能自動模式下:從監控畫面上選擇某條烤包曲線后,并單擊“自動烤包開始按鈕”,即可進入自動烤包模式,烤包執行完烤包曲線后,調節閥自動關閉至10%,此時自動生成“烤包結束“。烤包曲線內所需的參數可以在監控畫面上進行修改,但需要登錄驗證。

在手動控制模式下,可以手動調整烤包器煤氣調節閥的開度,在監控界面上和在現場控制箱上均可調整,在監控界面調整或在現場控制箱調整要在監控畫面上做選擇。點擊“手動烤包開始按鈕”,調節調節閥開度后,烤包開始;點擊“手動烤包結束按鈕”,調節閥關至10%,烤包結束。

在半自動控制方式下,分為小火、中火、大火三種模式,其中小火、中火、大火的調節閥開度可人為設定,但需要登錄驗證,小火調節閥開度20%,中火調節閥開度50%,大火調節閥開度90%。點擊“半自動烤包開始按鈕”,選擇調節閥小中大火模式后,烤包開始;點擊“半自動烤包結束按鈕”,調節閥關至10%,烤包結束。

此項目旨在節省煤氣和實現烤包器系統的集中和遠程操控。滿足安全和節省煤氣的雙重要求。避免崗位人員記錄不及時、烘烤時間過長或過短、大中小火調整不及時等多重因素導致煤氣浪費及烤包效果不好等問題。