基于智能技術的電氣自動化控制系統分析

王漢斌

(廣東省技師學院,廣東 惠州 516100)

0 引 言

電力產業是社會運行與生產的重要動力支撐,隨著智能技術的發展優化,電力產業相關領域技術得到了大幅度提升,電氣設備的自動控制與管理越來越普及[1]。智能技術是千百種智能算法與高科技硬件系統、現代通信技術以及計算機系統等充分結合的產物,使用計算機等復雜的程序代替海量人腦工作,技術人員在計算機前端即可查看并掌控整個電氣自動化系統的運行狀態[2]。無論是變電站還是建筑工程的生產與運行,都可以通過智能技術進行精準全面的信息采集與分析,從而達到高效率管理電氣工程的目的[3]。本文基于智能技術設計了高性能的電氣自動化控制系統,重點論述了電氣自動化系統故障檢測與模糊控制功能模塊設計情況,為現代電氣自動化提供新的技術優化途徑。

1 基于智能技術的電氣自動化控制系統設計

1.1 系統總體架構設計

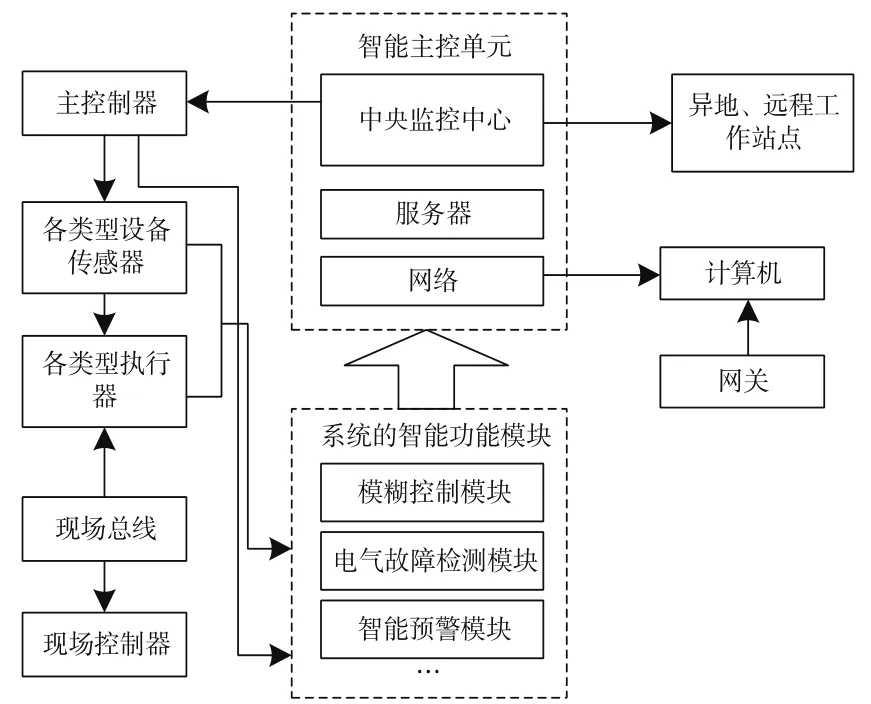

圖1為基于智能技術設計的電氣自動化控制系統總體架構,各部分之間采用網絡進行信息通信,采用集中與分散控制策略,系統總體設計了中央監控中心全方位采集電氣自動化系統的相關數據,以網絡為載體向遠程監控中心和主控制器等部分傳遞信息。系統功能模塊以中央控制中心傳遞的現場數據為基礎,以各種智能算法為工具進行數據分析,實現電氣自動化控制系統的多種智能化功能[4,5]。

圖1 基于智能技術的電氣自動化控制系統總體架構

1.2 系統功能模塊設計

1.2.1 智能監控模塊

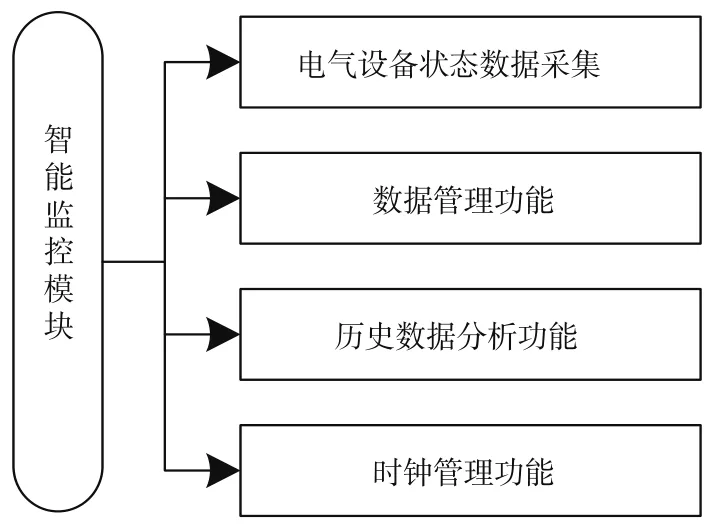

智能監控功能是本系統設計的關鍵功能之一,實現了電氣設備運行數據的全方位采集,包括文本數據、圖像數據以及視頻影像數據等,是系統各項軟硬件功能實現的基礎。本系統智能監控模塊的主要功能如圖2所示。

圖2 智能監控模塊的主要功能

數據采集是智能監控模塊的根本任務,通過在電氣設備布置各類型傳感器節點,充分搜集變壓器氣體數據、溫度數據以及電機振動數據作為故障檢測和設備使用狀態評估的基礎,并進行統一的數據管理。數據管理功能則包括數據清洗和格式轉換等基本預處理方式,降低原始噪聲數據對分析結果的干擾[6]。歷史數據分析為用戶提供了階段性數據查詢功能,用戶可以按照時間、類型以及名稱等分類方式查詢電氣設備的歷史運行數據。時鐘管理功能使整個系統按照預期設置的運行方案執行,根據定時器設置情況各種功能模塊執行相應的暫停、開始以及終止等命令。

1.2.2 電氣故障檢測模塊

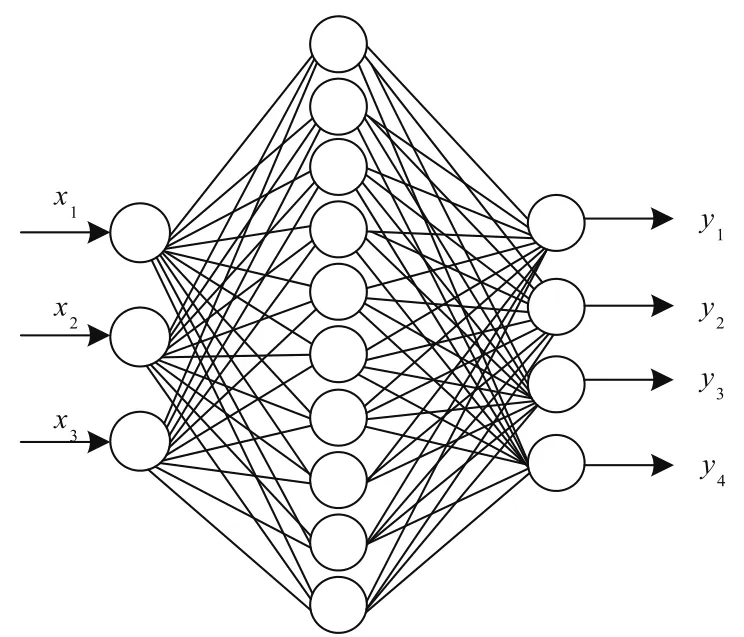

系統自動采集電氣自動化設備原始運行數據作為故障智能檢測的基礎,該系統基于BP神經網絡設計了故障檢測模型,利用誤差反向傳播算法生成多層次的前向神經網絡結構,以原始運行數據為樣本進行學習,最終檢測出當前電氣自動化設備是否存在故障,節省人工巡查設備故障的工作時間[7]。此處構建的BP神經網絡電氣故障自動檢測網絡結構見圖3,包括3個輸入層節點、10個隱含層節點以及4個輸出層節點。

圖3 BP神經網絡電氣故障自動檢測網絡結構

本系統智能之處在于可以自使用檢測出電氣自動化設備的故障信息,所以在構建BP神經網絡模型過程中增加了可信度概念,采用特定的判斷規則評估當前系統是否發生故障,約束故障檢測的精度。該算法訓練樣本同樣為設備采樣節點中獲得的原始運行數據,定義λ表示網絡結構的可信度,第i個輸出向量為Ti′,且有Ti′={rij′},j=1,2,…,q,q為總輸出向量,求取可信度的方法如下:

此處根據可信度設定電氣故障檢測規則的原理如下,為可信度定義一個閾值δ,判斷網絡輸出結果是否在該閾值范圍內,斷定輸出結果是否為該故障狀態。利用可信度閾值可實現自適應判斷電氣故障,無需人工參與訓練,增加了電氣自動化系統控制的智能化水平[8]。

1.2.3 模糊控制模塊

模糊邏輯控制是電氣自動化領域使用頻率高、性能優越且好評度高的智能控制技術,一般簡稱模糊控制。模糊控制屬于非線性控制技術范疇,控制自動化設備運行的關鍵依據是直流或者交流傳動信息,前者信息負責提前阻止設備發生故障,后者信息可完成對電氣自動化系統的智能化控制。

輸入量模糊化、模糊推理以及輸出量精確化是模糊控制實現對電氣自動化設備控制的主要步驟,本系統為提高模糊控制在電氣自動化控制中的精度使用粒子群優化算法對其進行優化設計[9]。電氣自動化設備直流電機的轉速偏差和偏差變化量是模糊控制器的兩個關鍵輸入變量,分別用h和l表示,同時定義兩者的量化因子為gh和gl,α表示模糊控制器的輸出變量,對應的比例因子用gα表示。上述定義中存在3個模糊量H、L以及α,采用式(3)和(4)可求取模糊控制器的輸入量:

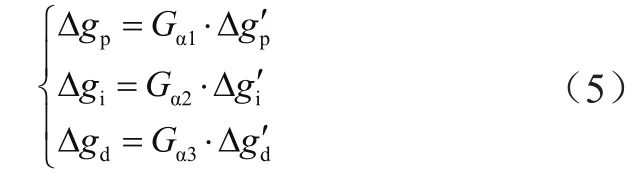

對電氣自動化控制系統的調節控制需要得到模糊控制器的精準輸出量。自動化控制系統使用PID控制器技術進行自動化控制,求取PID控制系統的精確控制輸出量,其計算方式是求取模糊變量與比例因子的乘積,方法如下:

一般性 PID 參數分別采用 Δg′p、Δg′i以及 Δg′d表示,即模糊推理處理后的變量,變量對應的比例因子為Gα1、Gα2、Gα3,校正量分別為 Δgp、Δgi、Δgd。

參照張繼榮等人基于粒子群算法對PID參數的優化方法,改進電氣自動化模糊控制器性能[10]。粒子群算法可動態自適應修正模糊控制器的參數,改進后的模糊控制器的權重可以自適應修正,以此方式在初始階段精準控制模糊控制器的輸入變量,以提高輸出量的精準度。

2 實驗與分析

為驗證本文設計的電氣自動化智能控制系統的控制性能,以某工廠的電氣控制系統為對象進行智能改造實驗。本文設計的電氣自動化控制系統具備設備狀態智能監控、設備圖像自動采集、故障自動檢測、自適應模糊控制以及自動預警等多項功能,為突出本文系統進行電氣自動化控制的優勢,使用傳統PID自動化控制系統和基于圖像識別的自動化控制系統進行對比測試,以分析各系統性能的優劣。

2.1 系統故障檢測實驗

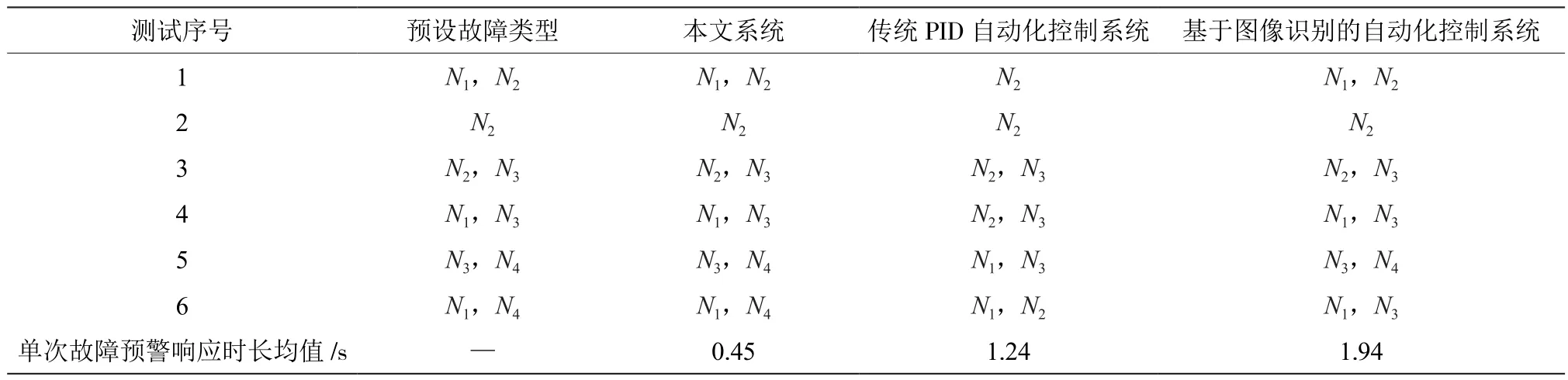

實驗過程中人為設置設備故障,總計進行6次故障測試,N1、N2、N3、N4、N5分別表示實驗中為系統預設的故障類型。由本文系統、傳統PID自動化控制系統以及基于圖像識別的自動化控制系統分別進行故障檢測,統計各系統故障檢測結果與故障預警響應時長,如表1所示。

表1 3種系統的故障檢測效果及預警響應時長統計

表1數據顯示,6次故障檢測測試中人為設置的故障類型有所差別,本文系統能夠根據采集的設備原始狀態數據精準識別出當前電氣設備故障類型,與預設類型完全一致,故障檢測率達到100%,并且在故障發生0.45 s后本文系統便做出預警指示,通知值班人員進行設備維修,減少了設備延遲修理帶來的風險。相比之下,傳統PID自動化控制系統只有第2次和第3次故障檢測類型與實際相符,其他4次均存在判斷誤差,基于圖像識別的自動化控制系統前5次故障檢測結果與實際一致,檢測率可達83.3%,效果較為理想,但是該系統故障檢測后的預警響應可達1.94 s,相比本文系統而言存在較大的延遲性。

2.2 系統模糊控制性能實驗

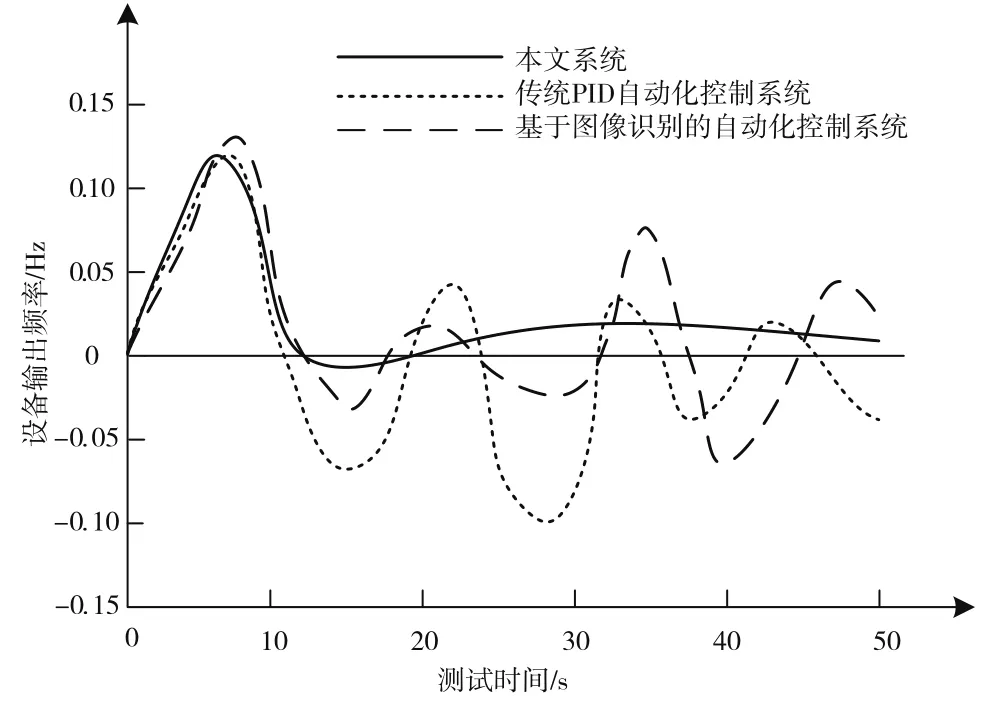

測試系統模糊控制性能過程中,為電氣自動化設備添加15%的負荷干擾,利用3種系統對電氣設備進行自動化控制,設備電機輸出頻率如圖4所示。

圖4 3種系統控制下的電氣設備電機輸出頻率

3種設備輸出頻率曲線表明,0~10 s內3種系統控制的輸出頻率均不平穩,這是因為實驗初期電氣設備增加15%負荷干擾后產生極大的波動。隨著3種系統發揮調節控制作用,電氣設備輸出頻率逐漸發生不同程度的變化,本文系統控制后的電氣設備輸出頻率基本不存在大幅度上下波動現象,并且趨于平穩,傳統PID自動化控制系統控制效果不太理想,尤其在實驗進行到28.2 s時產生輸出頻率最大值,約達-0.10 Hz。基于圖像識別的自動化控制系統在人為負荷干擾下沒有調整好電氣自動化系統的運行狀態,仍存在大幅度的輸出波動情況。實驗結果表明,本文系統取得了較優的電氣自動化控制效果,優于同類型控制系統。

3 結 論

本文利用智能技術設計了一種高精度和快速響應的電氣自動化控制系統,具備智能監控、電氣故障自適應檢測以自動模糊控制等重要功能,實現了對電氣設備的智能化與自動化控制。設計電氣故障自適應檢測模塊時引入BP神經網絡智能算法,引入可信度變量判斷當前電氣設備數據是否存在故障因素。設計自動模糊控制模塊時主要運用了模糊邏輯控制算法,利用粒子群優化算法確定PID參數,改進后的模糊控制器權重可以自適應修正,提高了模糊控制器的輸入變量值的精準度,進而實現對電氣設備的合理控制。在實驗環節驗證了本文系統的優越性能,為電氣設備添加15%負荷干擾的情況下,本文系統仍然在短時間內將電氣設備輸出頻率控制在平穩狀態內,對于電氣自動化控制應用領域而言,該系統具有一定的實際應用與推廣空間。