焦化企業危廢資源化利用實踐

黃長勝,趙紅洲,楊 軒,畢洪林,許維泉

(山東鐵雄新沙能源有限公司,山東巨野 274900)

煤化工企業特別是焦化企業,按照國家環保要求,做好 “源頭控制、安全處置、防范風險”三個環節,努力實現危險廢物“減量化、資源化、無害化”的目標,鼓勵危險廢物產生企業自建危險廢物綜合利用或處置設施,采用技術成熟、運行穩定、經濟合理的新技術,提高現有設施的處置運營水平。

1 概述

焦化企業的固體危廢特點是產生量大、危險廢物種類多、資源化需求強、涉及的技術途徑多等;根據煉焦化學工業污染防治可行技術指南中要求,固體廢物處理管理應遵循“減量化、資源化、無害化”的原則,源頭減量優先,資源化利用為主,無害化處置是底線;作為一般固廢的污泥可采用干化、填埋、污泥碳化技術;廢油及含油污泥、渣可以利用的采用摻混到煤炭當中去煉焦;企業始終堅持資源化利用的原則,產生的危廢或者類似危廢管理的物資都按照物盡其用的原則資源化利用,變廢為寶,節約能源,集約化進步和發展。

2 危廢的種類

根據國家危險廢物名錄要求,焦化企業的危廢主要有:焦油、焦油渣、污泥、凈化氣體后的活性炭、殘渣等。

焦油按照危廢轉移要求,嚴格做好危險廢物五聯單銷售手續。

焦油渣、污泥、活性炭、殘渣采用密閉收集、貯存、輸送,并通過專門的回配系統與煤炭進行摻混煉焦。

3 危廢利用途徑

3.1 污泥干化

為更好利用污泥,考慮今后可以采用焚燒等方式消化,于2018年新增了一套污泥干化系統,干化污泥相對便于存放,利用原有的絞龍裝置加到混合煤皮帶上均勻加入。

3.1.1 污泥產生情況

污水處理系統每天產生含水的生化污泥量為40~45t,含水量約80%,積存未處理的污泥約5 000t,已無存儲場地,且活性污泥處置費用越來越高,噸處置費用約3 000元,一年處置污泥費用高達5 000余萬元。

采取污泥板框壓濾機和干燥機工藝把生化污泥壓榨熱干成含水25%以下的干污泥,以達到后期進行碳化或焚燒的目的,2018年6月進入生產試運行階段。

3.1.2 主要工藝路線及設備

主要工藝路線:將含水量約為98%的污泥通過泥漿泵送至調理池進行加藥攪拌絮凝后,經過板框式壓濾機,壓濾后含水率在50%~55%的污泥經皮帶送至封閉式低溫干燥機組,進行全部物料干燥處理,經過初步破碎、切條、傳送網帶循環送風,干燥后的物料含水率在15%~20%,生產現場也可根據配煤實際需求通過增減循環風機運行數量和調整傳送網帶運行速率的方式進行水分調節,干燥機組完全自動化運行。

主要設備裝置:包括兩套過濾面積250m2的板框壓濾機(型號為XAZGFP200/1250-U)和一套日處理量大于10t 干物料的封閉式低溫干燥機組(型號為JJYR20000);整個運行過程實現了自動化運行,每天處理350m3污泥混合液,生成干污泥10~12t,且污泥呈顆粒狀。

3.1.3 裝置的主要技術及性能特點

3.1.3.1 節能

干燥機組采用鋁合金框架結構加內充高密度聚氨酯發泡保溫板,產品結構強度和保溫性良好,箱體氣密,密閉干化采用初冷器的循環熱水作為熱源,成本低。

3.1.3.2 安全環保

干燥機組采用密閉干化模式,無臭氣外溢,無需額外安裝除臭裝置;采用低溫(40~70℃)干化過程,H2S、NH3析出量少,系統運行安全,無爆炸隱患,無需沖氮保護;污泥靜態攤放,與接觸面無機械靜電摩擦,干料為顆粒狀,無粉塵危險;出料溫度低(<50℃),無需冷卻,直接儲存。

3.1.3.3 效率高

干燥機組可直接將含水率50%~55%的污泥干化至20%,通過控制網鏈式輸送機變頻調速,調節出料含水率(濾餅含水率根據干燥機變頻傳輸速度及干燥時間控制而定),干化過程有機組分無損失,適合后期資源化利用。

3.1.4 運行效果評價

試運行以來,一直穩定運行,解決了污泥體積量過大,配煤使用不及時,難以儲存的困難,消除了潛在環保隱患,自動化運行,減少了員工的勞動強度。

3.2 利用攪拌罐混合均勻

污泥干化運行后雖然部分解決了污泥的問題,但仍有部分庫存的濕污泥和焦油渣、檢修產生的渣子等,借鑒其他單位的成功經驗,2019年新上了一套攪拌裝置,參照建筑行業的商混攪拌罐,按照一定比例先向料斗加入煤,再加入一定比例的污泥或其他渣子,送到攪拌罐攪拌后從攪拌罐下部出料,利用鏟車鏟出到堆放位置,按照設定的比例作為一個煤種加入配煤。

4 配煤方式

危廢配煤理論上可行,實際操作中還要充分考慮不同煤種的各種必要參數,特別是硫含量,在確保煤炭質量的前提下,有計劃的添加摻混后的煤或干污泥,根據實際操作經驗,需要提前分析各種危廢的主要成分含量,測算出配煤后的硫含量,倒推可以加入的干污泥或摻混后煤的量,通過原有的絞龍加到上煤皮帶,利用絞龍的變頻電機調速調整加入量,加入量可以用桶接一定時間的物料稱重判斷。

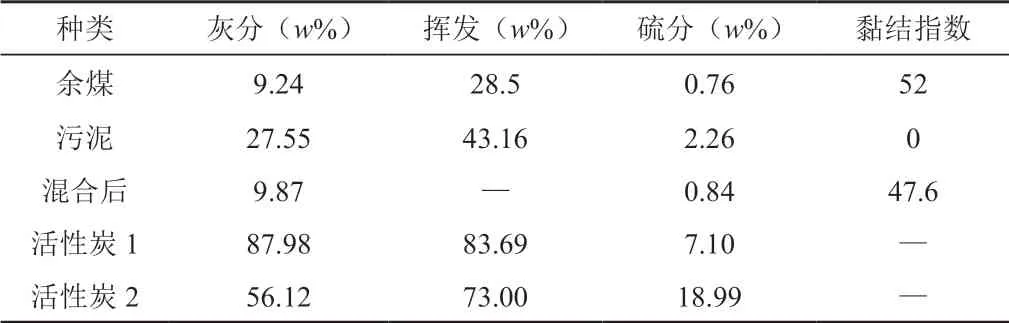

4.1 指標分析,如表1所示

表1 配煤分析

4.2 混配比例研究

4.2.1 濕污泥

經過多次的摸索,濕污泥和不同煤種的摻混比例不同,先后選擇了氣煤、生產過程中產生的余煤、三分之一焦煤、肥煤等進行試驗,結果驗證氣煤和余煤由于黏度適中,摻混后比較均勻,由于余煤每天都產生,且不能長時間存放,最終確定優先使用余煤摻混。摻混比例通過多次摸索并借鑒其他單位經驗,最終確定余煤和濕污泥按照11比1 的比例加入到攪拌罐進行均勻混合,混合后再按照提前確定的配比加入氣煤中。為了混配相對準確,自制了專用的鏟車斗(如圖1),鏟車斗可以裝煤1.3t,隔離出的小斗裝濕污泥約144kg,每次先鏟一大斗余煤加入摻混站料斗,再利用下面的小斗鏟污泥,這樣的摻混比例折算成干污泥就是約11比1的比例,簡單實用。

圖1 專用的摻混小車及料斗

4.2.2 干污泥

干污泥通過絞籠的變頻電機調節轉速控制加入量直接配入配合煤中,加入量約每天5t,但在添加活性炭期間暫停干污泥。

4.2.3 活性炭

活性炭通過攪拌站和余煤攪混,其中活性炭1和余煤按照比例20 ∶1混配,混配后的指標硫分1.2%,活性炭2和余煤按照比例40 ∶1混配,混配后指標硫分1.11%,混配好的煤再以單一煤種3%的比例配煤使用;也可以采用活性炭直接加入皮帶的方式,做到均勻加入即可。

4.3 日常調整及優化

上述混配比例不是一成不變的,而是要隨著煤炭資源的變化,本著效益最大化原則降低配合煤成本,依據不同的配合煤來調整相應的混配比例。攪拌裝置如圖2所示。

圖2 攪拌裝置

(1)活性炭如果有其他雜質,需要進行篩分,金屬進入煤炭會帶來其他影響。也嘗試過把活性炭在搗固時加入,但實際情況是由于加入的不均勻,活性炭集中的地方焦炭成熟度明顯不夠,影響結焦收縮的過程,夾生嚴重,不能作為正常處置活性炭措施使用。

(2)絞龍加入活性炭和干污泥主要是利舊設備,加入均勻和準確還欠缺,下一步計劃增加皮帶秤,定量加入,會隨著煤流更加均勻,調節方便快捷直觀。

5 結束語

通過危廢自身資源化、無害化利用的過程,可以較好地解決危廢內部處置,同時維護好正常生產,通過實踐摸索出適合自身不同煤種的摻混比例,根據煤種分析數據提前預判可以加入的量,準確控制,保證產品質量,實現總體效益最大化,環保風險最小化。