竿頭日上 精進不休

——記南航工程技術中心航空器動力裝置維修技術與可靠性管理研究室的科研成果

■ 孫立

時光荏苒,轉眼間南航工程技術中心已經成立兩年多。兩年多來,中心的各項研究都在井然有序地穩步推進。本刊近日電話采訪了南航工程技術中心航空器動力裝置維修技術與可靠性管理研究室負責人王璐璐女士,請她介紹了該研究室自成立以來取得的喜人進展。

2017年7 月21 日,南航為深入貫徹中共中央、國務院印發的《國家創新驅動發展戰略綱要》,全面落實中共中央辦公廳、國務院辦公廳印發的《深化科技體制改革實施方案》,與中國民航大學本著校企聯合、優勢互補、聯合共建的形式,共同合作建立“南航工程技術中心”,旨在發揮雙方優勢,加強工程技術重要領域的研究與開發工作,調動技術人員積極性,培養技術領軍人才,提高創新能力和集中攻關能力,推動民航產業技術研發工作、提升中國民航維修核心競爭力、促進科研工作向市場延伸。

南航工程技術中心是民航局在2018年公布認定的14家民航重點實驗室和工程技術研究中心之一,是以南航機務工程部、GAMECO、珠海摩天宇和中國民航大學航空工程學院、電子信息與自動化學院、材料工藝技術研究所、數據分析研究所、機器人研究所為基礎成立,致力于飛機維修工程理論及運行工程體系、飛機大數據應用及飛機健康診斷、復合材料結構修理技術、航空器動力裝置維修技術與可靠性管理、維修自動化技術與系統和飛機結構改裝設計等方向展開長期的工程化研究工作,實現民航維修技術上的科技創新,為中國民航維修技術的發展提供基礎,為南航機隊的安全運行提供有力保障。

“南航工程技術中心航空器動力裝置維修技術與可靠性管理研究室”揭牌。

航空器動力裝置維修技術與可靠性管理研究室是南航工程技術中心下設的四個研究室之一,研究室在南航工程技術中心的指導下,以南航沈陽飛機維修基地APU修理車間為依托,以南航APU維修項目為基礎,以實際生產需求為引導,以加速科研成果、培養科研人才、提升科研能力為目的,緊緊圍繞動力裝置維修技術與可靠性管理兩大主題開展積極的科研創新工作。

現研究室人員隊伍由南航高級工程師、中國民航大學教授主持,南航中級工程師、初級工程師和中國民航大學副教授和講師組成,主要從事APU復雜型面機匣等離子噴涂、APU健康管理、APU外部件智能故障診斷、APU全過程質量控制、APU智能維修生產線研究、APU遠程故障診斷和APU深度維修項目開發等方面的研究與應用工作,參與了2019年“民用航空器輔助動力裝置PHM專題論證規劃”國家兩機專項指南論證,完成了APS2600型號APU深度修理項目、APU外部件綜合測試臺項目和基于可靠性分析的APU在翼管理系統項目等南航公司級項目。截至2019年12月,研究室共發表相關學術論文15篇,其中SCI、EI論文4篇,國內核心期刊論文5篇;共申請專利11項,軟件著作權3項,參與學術會議6次,發表主題演講5次,科技成果轉化入選國資委央企科技成功轉化推薦案例,并與哈爾濱工業大學、中國民航大學等高校形成項目合作,逐步提升研究室科技創新能力,同時推動輔助動力裝置深度維修發展、智能維修建設。

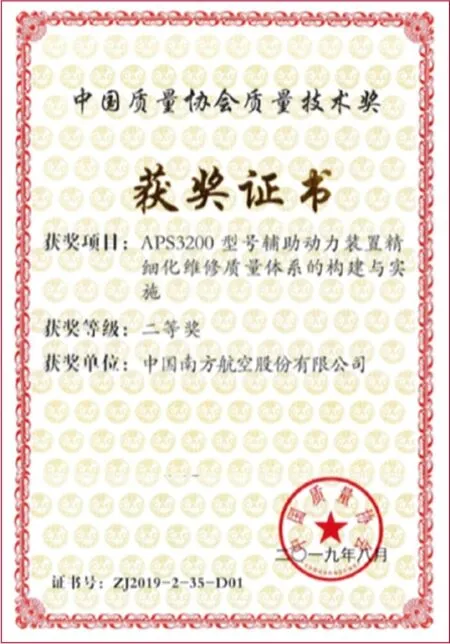

2019年8 月,研究室項目“APS3200型號輔助動力裝置精細化維修質量體系的構建與實施”榮獲全國質量技術獎二等獎。該項目總結了南航APU項目自2008年成立起,10余年在質量體系建設上的成果。項目組始終秉承“抓管理、細流程、嚴標準”的理念,應用全面質量管理技術、過程質量控制等技術,基于南航機務系統的APS理論指導,建立起集生產管理、質量監控、科技創新、可靠性監控、標準一體化的維修質量體系,解決了南航機隊規模迅速增長與維修保障能力不足的難題,轉變了國內維修產品可靠性低于國外廠家的情況,擺脫了所有技術標準完全依托國外的現狀,保證了產品的維修質量,解決了人為環境原因對產品質量差異影響的難題。其中,APS3200型號APU平均修后使用時間達6500小時,高出OEM世界平均水平,大修后使用時間高達12000小時,維修質量得到了普惠加拿大(PWC)的充分認可。對民用航空部件維修單位建立自己的零件維修質量體系,提高維修質量具有一定的借鑒意義。

2019年普惠加拿大為南航APU項目頒發四種型號深度修理授權證書。

研究室項目獲得全國質量技術獎二等獎。

南航沈陽APU車間成立至今的10余年里所積淀的管理和技術研發經驗為研究室的快速成長和發展提供了堅實基礎。經歷10年的不斷驗證與改進,南航沈陽APU車間年修理量超過200臺,年產值達4億元,APS3200型號APU修后平均使用時間遠高于世界水平,修理規模和可維修型號居國內第一,世界前六水平。擁有APS3200、APS2300、APS2600、APS5000、131-9A和131-9B共6種APU型號深度修理能力,并相繼取得了CAAC、FAA、EASA的修理資質。同時,車間以“信賴源于真誠,質量決定服務”的理念,堅持“客戶至上”的原則,逐步建立起具有自身特色和優勢的APU維修服務保障體系,承接宿務航空、深圳航空等國內外三方客戶業務,將客戶群擴大至近20家公司。10年間,南航APU項目應用精益生產思想,遞進式實施生產流程的優化,通過迭代應用PDCA循環實現對車間原有生產流程的優化,利用價值流的梳理,以時間節拍為尺度,建立平衡流水線生產體系,通過減少流程中的浪費環節,提質增效,保持了年均產值增長率達到10%~15%;在高速發展的同時,他們解決了APU領域了多個難題,創造了中國民航業界的數個第一:第一個在國內開展APU渦輪部件的修理;第一個自主開發APU多型號自動電氣部件測試臺;國內首個獨立完成APU試車臺自主標定;全球第一個具有國產飛機ARJ21 APU深度修理能力;第一個建立具有中國區域運行特點的APU失效分析模型;國內第一個完成波音787/APS5000型APU翻修,成為繼歐洲三家維修廠之后,全球第四家具備該型APU維修能力的OEM授權維修廠。

科技攻關路線讓南航APU項目的發展獲得成效,而南航工程技術中心的成立更是為他們注入一針強心劑,中心依托APU項目基礎和前期科研成果,建立了航空器動力裝置維修技術與可靠性管理研究室,開展APU可靠性分析及預測、APU試車臺標定方案研究、APU燃/滑油測試研發、APU電氣部件測試研發、渦輪修理工藝開發、熱噴涂修理工藝開發等一系列研究工作。研究室的成立為成員與員工提供了良好的學習與交流的平臺,有效將“發現問題-分析問題-解決問題”有機整合,通過產學研結合,打造維修技術創新平臺,培養高新科技人才,研發具有自主知識產權的APU維修與可靠性管理技術,推進技術水平與成果轉化能力的提升,促進APU維修質量與核心競爭力的提高,在APU維修技術上引領行業發展。