隔水管伸縮裝置技術發展

張彩瑩,陳才虎,羅 強,王耀峰,楊 虎

(寶雞石油機械有限責任公司 成都研究分院,成都610000)①

海上浮式平臺是海洋石油生產的重要作業平臺,作業時需要一整套行之有效的補償系統來進行移動的浮體和固定的井口之間的補償,其中鉆井隔水管伸縮裝置是該系統中不可或缺的一部份,主要用于對平臺升沉運動的補償[1-2]。筆者從隔水管伸縮裝置工作原理出發,結合關鍵功能模塊的結構,分析了國外主流廠商的設備特點及國內該設備的發展現狀,總結出該設備所需的關鍵技術及發展方向,以期為海洋鉆井隔水管裝備的國產化發展提供參考。

1 隔水管伸縮裝置工作原理

海洋石油平臺在波浪作用下,除前后左右發生搖擺外,還將產生上下升沉運動。這種隨波浪周期性的上下升沉運動將影響立管系統穩定性及井口裝置安全性,甚至帶來災難性后果。隔水管伸縮裝置最主要的功能即是補償鉆井船和隔水管間的相對運動,同時保證隔水管泥漿返回通道的完整性。另外,由于伸縮裝置處于隔水管系統頂端,內、外筒分別與平臺不同設備相連接,其還承擔著2個重要功能[3]:①為隔水管張緊器提供連接接口及連接支撐,并通過伸縮裝置外筒把張力傳遞給整個隔水管管串;②為隔水管邊管管線提供出口,使相關流體能通過跨接柔性管連接至平臺。

伸縮裝置的補償原理主要是依靠內、外筒所組成的伸縮機構來進行鉆柱長度的補償;同時通過密封系統來實現內、外筒之間相對滑動時內部泥漿不會出現滲漏[4]。

張緊器在對整個隔水管系統進行張緊作業時,其張力是通過隔水管伸縮裝置外筒上的張緊環傳遞到整個隔水管管串的,伸縮裝置張緊環的設計應該有足夠的強度來承擔整個隔水管串的張力。因為船體可能在海上出現艏搖擺動,張緊環還應具有旋轉的能力,以免船體擺動形成的轉矩造成隔水管的破壞[3]。

隔水管管串下放完成后,平臺的節流/壓井系統、液壓系統等通過柔性管與附著于外筒之上的邊管終端出口相連接,完成各流體通道的建立。

2 隔水管伸縮裝置關鍵功能模塊

隔水管伸縮裝置按功能分為伸縮機構、鎖緊機構、密封系統、張緊環、邊管終端機構5大關鍵功能模塊,如圖1所示。

圖1 伸縮裝置結構示意

2.1 伸縮機構

隔水管伸縮裝置是由2個可相對運動的套疊筒體組成的伸縮機構,其中內筒為一個帶傳壓孔、承載筒靴的細長薄壁筒體,可自由在外筒內滑動;外筒作為整個隔水管系統的承載機構與隔水管單根連接,并為輔助管線終端提供支撐架,為張緊環提供連接接口。其上端以鎖緊機構與內筒及伸縮裝置上接頭相連,下端與隔水管單根有通用的連接接頭。內、外筒需通過一定技術措施保證其相對運動的同軸度以及相對較小的動作阻力,以保證伸縮運動過程中不因外力擾動而出現折彎失效。

2.2 鎖緊機構[5-6]

伸縮裝置設計有內外筒鎖緊機構,是由其工作狀態決定的。伸縮裝置在下入時,內、外筒必須處于收縮和鎖緊狀態,主要有以下兩個原因,首先,在BOP安裝送入或取出時,內筒需要處于縮回位置和鎖緊狀態;其次,在船上比較容易裝卸,在鉆井平臺、底座上更容易起吊,工作時,則需要內、外筒解鎖,以內、外筒相對移動來實現升沉補償功能。

伸縮裝置的鎖緊機構有單、雙耳板配合的手動鎖緊機構,也有液壓驅動的鎖緊-解鎖機構。手動鎖緊方式結構簡單、可靠性高、易于加工制造,但是較耗費人力;液壓鎖緊-解鎖的操作方式是發展趨勢,現已經開發出多種遠程控制的鎖緊-解鎖機構。

2.3 密封系統[7-8]

隔水管伸縮裝置最關鍵的功能為鉆柱升沉補償的同時實現環空泥漿的密封,而密封系統是實現密封內外筒環空的關鍵機構。密封系統的主要結構分為2種,一種是整體式密封;另一種是對分式密封。密封系統可根據情況配備一對對分式密封,或者一個對分式密封、一個整體式密封。對分式密封是密封系統的核心部件,可根據密封套的激勵方式分為氣動對分式密封和液動對分式密封,其主要功能是密封內、外筒之間的環空,并確保內筒與外筒的對中。保持內筒與外筒的對中不但可以防止內筒對密封套的偏磨,同時也可以減小外筒對內筒的附加彎矩。對分式密封的優點是維護方便,可以在不對伸縮接頭進行拆卸的情況下、或者工作態下對磨損嚴重的密封元件進行更換。工作時,從密封外筒本體的加壓孔加壓,驅動密封支撐套對密封套進行壓縮,使密封套緊緊地貼在內筒上,從而達到密封內、外筒環空的目的。整體式密封主要適用于備用密封,作為備用密封的一種結構選擇形式,一般是液壓驅動式密封,結構形式與分體式密封類似,但更換不方便。

2.4 張緊環

張緊環主要用作隔水管張緊載荷的傳遞。通過耳板與張緊環本體分別與張緊器和伸縮裝置外筒相連,使張緊系統將張緊力傳遞到伸縮接頭外筒的連接點,并由外筒將立管張緊裝置的張緊載荷傳遞給隔水管串。張緊環結構形式較多,與平臺設計水深、定位方式相關,按連接形式可分為固定式和旋轉式。對于深水動力定位或轉塔系泊式浮式平臺,船體本身轉動或搖擺運動的,若無張緊環的大承載推力軸承,船只的旋轉運動傳遞到隔水管串上,會引起管串扭轉失效。按結構形式可分為整體式和分體式。整體式張緊環一般存放在分流器外殼下方,隔水管下放時直接穿過張緊環中心孔;分體式張緊環可在伸縮節就位以后,再通過伸縮裝置預留接口安裝到伸縮裝置外筒上。按操作方式可分為機械式和液壓式。無論其是機械式還是液壓式形式,最終是依靠控制操作插銷進入和退出伸縮接頭中間連接套環槽來實現張緊環和伸縮接頭的連接。

2.5 邊管終端機構

隔水管邊管包括節流/壓井管線、泥漿增壓管線、液壓管線等,這些硬管在伸縮裝置位置有一個終端接口機構,在這里與平臺設備通過柔性管相連接。由于高壓邊管在使用時存在壓力波動,安裝于伸縮裝置外筒上的終端機構必須能夠承受足夠高的壓力及其波動帶來的振動。邊管終端機構一般在轉盤之下、月池之上進行與柔性管的連接,可逐個進行連接,也可采取對分式的一次性連接。

3 國內外伸縮裝置發展現狀

國外伸縮接頭的研究和生產主要集中在Vetco[9-10]、Aker Kvaerner[11]、Cameron[12-13]、Dril-Quip[14-15]等公司,其工作原理大致相同,而液壓鎖緊機構、伸縮接頭氣動(液動)密封機構、張緊環和兩端連接接頭各有不同。伸縮接頭的設計遵守API Spec 16F規范,設計水深一般為300~3 000 m;行程一般為13.7~19.8 m(45~65 英尺),行程長度可根據水深及海況適當加長。

3.1 國外伸縮裝置對比分析

3.1.1 技術參數

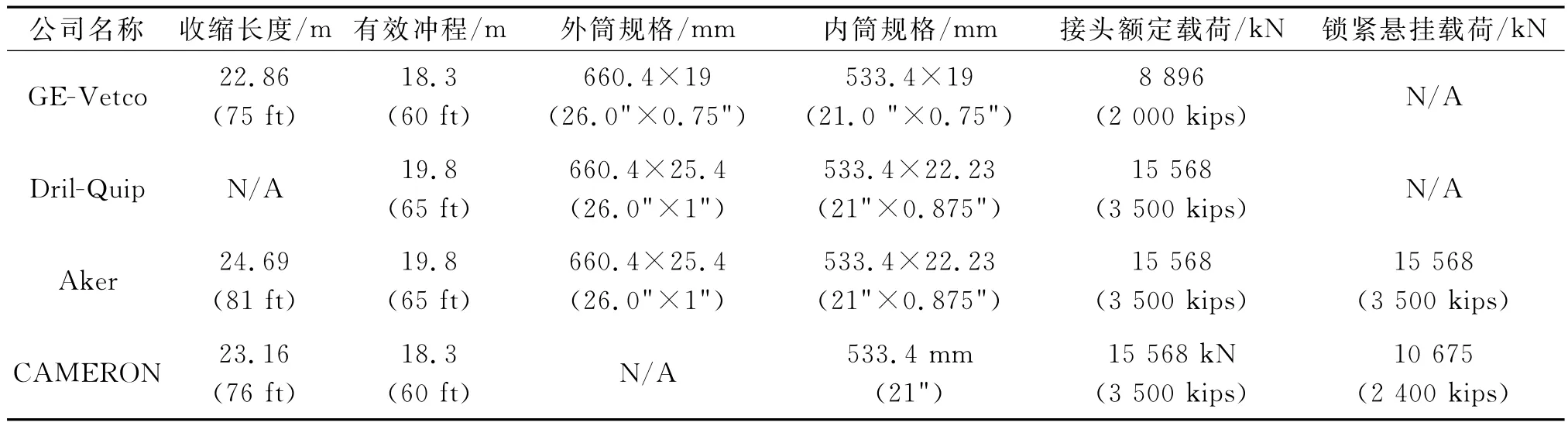

國外公司部分伸縮裝置主要技術參數如表1。

表1 國外公司主要技術參數

3.1.2 總體結構

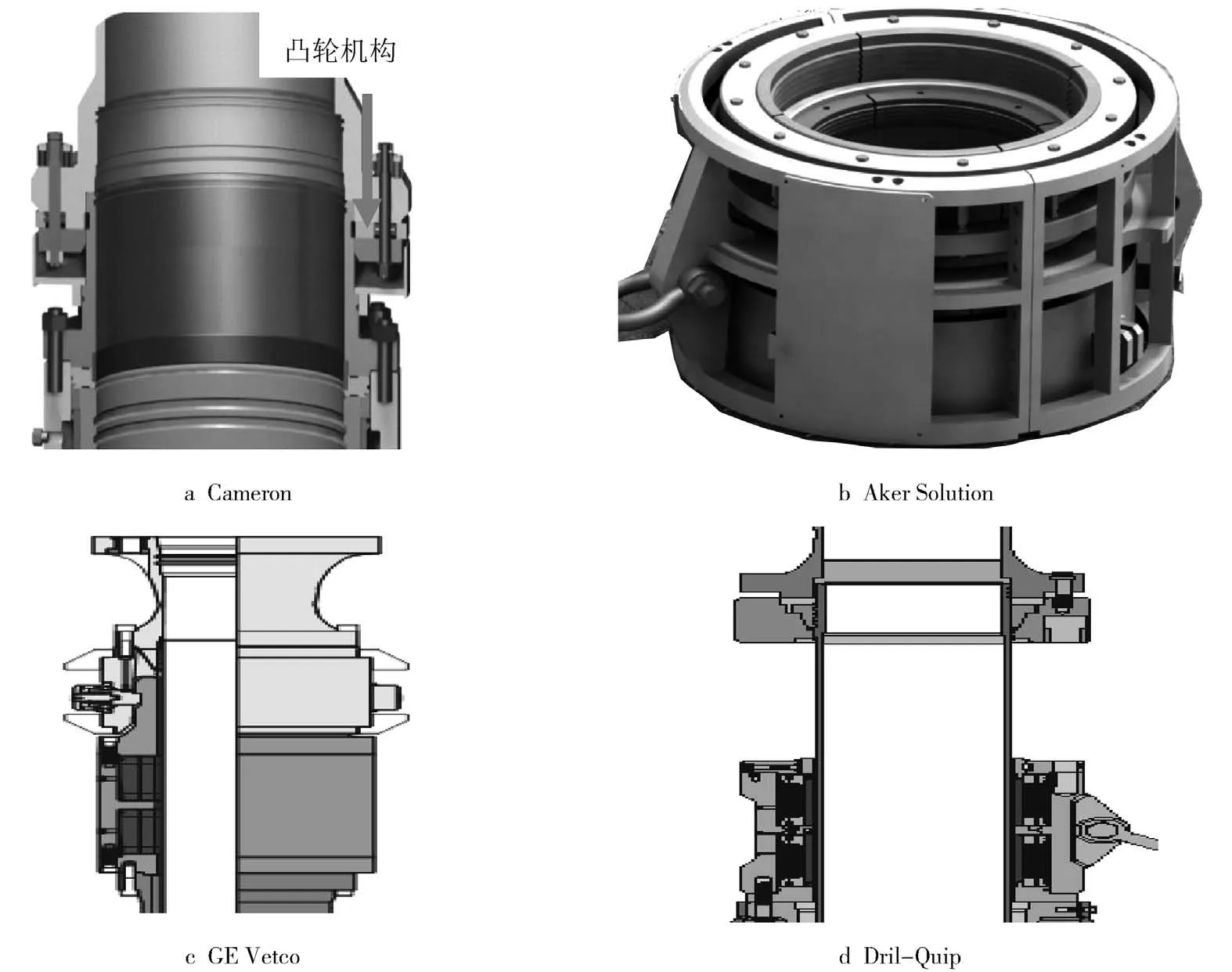

國外各公司伸縮裝置如圖2 所示。Cameron、Dril-Quip、Vetco公司的伸縮接頭均采用法蘭式連接,其上和通用的撓性接頭或者隔水管短節連接,其下和相應的隔水管單根連接;Aker Kvaerner公司的伸縮接頭采用夾式連接。各公司輔助管線的終端連接架也各有不同,Cameron公司的伸縮接頭采用可以對折過來的鵝頸管;Vetco公司的終端連接集成于終端法蘭中,在其與張緊環連接時可通過液壓方式一次性完成安裝。

3.1.3 鎖緊機構

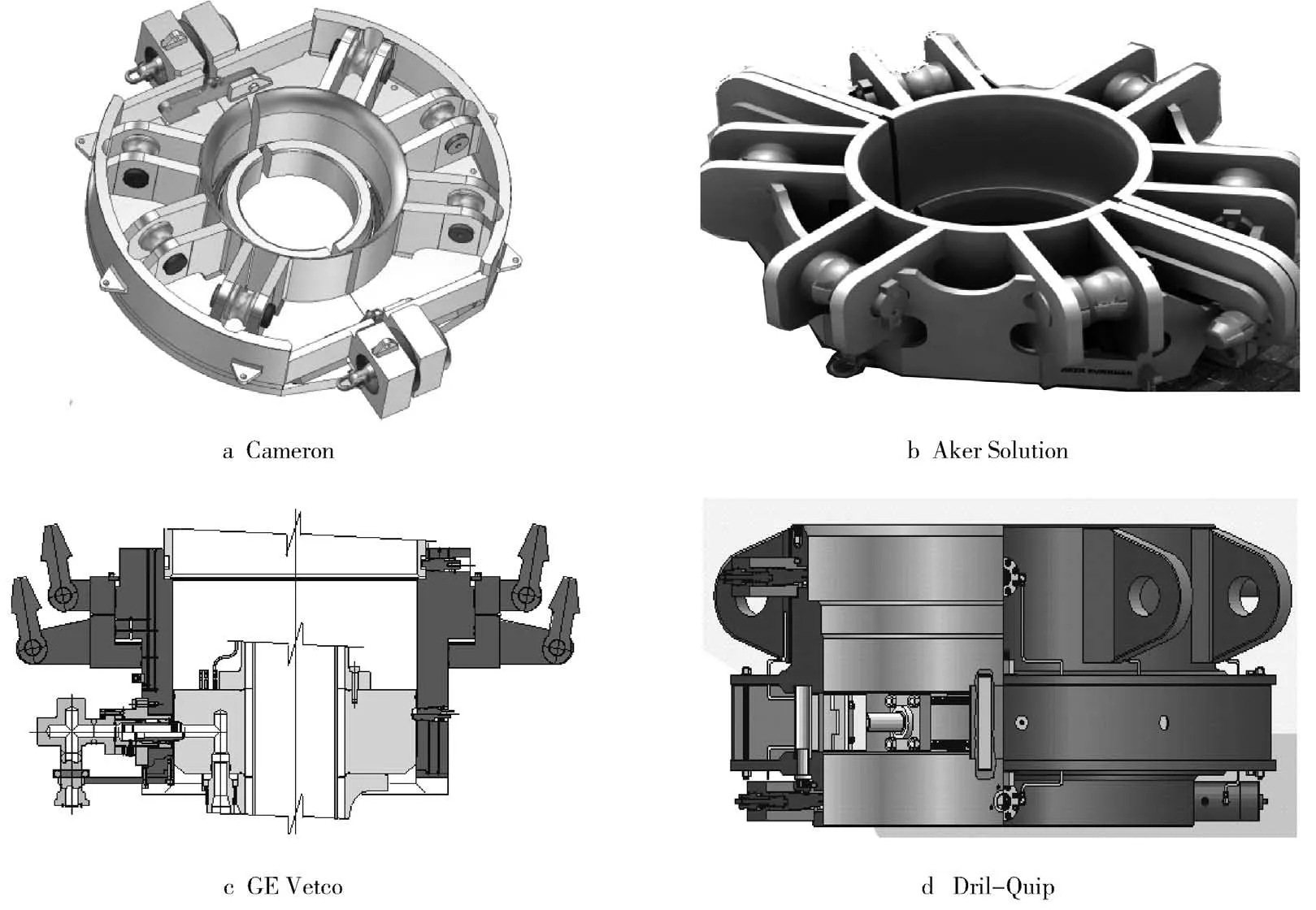

國外各公司伸縮裝置的鎖緊機構如圖3所示,均有自己的特點。Cameron公司的鎖緊機構采用凸輪機構,通過加壓驅動4個凸輪機構旋轉,進而促使其脫離卡槽,從而達到解鎖的目的;Vetco公司的液壓鎖緊機構為液壓驅動的插銷式結構,通過一個液壓控制閥來控制鎖舌插入或退出伸縮接頭外筒連接部分環槽里的動作,達到對伸縮接頭加壓解鎖、卸壓鎖緊的目的,該結構雖然結構較為復雜,但其工作原理相對簡單,動作也可靠;Aker的鎖緊機構采用夾式接頭原理,通過鎖緊連接套軸向的移動,使其和外筒脫開,達到解鎖的目的;Dril-Quip公司的鎖緊機構通過液壓控制液壓連接器,使活塞升起,然后釋放對分式鎖環,使之卡緊內筒,從而實現伸縮接頭的補償功能。

圖2 國外各公司伸縮裝置示意

圖3 各公司伸縮裝置鎖緊機構示意

3.1.4 密封總成

國外各公司伸縮裝置的密封總成如圖4所示。除Aker公司伸縮接頭的密封機構采用3 個密封以外,Cameron、Vetco、Dril-Quip 公 司 均 采 用2 個密封。各公司在密封單元結構及密封機構密封的操作方式基本相同;密封單元采用兩層結構,一層為密封層,一層為密封支撐層,均使用兩半榫接在一起的結構,且兩層間縫間夾角相互成90°,層間涂密封脂,操作方式為氣動或液動。

Cameron、Dril-Quip公司的密封機構為液壓驅動,2個密封中上密封為主密封,下密封為副密封。其中Dril-Quip公司的2 個密封中,只有上密封可以在伸縮節不拆開的情況下進行更換,下密封更換時,需要拆開伸縮接頭。Cameron公司的2個密封均可以在伸縮節不拆開的情況下進行更換。Vetco公司的2 個密封也可以在伸縮節不拆開的情況下進行更換。Aker Kvaerner公司的3個密封中,除中部密封需要在伸縮接頭拆開的情況下更換以外,上、下兩個密封均可以在伸縮節不拆開的情況下進行更換。

密封結構的密封能力設計一般需要和其上部接口——分流器的設計壓力一致,這樣才不致于在工作壓力達到分流器的設計壓力時,密封失效。Vetco、Cameron、Aker 公司密封結構的密封能力為3.45 MPa(500 psi),Dril-Quip 公司分流器 的 工 作壓力可以達到13.8 MPa(2 000 psi),故可以推斷,其密封結構的密封能力同樣可以達到13.8 MPa(2 000 psi)。

圖4 各公司伸縮裝置密封總成示意

3.1.5 張緊環及邊管終端

國外各公司張緊環如圖5所示。

Cameron和Aker公司的張緊環采用了分體式,具有簡單的機械結構,不帶推力軸承(推力軸承集成在伸縮裝置外筒上),可以一直和張緊線連接,不需要拆卸,安裝比較方便,可靠性較高。

GE Vetco公司的張緊環結構較為復雜,集成了邊管終端出口、液壓推力軸承及兩層若干個張緊器連接接口,其在操作上有明顯的優點:①操作簡單,在月池區域,下放、回收隔水管時,不需要進行張力器及軟管的安裝和拆卸;②下放伸縮裝置時有自動對正裝置,與張緊環的對接安裝可全程通過液壓操控完成;③作為節流/壓井管線、輔助管線的終端支架,在伸縮裝置與張緊環進行連接時遠程控制,實現邊管流體通道的連接;④不作業時可下掛于分流器外殼下方,不占用儲存空間。

與GE Vetco 高度集成的張緊環相比,Dril-Quip公司的張緊環并未將邊管終端出口集成到張緊環裝置中,但是同樣保留了液壓鎖緊功能。

設計時,張緊環一般應和相應的張緊器匹配,目前張緊器分為436 t、654 t、725 t、908 t、1453 t幾個級別,故張緊環的張力級別也應為這幾個級別。

圖5 各公司張緊環示意

3.2 國內伸縮裝置研制情況

由于隔水管伸縮裝置研制難度大、失效后果嚴重,國內尚無任何公司的產品進入到生產實踐環節。寶雞石油機械有限責任公司在這方面進行了一些技術準備工作,完成了產品的初步設計,形成了部分中國專利,并完成了原理樣機的制造和試驗;株洲時代新材料科技公司針對伸縮裝置動密封用密封橡膠材料進行了研究,并開發出了適用的新型特種橡膠材料,形成了專利技術[16];在產品制造或大修領域,僅有中海油田服務有限公司及寶雞石油機械有限責任公司進行過隔水管伸縮裝置的修理工作。

中海油服進行的流花油田南海挑戰號FPS伸縮裝置修理中[17],僅對破損的密封面進行修補,同時對邊管公母接頭進行堆焊和機加工修復,對產品整體幾乎無改動。其中,GE 公司拒絕單獨提供內筒等部件,導致產品使用壽命受到很大的局限。

寶雞石油機械有限責任公司近年來對南海六號660.4 mm(26英寸)、711.2 mm(28英寸)兩根伸縮裝置進行了修理,對外筒整體進行了再制造;對亞馬遜伸縮裝置進行了改造。攻克了內、外筒動密封結構設計技術、大直徑薄壁圓筒自動復合TIG 焊接工藝、超長大直徑圓筒機加工藝、高性能材料的研制、高壓邊管焊接工藝、海洋飛濺區構件防腐技術、伸縮裝置工程化應用試驗方法研究等伸縮裝置研制中的關鍵技術。再制產品已陸續投入平臺的鉆井作業,現場應用情況良好。

4 隔水管伸縮裝置關鍵技術

4.1 動密封技術

在深水鉆井作業中,由于浮式鉆井船/平臺在水面上的運動,平臺井口與海底井口間的位置隨時都在變化,需要有進行位移補償的同時能夠實現環空密封的裝置,其中實現運動密封的關鍵部件為伸縮裝置密封總成。伸縮裝置密封總成在設計時須兼顧以下幾點要求:

1) 動密封效果好。伸縮裝置的密封不同于普通的靜密封,亦不同于工程設備用液壓動作桿腔的密封。因為船舶隨風浪升沉的速度較快,伸縮裝置內、外筒之間的相對運動速度較傳統液壓動密封裝置更大,要實現完全密封不滲漏難度大。

2) 相配合的密封構件為薄壁大直徑圓筒,密封行程超長,通過提高加工精度難以保證內筒外圓各段均能與密封盤根緊密接觸,僅依靠橡膠體的自壓縮,也無法實現密封。

3) 伸縮裝置工作的區域為海上飛濺區,是腐蝕形勢最惡劣的區域,內部與鉆井液和地層液體相接觸;內筒在這樣的區域中長期工作,腐蝕和磨損都是無可避免的。須保證在內筒磨損和腐蝕減薄的前提下仍能實現同樣的密封效果。

4) 密封膠體應該同時兼備耐磨、耐老化、耐油、耐化學腐蝕、耐高溫等特點,以保證在膠體可長期處于惡劣的工作條件下滿足密封要求。

5) 應具有應急備用機制,在密封膠體出現撕裂等問題的前提下,仍然能夠實現對井液的動密封,以免污染環境。

4.2 遠程控制鎖緊技術

伸縮裝置在移運和下放過程中,內、外筒處于鎖緊位置,待BOP 坐放完成以后,再打開內外筒的鎖緊機構,實現補償和密封的功能。這就要求伸縮裝置的鎖緊總成具有自動控制、動作敏捷、動作到位等特點。

1) 自動控制。傳統的伸縮裝置依靠單、雙耳板加鎖緊銷的方法進行內、外筒的鎖緊。因為伸縮裝置下放位置處于月池附近,人工操作風險極大,同時安裝和拆卸銷子都是耗時費力的工作;若能實現液壓鎖緊和解鎖,在鉆臺面操作進行遠程控制,將極大提升產品的HSE性能。

2) 動作到位。遠程控制的產品一個重大和基本的要求就是動作到位,如果所設計的機構無法做到這一點,反而比人工操作的簡單鎖緊機構更加耗時費力,并且出現故障不易修理。

3) 動作敏捷。鉆井平臺的日費率高昂,所設計的機械機構必須滿足動作敏捷的特點,方能比人力操作更有優勢。

4.3 內筒制造技術

伸縮裝置的內筒是一個超長的大直徑薄壁圓筒,整個外表面都屬于運動密封表面,對表面質量及形狀公差要求極高。同時,內筒也是主承載路徑上的關鍵件,對材料等級和缺陷控制也是十分嚴格。內筒的制造需要滿足以下要求:

1) 超長管保證直線度。內筒一般是一個十幾米的大長筒,內筒的全長直線度若不能保證,會引起密封橡膠的偏磨,最終會影響密封效果以及縮短密封橡膠的壽命。

2) 大直徑薄壁長管表面粗糙度。在伸縮裝置服役過程中,內筒與密封膠體在較大的接觸應力作用下長時間保持雙向的相對運動,若表面粗糙度無法保證,很容易造成密封橡膠的磨損甚至撕裂,影響密封效果和密封橡膠的壽命。

4.4 張緊環結構設計技術

隔水管管串與張緊設備的連接依靠張緊環實現,要求張緊環在傳遞巨大的軸向拉伸載荷條件下盡量小的傳遞轉矩,即張力環本身相當于一個極大的推力軸承,并且要求轉動平滑,啟動無爬行等。在產品設計時應達到以下要求:

1) 承載能力強。張緊環需要承載整個隔水管串的拉伸載荷,其承載力設計是產品設計中的關鍵。

2) 轉動平滑。對于部分要求可旋轉的張緊環,需確定采用液壓推力軸承或者選用傳統的軸承滿足張緊環旋轉的要求;且需要對張緊環啟動和運動過程中的摩擦阻力進行設計和檢測,轉動阻力過大同樣會引起隔水管串的扭轉過渡,引起系統損傷。

5 伸縮裝置發展方向

作為隔水管系統的關鍵部件,隔水管伸縮裝置承擔著BOP 坐放、泥漿循環密封、補償平臺升沉運動等重要功能,其可靠性十分重要。目前,海上平臺仍然存在隔水管密封失效導致的環境事故,在產品設計中,應著重關注產品的可靠性設計,通過提升設計計算水平、施工水平以及材料能力予以避免。

由于海上平臺對可變載荷十分敏感,隔水管系統的質量控制非常重要,隔水管伸縮裝置由于其較大的長度和功能集成,使其成為隔水管系統中最重要的一個環節,產品的輕量化設計可以為平臺帶來較大的經濟效益。

另一方面,由于海上工作條件惡劣,危險系數較高,自動化、智能化的裝備有利于鉆井工作的進行,且降低人員勞動強度和風險。目前,多數隔水管伸縮裝置在產品的鎖緊、解鎖,與張緊環的對接安裝,節流壓井管線出口與平臺設備的連接等工作中,依然需要人力參與。國外產品的一個趨勢就是將這些問題交由液壓、電控等更先進的自動化方案來解決,在此概念引導下,國外公司開發了一些該類產品。

張緊環和邊管終端的集成化也是伸縮裝置的一個發展方向。目前的設計中,張緊環以及邊管終端的連接多在轉盤下方以及月池上方由人工進行對接組裝。由于深水隔水管系統裝備載荷大、質量大,人工進行安裝耗時費力,且在上下升沉運動中的浮式平臺月池上方作業非常不利于人員的安全。在實現遠程控制安裝的同時進行張緊環和邊管終端的集成化設計,可以使得結構更加緊湊,操作更方便。

6 結論

1) 根據對隔水管伸縮裝置關鍵功能模塊的分析研究,以及對國外同類產品的對比分析,闡明了隔水管伸縮裝置的主要功能和關鍵技術,并提出了伸縮裝置關鍵技術的設計要點。

2) 國際領先的隔水管制造公司已經將輕量化、機械化作為優化設計的方向,并給出了一些實施范例,這也應該成為國內同行進行產品設計的發展目標和方向。包括但不限于:內、外筒鎖緊裝置平臺機械化集成操作;在位可更換的隔水管伸縮裝置密封;平臺集成控制的氣/液兩路伸縮裝置動態密封;軸承/液壓的低轉動摩擦張緊環;機械式易安裝的邊管終端接頭及其工具;低摩阻耐海洋氣候防腐涂層。