質量保證:從PFMEA分析到控制計劃編制

—— 來自產品線一線實踐及第二方質量審核的經驗分享

◆黃利平 / 文

近些年來,包括亞力克(Aggreko)、華為在內的一些國際國內大型采購商在開展第二方產品質量認證認可時,對輸配電行業的供方質量保證能力提出了一些特殊的審核要求,比如控制計劃。這是一個值得注意的動向。

控制計劃源于IATF 16949質量管理體系五大工具,是汽車等行業開展IATF 16949認證的必備文件。然而就國內的輸配電行業而言,控制計劃開展得還不夠普遍,一旦被要求作為審核證據提交,被審核單位難免手忙腳亂,甚至陷入“不符合—整改—不符合—再整改”的惡性循環。

對輸配電行業,作為一種新的方法工具和理念,控制計劃如何促進產品和過程質量保證能力提升;具體工作如何去開展;控制計劃與我們編制的工藝守則、作業指導書、檢驗規范等過程控制類文件是怎樣一種關系等,都值得深入分析和探討。

實際上,控制計劃跨越三大部分工作:工藝流程、PFMEA、控制計劃。日常工作中,我們除了工藝流程接觸較多外,其它兩項對大部分產品線來說恐怕還是空白。為此,筆者結合幾個產品線的控制計劃開展以及外部第二方審核過程的經驗和體會,與大家做個分享。

引言

控制計劃是在假定設計符合要求這一前提條件下,對產品和過程實行質量控制。

對產品要控制什么?控制產品特性,即影響產品質量的設計參數:外觀、尺寸、功能、性能、可靠性等,包括成品和零部件的控制。

產品是過程的結果,因此我們通過控制過程來達到對產品特性的控制。

對過程要控制什么?控制過程特性,即影響產品特性的制造過程參數,如環氧澆注的固化溫度和時間、焊接速度等,將人機料法環測中的一個或多個過程要素的變量控制在預定的允差范圍內。

PFMEA分析是編制控制計劃的基礎

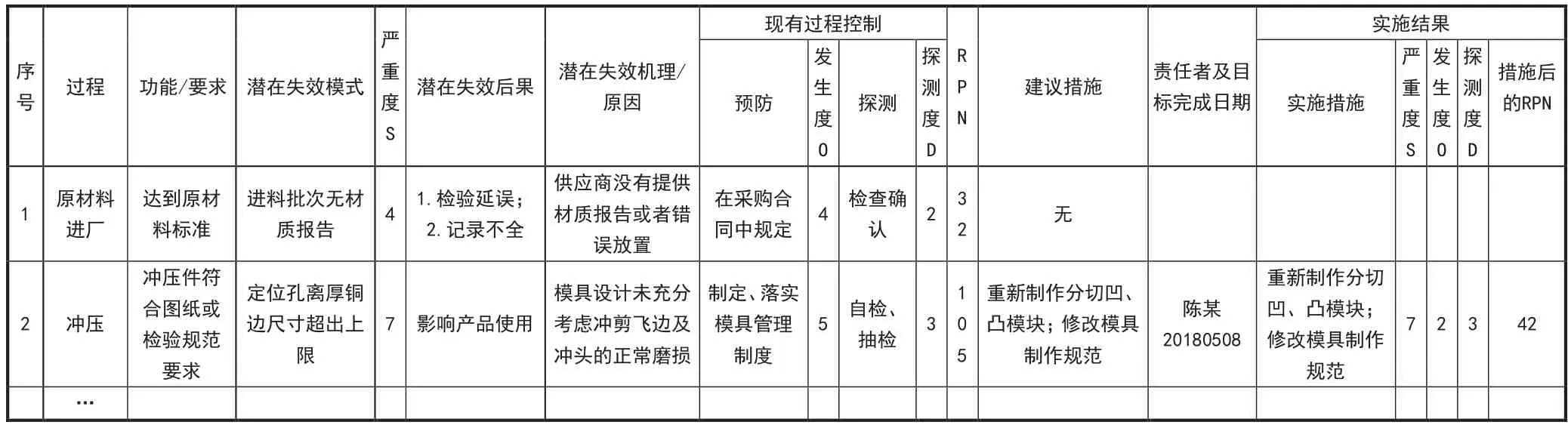

控制計劃編制的第一步是先確定產品/過程的工藝流程,然后開展PFMEA過程潛在失效及后果分析,再根據分析的結果編制控制計劃。其中,PFMEA分析是整個過程的重點和難點。

PFMEA是用來分析產品的制造和裝配過程中各種潛在的失效模式、失效后果及其起因/機理,并針對性采取預防措施的方法和工具,涵蓋產品/過程問題發掘、問題性質界定、根本原因分析、對策措施的制定、后期驗證等結構化流程并預防問題發生。具體流程:①問題發掘:確定過程的所有潛在失效模式;②問題性質分析及評價:各類失效模式可能造成的后果及風險評價;③對產生問題的原因進行分析;④風險排序:對各類失效的風險進行高低排序;⑤制定對策措施:確定和控制過程的變量,依次對高風險項采取消除措施。

PFMEA分別從嚴重度、發生度、探測度這三個維度對問題的性質及風險大小進行界定,以及對問題堆按風險大小進行排序,對快速找到要優先解決的問題,非常有幫助。PFMEA在吸收以往個人或者產品經驗后,能夠更好地發揮團隊優勢,做到集思廣益,減少非預期修改。PFMEA突出問題的解決過程,使知識得以傳承和沉淀,是今后工藝(過程)開發的重要方法與工具,并有利于年輕工程師快速、健康成長。

審核老師關注點:PFMEA分析過程的內在邏輯性;針對高風險項的風險消除措施是否落實,以及過程相關文件是否做出對應的修正等。這些正是PFMEA的精髓所在。只有真正掌握PFMEA,并按PFMEA要求去做,才能夠拿出信得過的控制計劃。

正泰電氣股份有限公司多年前就著力于FMEA潛在失效模式與后果分析的培訓與推廣,但是具體到部門或者個人,對PFMEA方法工具的認識特別是實際操作層面,普遍存在著不少差距,要拿出一份滿意的PFMEA表單并不容易。這是今后要努力改進的方向之一。

表1是某產品線項目的PFMEA分析參考表單。

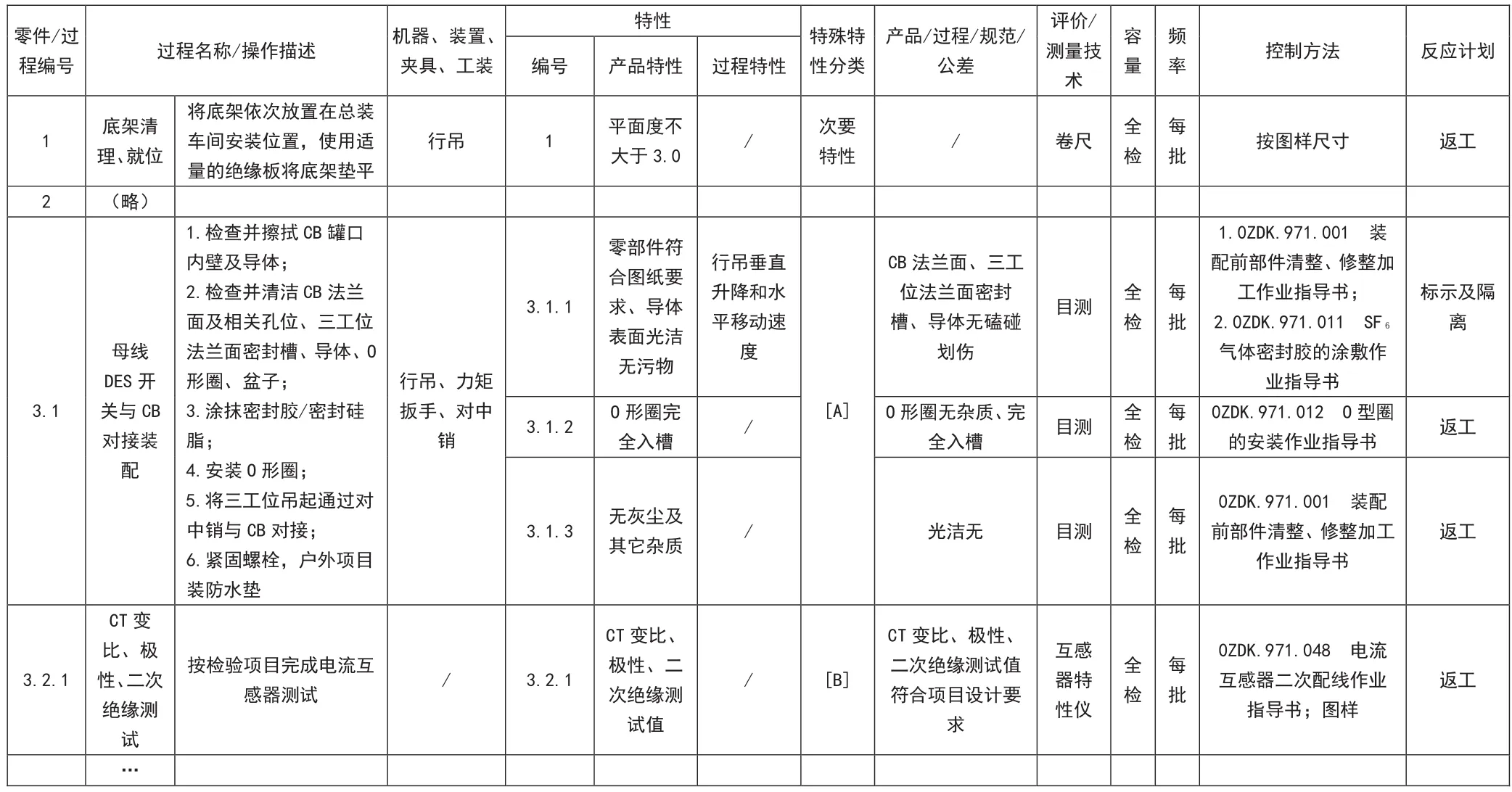

控制計劃的編制要點

控制計劃源于IATF 16949質量管理體系五大核心工具,涵蓋進貨、生產、出廠各階段所需的控制措施。

控制計劃在過程分解(工藝流程)的基礎上,確定每個工序需要控制的產品和過程特性(即質量要求),再確定對應的控制措施。

控制計劃的編制建立在PFMEA之上。PFMEA分析帶來兩大好處:對過程特殊特性進行了識別和完善;對人機料法環測過程諸要素的變量范圍進行分析和確定。這些是編制控制計劃的基礎。

以下列舉了人機料法環測過程諸要素的常見控制方法。

人:上崗證、監督抽查等;

機:定期保養、定期校準、運行檢查、巡檢、自診等;

料: 檢測控制、合格證、成分檢測報告等;

法:工藝文件、作業指導書、檢驗規范、操作規程、工藝驗證、工藝紀律檢查、過程審核等;

環:濕度計、溫度計、含塵檢測等;

測:檢測控制等。

控制計劃尤其關注對過程特殊特性的控制。過程不穩定、過程能力不足、檢驗方法及頻次等發生變化時,應及時修訂控制計劃。

審核老師關注的重點:產品和過程的特殊特性是什么;產品和過程的規范性要求/公差范圍以及對應的控制方法;表單中注明的控制方法是否和工藝文件或者檢驗規范一一對應等。

表2是某項目控制計劃實例。

表1 PFMEA(參考案例)

編制控制計劃的意義

控制計劃是一份綱領性文件,統領產品和過程控制的全局,對于提升產品和過程質量保證能力有非常重要的意義。不僅用于產品認證認可,也是各類工藝文件、作業指導書、檢驗規范編制的基礎依據。除在工藝(過程)開發過程中發揮重要作用外,還可用于對現有產品和過程進行梳理和完善。

其實,我們的大多數在線產品過程控制都有相關的工藝文件、作業指導書,以及成品、零部件的各類檢驗規范、產品質量特性重要度分級表、關鍵工序的質控點等,可謂門類齊全。為什么Aggreko不拿這些作為過程是否得到控制的審核依據,而要專門強調控制計劃呢?

首先,控制計劃涵蓋每個工藝流程的控制,一張表單就能窺視產品和過程控制的全貌,特別是用戶關注的針對特殊特性的控制更是一目了然;其次,控制計劃是建立在PFMEA潛在失效及后果分析這一國際通行規則基礎之上的,質量保證能力值得信任。

表2 控制計劃(參考案例)

體會和啟示

我們應時時關注顧客需求信息的變化,并站在國際視野高度主動對接和滿足顧客要求,優化流程、與時俱進、未雨綢繆。雖然這次Aggreko公司作為合作方給了我們控制計劃修正和復審的機會,但是為了增強顧客信心、及時提供高質量的控制計劃,一次性通過內外部審核才是今后努力的方向。為此,工藝工程師、質量工程師團隊應加強諸如PFMEA、控制計劃等新方法、新工具的學習,提升素養。

另外,控制計劃是產品和過程控制的綱領性文件,統攬全局,無論是在新過程開發還是對現有過程的梳理方面都具有現實意義。我們要有目的地開展相關研究和推廣工作,以提升產品和過程質量保證能力,減少非預期修改。可能的話,控制計劃等新的質控方法應整合到產品設計開發管理或者工藝管理文件中,從源頭上加以規范。