黔北礦區煤層頂板水平井鉆井關鍵技術

胡焮彭,趙永哲,徐堪社,王林杰,李 鵬,段會軍

(1.煤炭科學研究總院,北京 100013;2.中煤科工集團西安研究院有限公司,陜西 西安 710077)

西南地區(指貴州省、云南省、四川省和重慶市)煤炭資源豐富,煤炭資源總量約占全國儲量的10%,是我國南方片區主要的產煤區域。該區域受地質構造運動影響,導致地質構造復雜,煤與瓦斯突出礦井居多,是我國煤礦瓦斯災害的重災區[1]。黔北礦區地處貴州高原西北部,煤層具有“層數多、厚度薄、成群分布”的特點[2],瓦斯含量豐富。自2009 年初在該區塊摸索煤層氣勘探開發工程模式以來,分析了各類煤層氣開發技術對該地區煤層氣地質條件的適應性,試驗鉆進了較多不同的地面煤層氣開發井型[3-4],同時改進鉆完井技術、壓裂排采工藝等,但并未取得顯著突破[5]。多數煤層氣井因地層條件復雜、松軟低滲煤層發育且塑性較強,依然存在井眼穩定性較低、鉆孔效率和質量有待提高、壓裂排采效果差等問題,工程有效性和地質適應性難以適配,煤層氣資源“可見難取、有氣難出”[6]。針對此問題,圍繞如何高效抽采區域煤層瓦斯,實現先抽后采目的,馬耕等[7]提出“虛擬儲層”的概念,即利用臨近煤層的巖層(頂底板)部署水平長鉆孔進行井下瓦斯抽采,并在煤礦井下成功應用實施;劉貽軍等[8]針對貴州省煤儲層條件,提出了煤層氣儲層增產改造技術和排采工藝技術;張群等[9]通過科研攻關,提出頂板水平井分段壓裂高效抽采模式,取得了良好的工程試驗效果,為碎軟低滲煤層地面瓦斯治理指明了方向。借鑒淮北礦區蘆嶺煤礦頂板巖層水平井煤層氣開發技術[10],以對江南煤礦為研究對象,本土化改進工藝措施,施工一組U 型水平對接井,該井組由水平井H2 和排采直井V2 組成。通過將水平井H2 的水平段布置并控制在煤層頂板中,開展適用于同地區的煤層頂板水平井鉆進關鍵技術研究,利于后期實施定向射孔和分段水力壓裂抽采煤層氣,為同地區煤層氣地面開發提供思路。

1 地層特征及技術難點

對江南煤礦主體處于大方背斜與落腳河向斜之間,地層傾角8°~15°。目的層位M78 煤層位于二疊系龍潭組下部,煤層氣資源量11.80~16.79 m3/t,占總資源量的28.14%。礦區內地層切割嚴重、斷層縱橫交錯。據地質填圖和鉆孔揭露,主要鉆遇第四系(Q)、三疊系下統夜郎組(T1y)、二疊系上統長興組(P3c)、二疊系上統龍潭組(P3l)及二疊系上統峨眉山玄武巖組(P3β)等。地層主要特點:第四系為松軟黃土層,主要為殘積、坡積物、黏土等,易垮塌;煤系上覆地層石灰巖和泥灰巖段巖溶、溶蝕、裂隙現象發育;煤層頂板主要為泥巖、粉砂巖互層,底板為粉砂巖、炭質泥巖、黏土巖等,夾大量團狀黃鐵礦;M78 煤層厚度1.70~2.10 m,平均厚度1.90 m,煤層起伏變化大,煤質結構松散,易垮塌。

基于上述地層特征,H2 水平井主要存在以下技術難點:

a.裂隙、巖溶發育,地層漏失問題,制約著鉆井施工周期及定向井眼軌跡控制。

b.缺乏詳盡的地質資料,復雜的地層條件及多煤層干擾,嚴重制約著精準著陸。

c.目標煤層起伏變化大,為了保證后期壓裂,設計要求精準控制水平段軌跡在 M78 煤層頂板0.5~2.0 m 內鉆進,水平段井眼軌跡控制難度大。

d.水平段固井,水泥漿易通過連通通道壓入直井,或與直井井筒內液體發生置換進入直井,為后期壓裂排采作業增加了難度。

2 井眼軌道與井身結構優化設計

2.1 井眼軌道設計

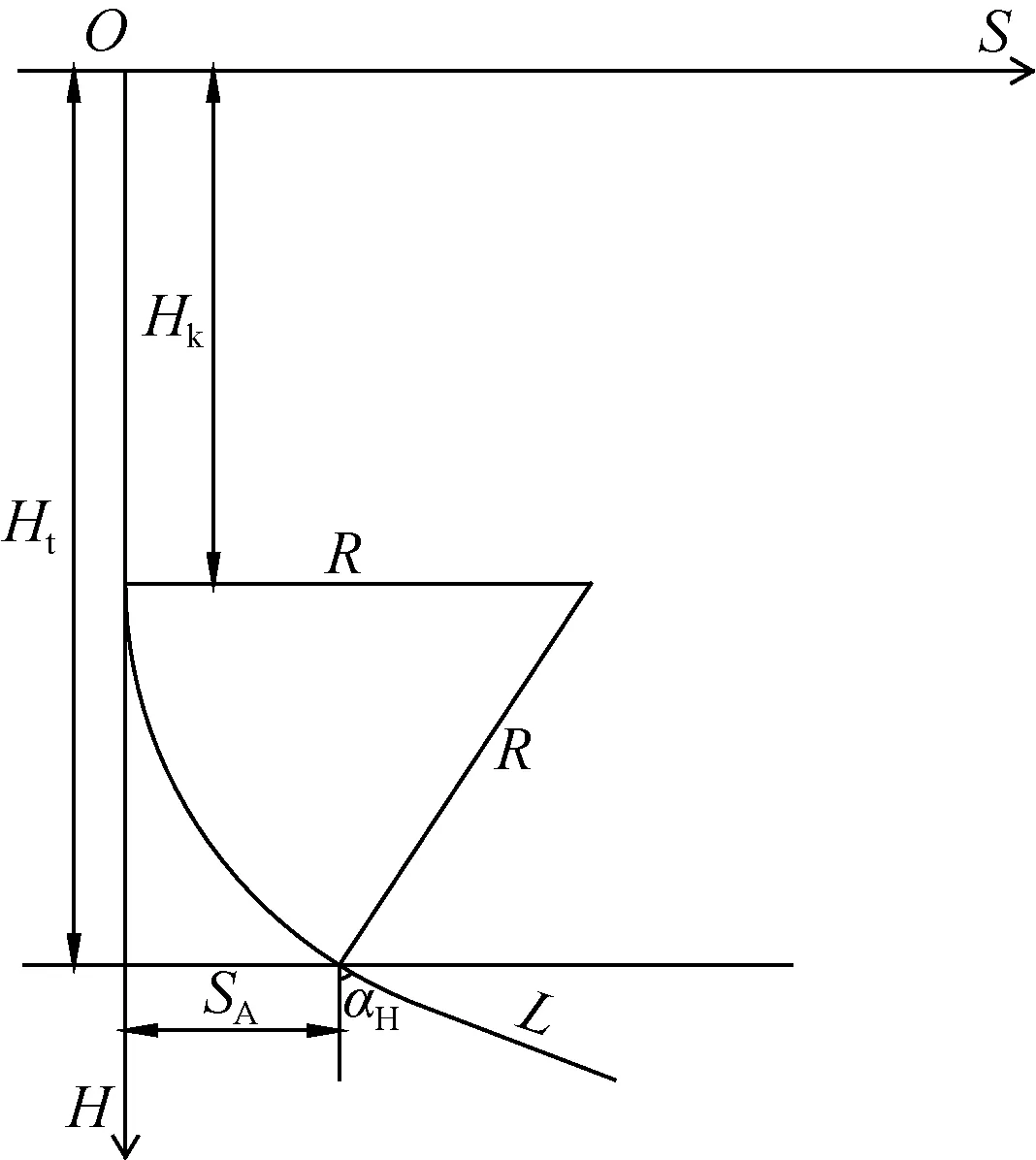

綜合地質資料和煤層氣水平井施工經驗,H2 水平井由于垂深限制,采用“直–增–水平”單增形軌道剖面[11-12](圖1)。造斜段設計垂深352~607 m,盡量避開裂隙、巖溶漏失地層。

圖1 固定參數法設計單增軌道Fig.1 Fixed parameter method for designing single-increasing track

如圖1 所示,當造斜點垂深Hk選定時,根據軌道設計固定參數法計算:

式中R為曲率半徑,m;SA為靶前位移,m;K為造斜率,(°)/30 m;Ht為目標點垂深,m;αH為井斜角,(°);Hk為造斜點垂深,m;

H2 井設計井深1 672.09 m,當造斜點位于井深352 m 處時,由此可計算出,造斜率半徑為260 m,靶前位移為261.61 m,著陸點位于井深766.47 m 處,全井最大狗腿度為6.26°/30 m,井眼軌跡的水平投影走向291.97°。

2.2 井身結構優化設計

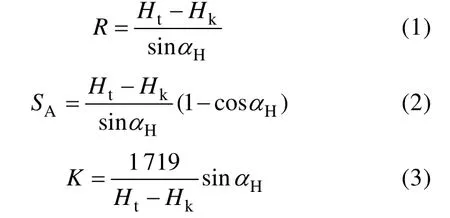

根據對江南煤礦地層條件與構造特征,結合鄰井資料,H2 井采用三開井身結構,如圖2 所示。

一開采用Φ444.5 mm 鉆頭鉆入基巖以下20 m,下入Φ339.7 mm 表層套管封固地表易漏地層。

由于水平井布置區域鄰井資料較少,勘查精度相對較低,煤系存在多套煤層,且受區域構造影響較大,為確保三開水平井段目標靶區地層段的鉆遇率,二開需采用Φ215.9 mm 鉆先導孔的方式提前揭露著陸點,掌握目標層段巖性及埋深相應特征,為造斜段井眼軌跡精確著陸提供條件。隨后以Φ311.15 mm 鉆頭擴孔完鉆,下入Φ244.5 mm 技術套管。

三開采用Φ215.9 mm 鉆頭沿煤層頂板水平鉆進至設計井深與V2 井進行精準偏心對接連通[11],下入Φ139.7 mm 生產套管固井。

圖2 井身結構示意Fig.2 Wellbore structure diagram

3 關鍵技術

井組施工過程中問題難點相互關聯,通過單一技術手段或常規水平井技術方案難以取得良好的鉆進效果。因此,必須依靠多種技術互相配合,才能提高H2水平井鉆進速度與質量,確保安全高效施工。

3.1 上部地層裂隙和巖溶漏失防漏堵漏

對江南煤礦上部巖層裂隙發育,多為連通性溶洞或嚴重漏失層,且與地下水系連通。采用常規鉆井液鉆進,往往是“有進無出”[14],會出現機械鉆速低、漏失嚴重或井口失返、污染水源等問題。考慮各方面因素,一開采用空氣潛孔錘鉆進,可有效避免井漏失返等復雜情況。

一開空氣潛孔錘鉆具組合:Φ444.5 mm 潛孔錘+Φ178 mm 無磁鉆鋌+Φ178 mm 鉆鋌+Φ165 mm 鉆鋌+Φ127 mm 加重鉆桿。

鉆井工藝參數:轉盤轉速30 r/min,風壓2.5 MPa,風量120 m3/min。

原表層設計進入基巖20 m 完鉆,表層設計深度約50 m。由于井場地處山谷河道區域,空氣鉆鉆進過程中地層裂隙發育,出水嚴重,鉆進至52 m 完鉆下套管,固井過程中水泥漿全部漏入裂隙。為探明下部地層裂縫發育情況,決定采用表層套管護壁,更換Φ311.1 mm 空氣潛孔錘繼續鉆進。若下部地層無裂隙、巖溶發育,則采用井口回灌水泥漿封固表層;若下部裂隙、巖溶發育,則加深表層。鉆進至198 m 處遇放空型溶洞,繼續鉆進至243 m,起出護壁套管,擴孔至243 m,再次下入表層套管,采用“穿鞋蓋帽”法固井,表層完鉆。

3.2 空氣潛孔錘鉆進防斜打直技術

上部地層傾角大,軟硬地層互層,灰巖巖溶裂隙發育,鉆遇溶洞幾率較大,空氣潛孔錘鉆進普遍存在井斜不易控制的問題,需綜合考慮地層傾角、地層各向異性、巖屑在井壁形成墊層、鉆具組合及鉆壓等因素的影響[15]。采用塔式鉆具組合,輕壓吊打,最大限度地降低鉆具彎曲,減小鉆頭側向力。當潛孔錘接觸溶洞底部新地層時,需降低鉆壓,上提下放反復劃眼,保證井眼軌跡中心線垂直,以求達到預期的井斜控制目的。

3.3 造斜段精準著陸控制

為了精準控制井眼軌跡,提高鉆具造斜能力,造斜段采用兩級施工,第一級采用Φ215.9 mm 動力鉆具施工先導孔并控制精準著陸,第二級采用Φ215.9 mm 鉆頭控制軌跡精準著陸。

二開定向鉆具組合:Φ215.9 mm PDC 鉆頭+Φ172 mm 螺桿(1.5°)+Φ127 mm 無磁承壓鉆桿+Φ165 mm EMWD短節+Φ127 mm加重鉆桿+Φ127 mm鉆桿。

鉆井工藝參數:轉盤轉速30 r/min,鉆壓40 kN,排量30 L/s。

二開采用EMWD(Electric Measure While Drilling)定向鉆進至井斜65°后進行先導孔施工,穩斜鉆穿煤系以下20 m。若電測不到底,則采用鉆桿傳輸測井,通過電測數據反推確定M78 煤層頂底板位置,根據現場巖屑錄井、氣測錄井數據進行核實,為精準著陸提供第一手數據,降低著陸誤差,并對M78煤層及頂底板進行伽馬數據錄取,為水平段井眼軌跡控制提供參考。

根據先導孔掌握M78 煤層準確垂深后,優化造斜段井眼軌道,確定回填井段長度,采用EMWD加密測量,利用已掌握的地層自然造斜規律和定向鉆具造斜能力,實現井眼軌道軟著陸[16]。

同時,由于EMWD 信號傳輸存在時間差導致實鉆過程中信息滯后,應根據參數值預測當前鉆頭信息及前進方向趨勢[17]。通過調整工具面并注意反扭角的影響,將造斜井段方位嚴格控制在設計方位的(±2.0°)范圍內,閉合方位偏差0.2°以內。

軟著陸后起鉆,采用Φ311.15 mm 鉆頭進行擴孔作業后,下入Φ244.5 mm 技術套管封固。

3.4 水平段軌跡精細控制

三開鉆具組合:Φ215.9 mm PDC+Φ172 mm 螺桿(1.25°)+Φ210 mm 球形扶正器+Φ172 mm 定向接頭+Φ165 mm 無磁鉆鋌+Φ165 mm 短無磁+Φ127 mm鉆桿+Φ127 mm 加重鉆桿+Φ127 mm 鉆桿。

鉆井工藝參數:轉盤轉速30 r/min,鉆壓60 kN,排量23 L/s。

采用電磁波傳輸信號的隨鉆測量儀器(EMWD),利用環空壓力監測第一時間判斷井下異常情況,利用實測方位伽馬與二開M78 煤層及上下頂底板伽馬值對比,實時監測井眼軌跡偏離情況,確保井眼位于煤層以上0.5~2.0 m 范圍內鉆進。

水平段采用柔性鉆具組合,以復合鉆進為主,滑動鉆進為輔。鉆進過程中使用“倒裝”鉆具組合以減小井壁摩阻與扭矩,確保鉆壓的有效傳遞。

井底螺桿鉆具組合對水平井導向鉆進至關重要。為了實現軌跡精細控制,應充分考慮鉆具組合類型、井眼幾何參數、鉆井工藝參數、地層特性及鉆頭類型等影響單彎螺桿造斜趨勢的眾多因素[18];需確保下部鉆具實際造斜率比設計造斜率至少高20%[19]。

由于下部鉆具組合的幾何參數影響造斜能力,根據“三點定圓”原理,采用幾何造斜率的計算方法計算下部螺桿鉆具的造斜率[20]。運用上述原理可預測現場不同螺桿鉆具的造斜率,選擇合適的螺桿馬達鉆具組合入井導向鉆進。

同時采用間斷性探煤頂的方法,精細控制水平段井眼軌跡,通過設計探煤頂軌道,調整穩斜角鉆進直至發現目的煤層,以確保實鉆軌跡與煤層的距離處于掌控范圍內[10];并根據伽馬數據、巖屑錄井、鉆時錄井等資料,及時微調方位和井斜,控制狗腿度在(3°~5°)/30 m 范圍內。

3.5 精準偏心連通技術

H2 與V2 井為了實現精準偏心連通,采用電磁測距法(Rotary Magnetic Ranging System,簡稱RMRS)[21]。當水平井定向鉆進距V2 井100 m 左右時起鉆,下入Φ215.9 mm PDC+Φ165 mm 強磁短節 +1.5°螺桿+MWD(Measure While Drilling)組合進行連通作業,實時進行測量數據的誤差分析,從MWD 數據和多點軌跡數據比較實鉆軌跡的偏移量,并根據ESS(Electronic Survey System)數據,校正至連通點的剖面,以確認洞穴(目標點)在待鉆軌跡線偏差范圍內。

鉆進至距連通點70 m 后實時精確控制,根據每個測點方位變化,計算當前測點閉合方位和預測鉆頭處方位變化,及時將井眼方向糾正至連通點位置。

每3~5 m 測斜一次,快速確定井底動力鉆具的增降斜、增降方位的趨勢,監測井眼方向。接近洞穴時,根據防碰原理,專用的軌跡計算軟件進行柱面法掃描,判斷水平井與洞穴中心的距離,從3D視圖上分析軌跡每接近洞穴一步時的變化趨勢。利用Vector 信號,判斷洞穴的位置和偏離情況,及時調整軌跡,以達到偏心連通的目的。

3.6 固完井技術

煤層氣頂板水平井為了實現分段壓裂,下完套管后水平段需全井段水泥封固,套管能否下至預定位置、水平段封固質量及水泥漿易壓入直井問題有待進一步研究。

套管下深距洞穴越短越好,預留裸眼段越長,后期排采過程中裸眼坍塌易堵塞連通通道,套管若下入洞穴,將會給直井后期修井和撈煤粉作業制造困難,因此,精準丈量套管尤為重要,套管下深距洞穴距離1 m 范圍為宜。

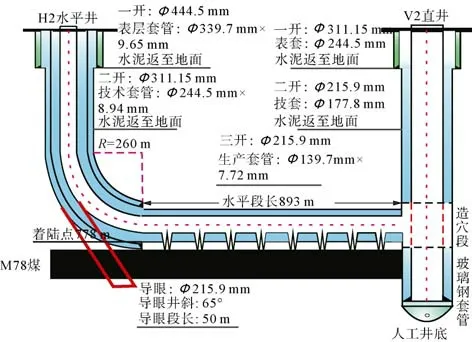

為了保證套管下入預定位置和固井質量,H2 井優選彈性整體式扶正器[22],如圖3 所示,套管串每兩根加入一只扶正器,同時,在水平段打入玻璃微珠,降低套管下入摩阻。

圖3 彈性整體性扶正器Fig.3 Elastic integral centralizer

為了防止水平井固井水泥漿進入直井,對直井井口進行關井處理,同時加工一根5 m 左右短套管,提前灌滿水泥漿,待完全凝固后放置在入井套管串下部第一和第二根中間,并提前在地面將下部第二根套管加工開孔使之形成水泥漿上返通道,通道距洞穴15 m 左右,能有效防止水泥漿進入直井。

4 現場應用

通過關鍵技術攻關研究,保證了H2 水平井順利施工,該井一開鉆深243 m,表層套管下深236.38 m;二開鉆著陸井深778 m,技術套管下入井深776.38 m;三開鉆至井深1 671.5 m,生產套管下深1 671.02 m,水平段長893.5 m,全井平均機械鉆速8.76 m/h。

在水平段鉆進過程中,現場經核算1.25°單彎雙穩螺桿在不考慮地層因素、鉆進參數的情況下,造斜率為8.87°/30 m,故選擇1.25°螺桿鉆具完全能滿足于水平段鉆進。

同時,以導眼孔M78 煤層(伽馬值20~50 API)、頂板(粉砂巖伽馬值70~108 API)、底板(泥巖伽馬值120~200 API)伽馬測井數據為依據,三開根據方位伽馬值、電阻率參數、巖屑、氣測等監測手段,使水平段軌跡精細控制在距煤層頂板0.5~2.0 m 范圍內。通過精細化施工防止井眼坍塌、卡鉆等井下事故,在井深1 661 m 處成功實現精準偏心連通。

5 結論

a.針對對江南煤礦煤儲層條件,提出在巖性較為穩定的煤層頂板中布置水平井,通過優化井眼軌道設計、合理調整井身結構、防漏堵漏技術、井眼軌跡精準控制、偏心連通技術、固完井技術,攻關形成煤層氣頂板水平井優快鉆進關鍵技術。基本解決了對江南煤礦井壁與煤層不穩定等水平井鉆進技術困難,可為煤礦區煤層氣排采利用提供技術支撐,也為對江南煤礦今后煤層氣水平井鉆井施工提供借鑒意義。

b.利用地質導向技術綜合錄井信息分析,保證水平井在距煤層頂板最優范圍內延伸并順利完井,使水平井段鉆遇率為89%,為后期水平井定向射孔和分段壓裂儲層改造打下基礎。通過研究優化水平井鉆完井工藝技術,提高了井眼軌跡控制精度,有效避免了鉆進過程中復雜事故的發生,大幅降低了鉆井成本,全井機械鉆速提高了約70%,鉆井周期整體縮短了40%。采用磁性導向鉆井技術精確連通水平井與垂直井,使排采單井產氣量明顯增加,經濟效益顯著,為井下巷道掘進及采煤工作提供了安全保障。