浙貝母智能化分級設備研究及應用

王紅莉,史淑敏,孫曉林,丁軍優,阮燁亮,倪忠進

(浙江農林大學工程學院,浙江杭州 311300)

作為“浙八味”之一的浙貝母藥用歷史悠久,是貝母類品種中用于藥廠投料最大的品種[1]。據了解,在浙貝母種植前需要對其進行選種工作,種子有大、中、小籽三種類型。經比較,大籽兩瓣分散,不適于機械化播種;小籽種植后產量低;而中籽(2-3cm)種子飽和,適合機械化種植。但浙貝母數量多,人工分選任務重,同時為了便于銷售及規范生產,對浙貝母進行智能分級是很有必要的[2]。然而,現有的作業裝置僅以薯類挖掘機具來代替,機具較單一、品種少[3]。除此之外,浙貝母的種植區域主要分布在地形復雜的丘陵地區,但丘陵山地的土壤粘性較大,一般的振動機構無法較好地實現貝土分離[4]。目前專門針對浙貝母的分級設備暫無公開報道,浙貝母分級機械極為匱乏,無法滿足市場需求。

現有平貝母、馬鈴薯類的分選機:一是宋江等人[5]設計的振動式平貝母篩分機。他們對程立杰等人[6]采用鋼絲網制作的滾動圓篩進行了改進,但仍存在機器分離能力弱、被分選物破皮刮損等問題。同時,他們在現有擺動式平貝等級篩分機的基礎上,又設計了螺旋式平貝母等級篩分機[7]。平貝母的體型偏圓,而浙貝母整體為扁平狀,在過篩縫時易出現因側面較窄而提前掉落的情況。二是馬松柏等人[8]基于復合形法優化設計研究的馬鈴薯分級機。他們利用matlab分析馬鈴薯在振動篩上的運動及動力學特性。根據物料大小不同、重量不同,物料在篩面上運動的距離也不同進行分級。但此法主要依靠摩擦力,易使浙貝母破損。

通過以上分析,以收獲期浙貝母為研究對象,本文設計研制出一種簡單易行的浙貝母智能化分級設備。通過對浙貝母幾何參數的測量,分析研究其直徑、厚度和重量相互關系,確定導料孔的形狀和尺寸大小,保證浙貝母分級的準確性;通過對浙貝母置于導料桶和傳送帶時的動力學分析,確定進料、傳送帶、液壓推桿、集料裝置的速度與輸入轉速之間的關系,從而設計出一種分級準確的自動化浙貝母分級裝置。

1 整體裝置

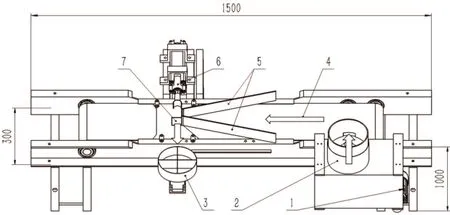

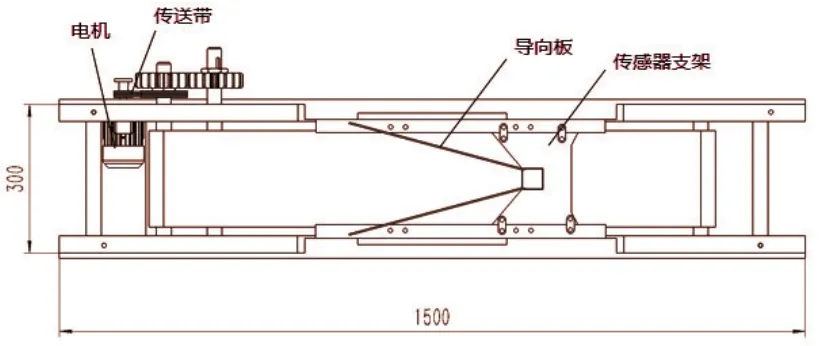

如圖1所示(箭頭方向為浙貝母走向),該浙貝母分級設備主要由雙層進料裝置、導向板、液壓推桿、傳感器、分級收集裝置、電動機、機架等組成。工作流程:電機軸帶動上料內筒轉動,利用旋轉產生的離心力將浙貝母甩向內筒邊緣,當內外層孔重合時,原處于內孔位置的浙貝母失去阻力脫離圓筒,經導軌逐個輸送至傳送帶后,在導向板的引導下到達重量傳感器;傳感器對浙貝母的重量進行檢測后將結果發送給收集裝置的控制系統,使其旋轉到相應重量范圍所對應的收集區域。同時,液壓推桿開始作用,準確地將浙貝母推進目標區域中。當某個收集區域重量(或個數)達到額定設置存儲值時,報警器響,提醒工作人員替換收集袋,避免收集袋儲存量過大造成不必要的損失。

圖1 整體分級裝置

2 關鍵零部件設計

2.1 進料裝置

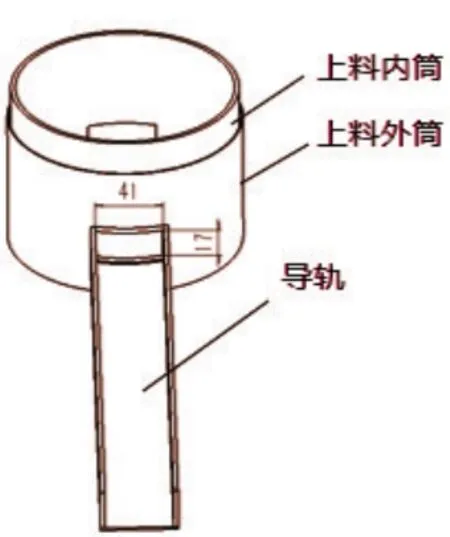

進料裝置為雙層圓筒。內筒底部焊接一半徑小于二分之一筒壁的圓錐,其目的是引導浙貝母向內筒四周滾動,筒底通過聯軸器穿過外層圓筒與電機軸相連,側面開有四個長方形孔。考慮到浙貝母的常見尺寸為1~4cm,其對應厚度約為0.8~1.6cm,因此孔的寬度設為4.1cm,高度設為1.7cm,以保證每次只出孔一個浙貝母,并使用彈性材料以防止浙貝母出孔時刮傷。外筒直徑稍大于內層筒并與機架相連固定不動,側面開鑿一個與內層筒壁相同尺寸的孔,孔正方朝向下方傳送帶,同樣使用彈性材料。可根據需要在內筒上設置更多數目的孔,提高分級精度。進料裝置如下圖2。

圖2 進料裝置

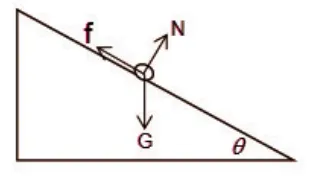

為確保浙貝母在上料外筒的滑軌上能正常下滑,對滑軌上的一顆浙貝母進行受力分析,受力分析圖如圖3所示。

圖3 浙貝母受力分析圖

(G為浙貝母自重,m為浙貝母的質量,g為重力加速度,N為滑軌對貝母的法向支持力,f為滑動摩擦力)保證浙貝母能在滑軌上自由下滑的條件是:(m為滑軌與浙貝母之間的滑動摩擦系數)

2.2 輸送裝置

輸送裝置由電機、傳送帶、皮帶、導向板等組成,如圖4所示。通過皮帶輪的動力傳遞,電機帶動傳送帶順時針轉動。在傳送帶的兩側均裝有一塊導向板,固定在機架與傳感器支架上,用以引導浙貝母準確無誤地到達重量傳感器,同時防止浙貝母從傳送帶旁側漏出。

圖4 輸送裝置

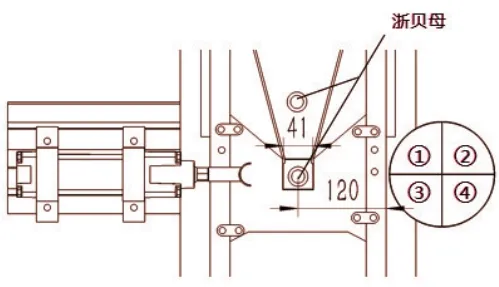

2.3 收集與分級裝置

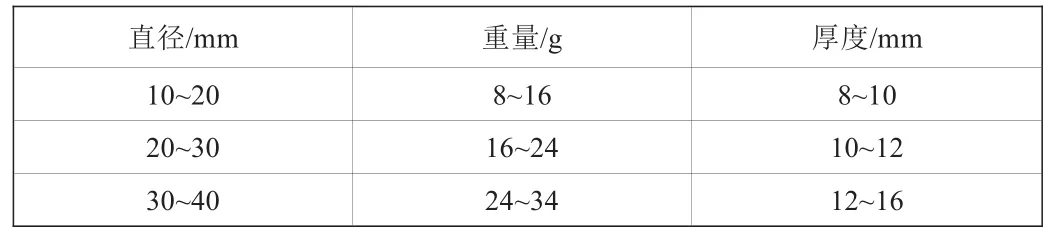

根據金華市磐安縣浙貝母種植基地的實地考察結果得知,來年作為種子的浙貝母尺寸為20~30mm,投入市場的尺寸為10~20mm、30~40mm。因此,本方案將收集裝置分為如圖5所示的①②③④四個區域,收集的浙貝母尺寸分別為10~20mm、20~30mm、30~40mm和其它。因測量重量較測量尺寸方便許多,故將不同直徑的浙貝母重量整理如下表1,再通過測量浙貝母的重量對其進行尺寸分級。

圖5 收集與分級裝置

表1 浙貝母直徑、重量、厚度對照表

3 傳動關系

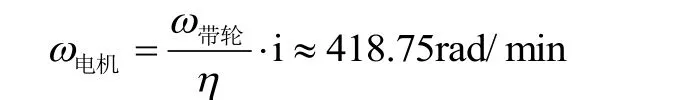

初定傳送帶的速度為 v =12m/min=200mm/s 。皮帶輪的半徑R2=60mm,得皮帶輪的角速度w帶輪=v/R2?3.35rad/s 。可計算出所需電機的轉速:

式中:i——傳動比,取2;h——傳動效率,取0.96;

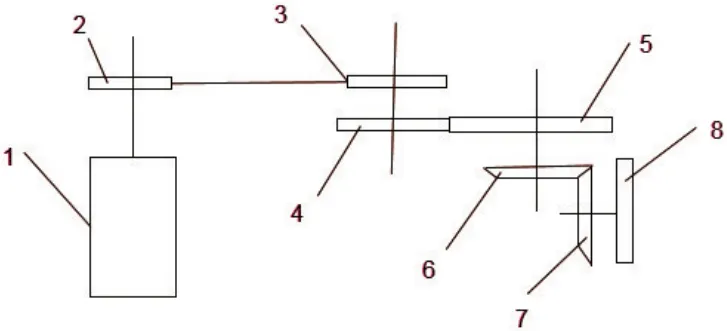

進料裝置的內壁轉速由電機提供。其動力傳遞關系如圖6所示,傳遞路徑為電機?小帶輪?大帶輪?圓柱小齒輪?圓柱大齒輪?圓錐小齒輪?圓錐大齒輪?上料內筒。

圖6 動力傳遞關系圖

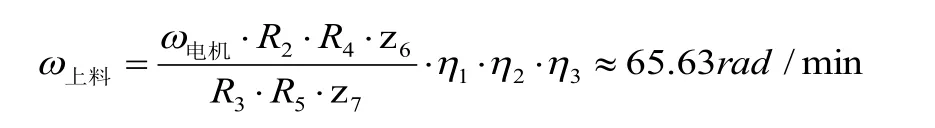

可計算出上料內筒的轉速:

式中:R2——小帶輪的直徑,取60mm;R3——大帶輪的直徑,取80mm;

R4——圓柱小齒輪的直徑,取60mm;R5——圓柱大齒輪的直徑,取80mm;

z6——圓錐小齒輪的齒數,取54;z7——圓錐大齒輪的齒數,取77;

h1——帶輪傳動效率,取0.96;h2——圓柱齒輪傳動效率,取0.97;

h3——圓錐齒輪傳動效率,取0.96.

綜上可得送料內筒每分鐘約轉23.5圈,則該上料機構每分鐘可以運送94個浙貝母,即上料速度t=0.638s/個。因此,將液壓推桿來回運動一次所需時間設置在0~0.638s內即可滿足裝置工作要求。(在滿足傳動機構壽命的前提下,減小傳送帶輪直徑、增大傳動比均可提高裝置工作效率)。

4 控制系統

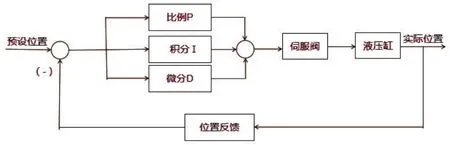

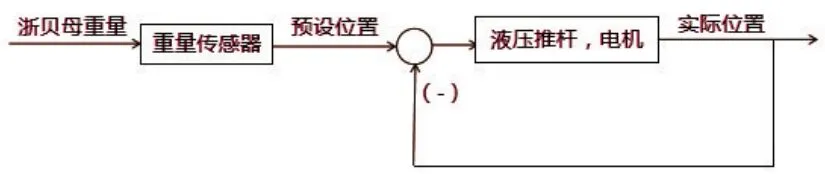

考慮到本設計將處于長期工作狀態,液壓推桿頻繁往復運動將對液壓油溫、液壓系統密封性、液壓油質量、內部件磨損情況造成影響,故采用PID控制算法,微分部分預測誤差,并在誤差產生之前消除誤差;積分部分使系統消除穩態誤差,提高無差度。PID控制器原理圖如圖7所示。浙貝母到達重量傳感器后,將壓力值轉換為電信號,經模數轉換后的數字信號與預設值進行比較得位置偏差,根據偏差值的不同控制液壓推桿與電機轉角。控制系統信號流程圖如圖8所示。

圖7 PID控制器原理圖

圖8 控制系統信號流程圖

5 總結與展望

此設計用于浙貝母分級作業,可解決浙貝母分選時破皮率高、傳統篩分時篩孔堵塞、準確度不太高等技術難題。此外,考慮到浙貝母收獲分選時令性、地域性等因素,可進一步采用模塊化設計方法,更換部分零部件,可推廣至白芨、黃芨、元胡和三七等中藥材,或者土豆、大蒜等蔬菜,拓展本設備的應用領域。但此裝置仍存在一些不足,如與宋江等人[9]研究的篩分機相比速度較慢,如需進一步研究,可著眼于如何提升分級速度,或是對此設計進行改造,以適應一些高端高利潤產業。