304不銹鋼止回閥斷裂原因分析

(上海材料研究所 上海市工程材料應用與評價重點實驗室, 上海 200437)

止回閥又稱逆流閥,是一種通過介質自身的流動來開閉閥瓣,從而控制介質單向流通的閥門,其在日益發展的工業生產中必不可少。止回閥屬于一種自動閥門,主要作用是防止介質倒流,防止泵及驅動電動機反轉,用于容器介質的泄放。

某公司生產設備上的止回閥在使用過程中發生了斷裂,給生產造成了很大損失。該止回閥材料為304不銹鋼,這種不銹鋼具有優良的耐熱性和耐蝕性[1-4]。筆者對斷裂的止回閥進行了一系列理化檢驗,分析其斷裂原因并提出建議,以期此類事故不再發生。

1 理化檢驗

1.1 宏觀分析

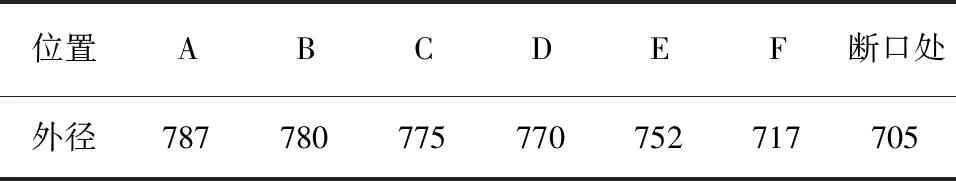

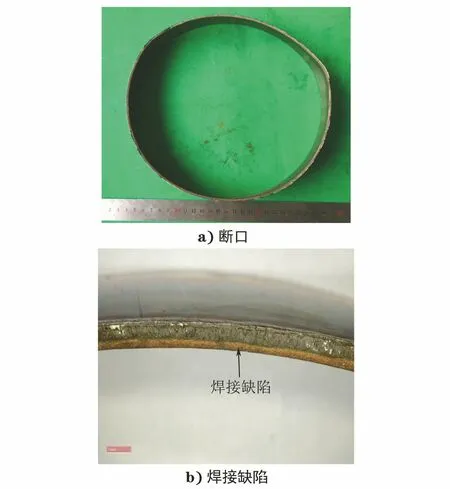

止回閥的一端由法蘭連接著一個蓋板,斷口在止回閥的另一端閥管上,如圖1所示。可見閥管外壁由于受到了閥管內氣體的擠壓而產生了變形。為測量閥管外壁的變形程度,從法蘭端開始,以5 cm為梯度選取6個測量點(A-F),測量每個點處的外圓周長,如圖1 b)所示,測量結果見表1。由表1可知,閥管的外徑從法蘭端到斷口處依次減小。

圖1 斷裂止回閥宏觀形貌Fig.1 Macro morphology of the fractured check valve: a) outer wall of the valve tube; b) test points of outer diameter

表1 閥管外徑測量結果Tab.1 Test results of outside diameter of the valve tube mm

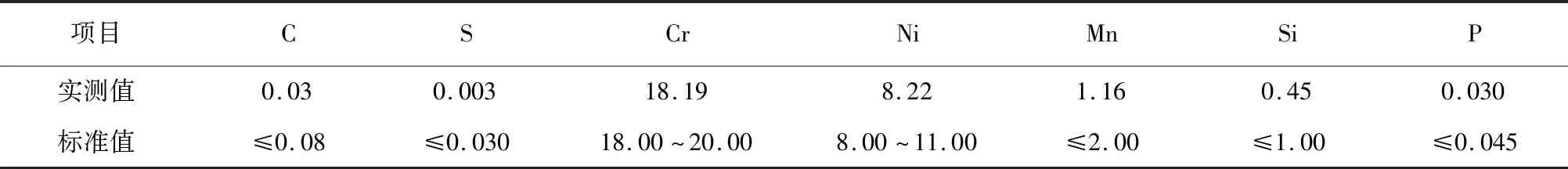

1.2 化學成分分析

在斷裂止回閥上靠近斷口處取樣,對其進行化學成分分析,結果見表2。可見其滿足GB/T 20878—2007《不銹鋼和耐熱鋼 牌號及化學成分》對304不銹鋼的成分要求。

1.3 斷口分析

1.3.1 宏觀斷口分析

使用線切割將斷口部分的閥管割下,如圖2 a)所示,可見切割下來的閥管圓度較差,管體發生了變形。在體視顯微鏡下觀察斷口,如圖2 b)所示,可見靠近閥管內壁斷口的顏色與外壁斷口的存在明顯差異。靠近閥管內壁斷口呈黃褐色,應為焊接缺陷;靠近閥管外壁斷口呈銀灰色,有金屬光澤,具有剪切唇特征,應為新鮮斷裂面。初步判斷該304不銹鋼止回閥的閥管存在焊接缺陷,使得閥體焊接接頭的強度降低,在介質應力下閥管發生變形,最終發生斷裂。

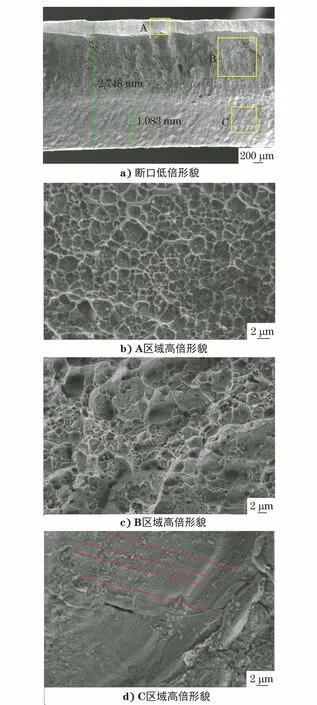

1.3.2 微觀斷口分析

在閥管斷口上取樣,使用超聲波對斷口進行充分清洗,然后用掃描電鏡(SEM)對其進行觀察,如圖3所示。將斷口分為A, B, C區域,A區域靠近閥管外壁,可見剪切唇特征,B區域為新鮮斷裂面,C區域為焊接缺陷區域。經測量,斷口寬度約2.75 mm,C區域寬度約1.08 mm,約為總寬度的39%。

表2 斷裂止回閥的化學成分(質量分數)Tab.2 Chemical compositions of the fractured check valve (mass fraction) %

圖2 斷口宏觀形貌Fig.2 Macro morphology of the fracture: a) the fracture; b) the welding defect

A區域的SEM形貌如圖3 b)所示,可見明顯的韌窩;B區域的SEM形貌如圖3 c)所示,也可見明顯的韌窩;C區域的SEM形貌如圖3 d)所示,為自由表面,可見其表面覆蓋有氧化腐蝕產物,并且有較為明顯的加工痕跡,見圖3 d)中的平行線條處。

圖3 斷口SEM形貌Fig.3 SEM morphology of the fracture: a) low multiple morphology of the fracture; b) high multiple morphology of region A; c) high multiple morphology of region B; d) high multiple morphology of region C

由斷口SEM形貌特征和斷口宏觀形貌特征可進一步判斷,C區域為焊接缺陷面,該閥管的斷裂性質為一次性過載斷裂。

1.4 非金屬夾雜物檢測

在閥管斷口上取樣,經鑲嵌、磨拋后使用光學金相顯微鏡進行觀察,其非金屬夾雜物形貌如圖4所示。按照GB/T 10561—2005 《鋼中非金屬夾雜物含量的測定——標準評級圖顯微檢驗法》 的實際檢驗A法評定,夾雜物級別為:A 0,B 0,C 0,D 0.5級。由此可知,斷裂閥管的夾雜物含量不高,只有極少量的D類夾雜物,其對閥管性能的影響很小[5]。

圖4 夾雜物形貌Fig.4 Morphology of the inclusions

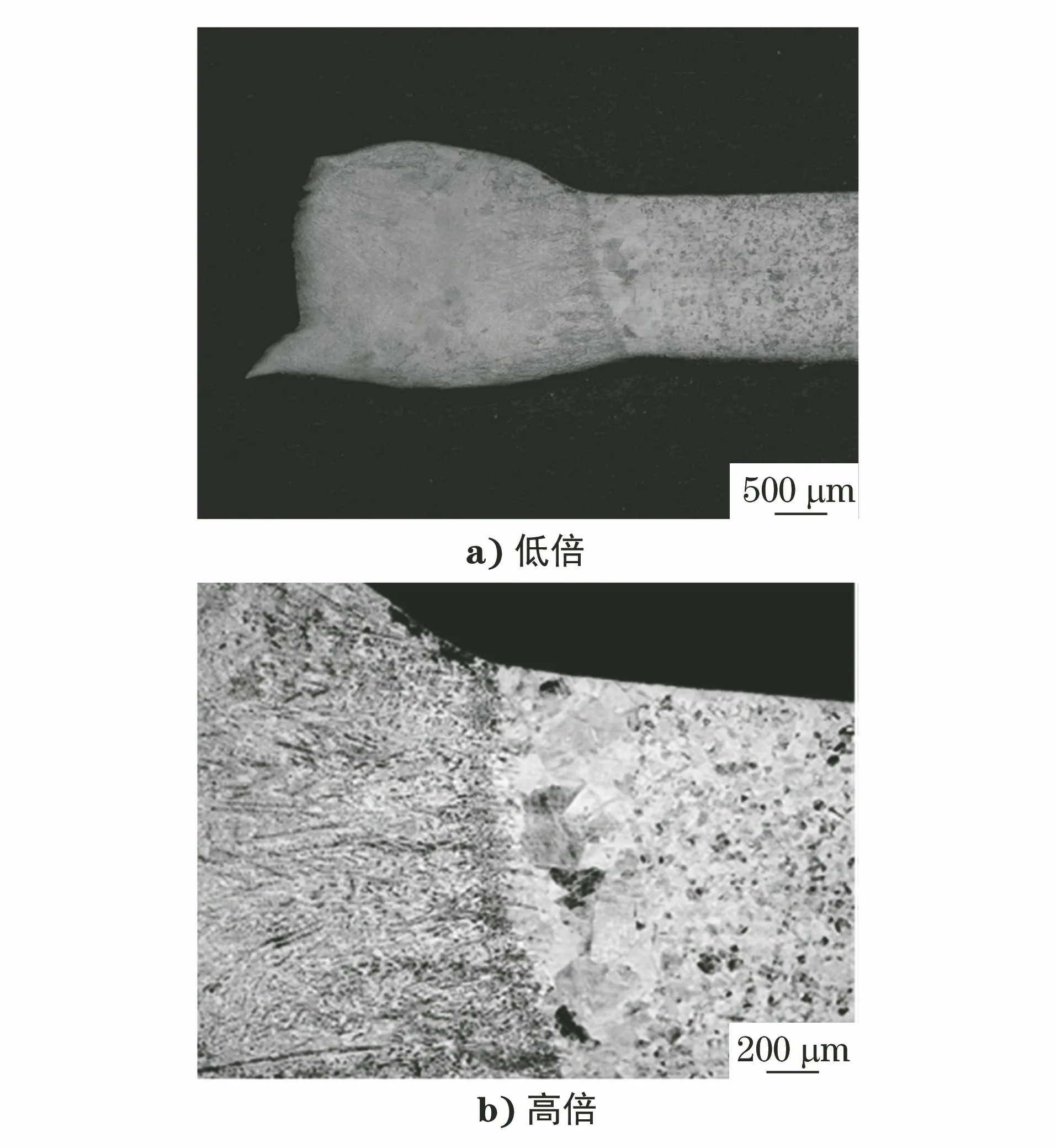

1.5 金相檢驗

在閥管斷口上沿軸向取樣,經過鑲嵌、磨拋后,用體積比為1∶1的HNO3和HCl混合溶液浸蝕,然后使用光學顯微鏡進行觀察,其顯微組織形貌如圖5所示。圖5 a)可見明顯的焊接顯微組織特征,同時可在視場的大部分區域上看到未焊透缺陷的形貌特征,即母材金屬未熔化,焊縫金屬沒有進入接頭根部。其中,焊縫區為枝晶奧氏體,母材區為奧氏體等軸晶粒,熱影響區的晶粒比遠離焊縫區稍大。這是因為焊縫區冷卻較快,晶粒來不及長大,焊接時,熱影響區的溫度較母材高,晶粒容易長大。再結合斷口宏、微觀分析結果,可以判斷圖5 a)中靠上部分為未焊透焊接缺陷,即對應斷口的C區域。圖5 b)為圖5 a)中缺陷處的高倍形貌,可見奧氏體晶粒中存在著明顯的滑移線,這些滑移線表明閥管產生了較大的變形。圖6為斷口上焊透區域的顯微組織形貌,可見焊透區域的焊縫直接連接著內外表面。圖6 b)為靠近焊縫的顯微組織形貌,可見焊縫區顯微組織為枝晶奧氏體,其余為存在滑移線的等軸奧氏體。

圖5 未焊透區域顯微組織形貌Fig.5 Microstructure morphology of the unwelded region: a) low multiple; b) high multiple

圖6 焊透區域顯微組織形貌Fig.6 Microstructure morphology of the welded region: a) low multiple; b) high multiple

據測量,閥管的平均壁厚為2.90 mm,而未焊透區域即C區域的厚度超過1 mm,未焊透區域超過壁厚的1/3,不符合強度設計時允許的環縫未焊透深度,這極大地減小了閥管的強度。

1.6 顯微硬度測試

對近斷口處及遠離斷口的母材區分別隨機選取3個測試點,進行顯微維氏硬度測試。測得近斷口處的顯微硬度為417,412,406 HV0.3;測得遠離斷口的母材區的顯微硬度為265,263,267 HV0.3。這是由于近斷口處為焊縫區,焊接時形成了枝晶,并且晶粒較小,因此近斷口處的硬度較遠離斷口的母材區的高。

2 分析與討論

由以上理化檢驗結果可知,斷裂止回閥的化學成分符合GB/T 20878—2007對304不銹鋼的成分要求,其非金屬夾雜物級別不高,母材及焊縫區的顯微硬度在正常范圍內,斷口處和遠離斷口的母材區的顯微組織正常,均為奧氏體,其中等軸晶粒中存在明顯的滑移線,輔證了使材料發生變形的應力的存在。斷口宏、微觀分析及金相檢驗結果表明,斷口上的C區域為未焊透缺陷面,斷口為一次性過載斷裂的斷口。

根據金相檢驗結果,整個焊縫絕大部分區域均存在未焊透缺陷,占壁厚的1/3以上。未焊透缺陷在結構件上類似于裂紋類缺陷,容易形成應力集中,降低材料的強度。未焊透缺陷對管道承載的影響主要是管道的承載凈截面面積減少,因此當閥內壓力較大時,會導致止回閥發生一次性斷裂。李思源等[6]提到,整圈未焊透模型失效時,容易在環縫處爆破為兩節,并出現脆性斷裂,還可能降低失效壓力,并且提出了未焊透面積不能大于總面積的1/3。未焊透缺陷可以按管道局部減薄來進行定級,將該止回閥管部分視為管道,參考《在用工業管道定期檢驗規程(試行)》中提到的,壁厚在2.5~4.0 mm時,未焊透缺陷寬度大于0.5 mm,則安全狀況等級視為4級。該斷裂止回閥的壁厚約2.90 mm,未焊透厚度大于1 mm,可判定其安全狀況為4級。又由于焊縫處的應力在材料發生斷裂時被釋放,因此止回閥管在宏觀上表現出了變形,并在奧氏體晶粒上出現了大量滑移線。

3 結論及建議

該304不銹鋼止回閥的斷裂位置位于焊縫處,為一次性過載斷裂。由于焊接工藝不當,在焊縫處存在未焊透缺陷,使該止回閥管的強度降低,在較大的介質應力作用下,發生了一次性過載斷裂。

建議對該304不銹鋼止回閥的焊接工藝進行優化,嚴格按照相應的工藝參數進行作業,保證焊接質量,杜絕未焊透缺陷再次出現。