氮氣儲罐破裂失效原因分析

石生芳 浦 哲 左延田 顧福明

上海市特種設(shè)備監(jiān)督檢驗技術(shù)研究院 (上海 200062)

某氣瓶充裝站發(fā)生一起氮氣儲罐爆炸事故,事故造成一人輕傷,部分廠房墻體、屋頂?shù)顾1ㄔ斐傻獨夤奁屏眩摅w上部主要殘體沿東南方向飛落至距原位置35 m的馬路上,罐體下部碎裂成幾塊,與氮氣罐相連的所有管道也都被拉斷。氮氣罐基本參數(shù):儲罐直徑為2 000 mm,筒體壁厚為30 mm,容積為25 m3,介質(zhì)為氮氣,設(shè)計溫度為50℃,設(shè)計壓力為2.7 MPa,材質(zhì)為16 MnR,安全閥整定壓力為2.6 MPa。

1 現(xiàn)場調(diào)查

該氣瓶充裝站內(nèi)有低溫液氧和低溫液氮供氣系統(tǒng)各一套,每個系統(tǒng)分別由低溫儲罐、低溫液體泵、空溫式汽化器、儲氣罐以及管道等組成。爆炸造成氮氣罐破裂,主要殘體頂部封頭和第一節(jié)筒身無可見變形,頂部封頭沿吊耳處開裂,罐體下部分碎裂成幾塊,殘體厚度未見明顯減薄;氮氣罐殘體的斷口基本平齊,無明顯剪切唇。氮氣罐頂部安裝的安全閥基本完好無損,無開啟痕跡。該氣瓶充裝站內(nèi)2套供氣系統(tǒng)從3年前安裝完畢一直使用至今,自使用以來氮氣消耗量逐年遞增,事發(fā)前汽化器基本上處于高負荷運轉(zhuǎn)狀態(tài),爆炸當日流量更是高達680 m3/h(標準狀態(tài)下),遠遠超過汽化器的設(shè)計流量(600 m3/h)。爆炸當日,當?shù)氐淖畹蜏囟冗_到了-4.9℃,濕度41%,風(fēng)速只有0.8 m/s,惡劣的氣候條件加劇了汽化器的結(jié)冰(霜)情況。據(jù)現(xiàn)場巡檢人員描述,事發(fā)前低溫液氮供氣系統(tǒng)的壓力表顯示均正常,但是整個汽化器和連通氮氣罐的管道都已結(jié)冰。

2 檢驗檢測結(jié)果

2.1 宏觀檢測

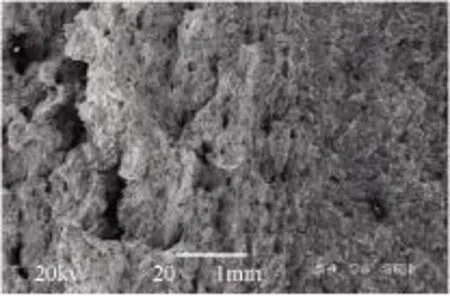

氮氣罐碎片如圖1所示,斷面粗糙,呈黃褐銹蝕色,近外圓側(cè)斷面上可見向外平行分布的放射狀臺階,內(nèi)圓側(cè)斷面“人”字形擴展花紋橫向分布,大約占整個斷面面積的2/3。

圖1 氮氣罐斷面宏觀形貌

2.2 理化檢驗

2.2.1 化學(xué)成分

在氮氣罐罐體碎片上取樣,進行光譜分析,其化學(xué)成分符合相關(guān)技術(shù)要求(GB 713—2008《鍋爐和壓力容器用鋼板》)[1], 結(jié)果見表1。

2.2.2 強度試驗

在罐體上部縱向截取拉伸試樣,試驗結(jié)果見表2,符合GB 713—2008中16MnR相關(guān)技術(shù)條件。

表1 罐體的化學(xué)成分及質(zhì)量分數(shù) %

表2 罐體強度

2.2.3 沖擊試驗

對該材料在20(常溫),0,-20及-40℃下進行沖擊試驗,結(jié)果見表3。

表3 材料在不同溫度下的沖擊試驗值

該材料在常溫、0℃下的沖擊吸收功遠大于31 J,在-20℃下的沖擊吸收功大于24 J,均滿足GB 713—2008中16MnR的相關(guān)技術(shù)要求。但在-40℃時的沖擊吸收功為13 J,小于GB 150—2011《壓力容器》[2]附錄C中規(guī)定的20 J。

2.3 掃描電鏡分析

2.3.1 常溫沖擊斷面

圖2為常溫下沖擊斷面低倍形貌 (二次電子圖像),斷面比較粗糙,凹凸不平。圖3為高倍下形貌,斷面呈韌窩形貌,表明為韌性斷裂。

2.3.2 低溫(-20℃)沖擊斷面

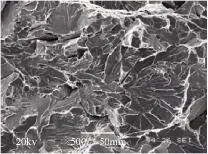

低溫沖擊斷面低倍下的形貌如圖4所示,可見斷面層狀起伏。高倍下可見斷面呈解理狀,有多條沿解理面的二次裂紋,呈脆性形態(tài),如圖5所示。

2.3.3 氮氣罐斷面

氮氣罐斷面經(jīng)清洗后低倍下的形貌如圖6所示,斷面層片狀起伏,表面覆有氧化層。高倍下形貌如圖7所示,局部氧化物剝離區(qū)域的斷面呈解理形貌,沿解理面分布著二次裂紋,呈脆性形態(tài)。

2.4 金相分析

圖2 常溫沖擊斷面低倍形貌(SEI)

圖3 常溫沖擊斷面高倍形貌(SEI)

圖4 低溫沖擊斷面低倍形貌(SEI)

圖5 低溫沖擊斷面高倍形貌(SEI)

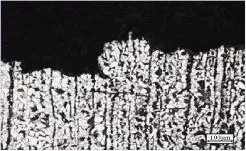

氮氣儲罐斷面低倍拋光態(tài)下的形貌(未浸蝕)如圖8所示,與斷面平行的內(nèi)部橫向裂縫較多。斷面經(jīng)4%硝酸酒精溶液浸蝕后的形貌如圖9所示,可見內(nèi)裂紋穿晶發(fā)展,組織為珠光體+鐵素體,呈帶狀偏析。

3 汽化器運行情況

圖6 氮氣罐斷面低倍形貌(SEI)

圖7 氮氣罐斷面高倍形貌(SEI)

圖8 氮罐斷面處微觀組織形貌(未浸蝕)

圖9 氮罐斷面處微觀組織形貌(浸蝕后)

根據(jù)該氣瓶充裝站的用氮量記錄分析,若按每天12 h計算,則平均用氮量為193.8~316.6 m3/h,遠低于汽化器的設(shè)計汽化能力,引發(fā)事故的可能性不大。但是,也不排除某段時間存在集中用氮的可能,或者是汽化器在嚴重結(jié)霜情況下持續(xù)運行的可能。使用方在事發(fā)日記錄的用氮量分別為600及680 m3/h,已達到或大于汽化器的設(shè)計汽化量,從該氣瓶充裝站運行情況看,汽化器這段時間一直在高負荷下運行,事發(fā)前最大氮流量為680 m3/h,遠遠超過其設(shè)計流量(600 m3/h)。汽化器翅片管表面嚴重結(jié)冰(霜),導(dǎo)致?lián)Q熱效率降低,從而使汽化器出口氣體溫度迅速降低。分析表明,在670 m3/h介質(zhì)流量下,當平均結(jié)霜厚度達27 mm時,汽化器出口就會出現(xiàn)帶液現(xiàn)象[3]。

4 結(jié)論

(1)從現(xiàn)場檢查情況來看,氮氣罐頂部安裝的安全閥基本完好無損,無開啟痕跡,因此氮氣罐超壓引起爆炸的可能性可以被排除。

(2)氮氣儲罐材料的化學(xué)成分符合GB 713—2008中16MnR的相關(guān)技術(shù)要求。

(3)通過力學(xué)性能測試、電鏡和金相分析可以看出,常溫下沖擊斷面為韌窩狀韌性斷面,而氮氣儲罐殘體的斷面形貌與低溫沖擊斷面相似,為解理脆性開裂,內(nèi)部有多條裂紋。由此可推斷,氮氣儲罐的破裂為低溫下由內(nèi)向外的脆性開裂。

(4)由于汽化器設(shè)計方?jīng)]有保證充分的安全余量,汽化器使用時長期連續(xù)超負荷運轉(zhuǎn),導(dǎo)致翅片管表面結(jié)霜嚴重,使得部分來不及汽化的液氮和氮氣一起進入汽化器下游的氮氣儲罐內(nèi),致使其底部內(nèi)壁溫度達到該材料的冷脆轉(zhuǎn)變溫度,造成低溫下罐體材料脆性斷裂,引起破裂。

5 建議

GB 27550—2011《氣瓶充裝站安全技術(shù)條件》[4]中8.4條明確規(guī)定,若汽化器出口溫度低于-30℃及超壓時,應(yīng)有報警及聯(lián)鎖停泵裝置。GB 16912—2008《深度冷凍法生產(chǎn)氧氣及相關(guān)氣體安全技術(shù)規(guī)程》[5]第6.7.6條規(guī)定:低溫液體汽化器出口應(yīng)設(shè)溫度過低報警聯(lián)鎖裝置,汽化器出口的氣體溫度應(yīng)不低于-10℃。因此,建議新建和在用空溫式汽化器出口均配備或加裝報警及聯(lián)鎖停泵裝置,避免該類事故再次發(fā)生。目前我國關(guān)于空溫式汽化器既無國家標準,也無行業(yè)標準,空溫式汽化器的設(shè)計、制造、使用和維護都處于無據(jù)可依和無約束的狀態(tài),這起事故的發(fā)生在很大程度上歸因于相關(guān)標準法規(guī)不健全。建議有關(guān)部門盡快制定和完善相關(guān)政策法規(guī),對空溫式汽化器的設(shè)計依據(jù)、設(shè)計余量、驗收標準、安全系統(tǒng)、除霜系統(tǒng)及操作規(guī)程等都進行必要的規(guī)定。