無氟防水整理在化纖高密織物上的應用

張建國,沈 俊,陳 翔,呂思晨

(1.盛虹集團有限公司,江蘇蘇州 215228;2.中國長絲織造協會,北京 100020)

隨著日益增長的物質文化需求,人們對服飾的關注角度逐漸轉向了功能性和環保性。防水透氣織物就是功能性面料中應用最普遍的一種,當前市場上的防水劑仍然以氟系防水劑為主,大多為八碳或者六碳結構,具有良好的化學穩定性和防水防油性[1]。但近年來,歐美市場對紡織品中的全氟辛烷磺酰基化合物(PFOS)和烷基酚聚氧乙烯醚類化合物(APEO)進行了嚴格限制,國內紡織品出口遭遇“綠色壁壘”。[2]因此,不含PFOS 和APEO 的無氟防水產品和無氟防水整理技術應運而生[3-4]。德國魯道夫化工公司的無氟系列產品就是基于仿生和納米技術開發的,以納米級結構涂覆在織物表面,從而達到防水效果[5]。

因無氟防水劑為非氟碳結構,整理后織物的表面張力比氟碳結構防水劑大,所以防水性能有異于普通氟碳防水劑,且無氟防水劑對布面的前處理或染色殘余物質較為敏感,防水效果受殘余物質影響較大,這對無氟防水整理技術提出了更高的要求。本研究采用無氟防水劑ECO ADV對化纖高密織物進行防水整理,并探討其對整理效果的影響。

1 實驗

1.1 面料規格

300T滌塔夫(50D/72F,110 g/m2,經緯密度分別為50 根/cm×60 根/cm),400T 尼絲紡(20D/24F,58 g/m2,經緯密度分別為65根/cm×90根/cm)。

1.2 試劑與設備

試劑:無氟防水劑RUCO-DRY ECO PLUS、無氟防水劑RUCO-DRY ECO ADV、三防整理滲透劑RUCOWET FN、防水增效劑RUCO-LINK XCR(德國魯道夫化工公司)。

設備:MEGATE 定型機(韓國美光機械株式會社),YB813型織物噴淋測試儀,SF600X計算機測色配色儀(美國Datacolor 公司),SW-12A 型耐洗色牢度試驗機(無錫紡織儀器廠)。

1.3 防水整理工藝

整理液配方:無氟防水劑20~60 g/L,防水增效劑10 g/L,三防整理滲透劑5 g/L。

工藝流程:配液→浸軋(一浸一軋,軋余率20%)→熱定型(溫度150~190 ℃,車速20~60 m/min)。

1.4 測試

色差(ΔE):采用計算機測色配色儀進行測定。總色差表示染色織物在防水整理前后顏色的變化。ΔE越大,表示防水整理前后織物的色光變化越大。

防水性能:根據AATCC 22—2010《拒水法:噴淋試驗》在織物噴淋測試儀上進行測試,并采用標準比樣卡評分。

耐水洗性能:根據GB/T 8629—2001《紡織品試驗用家庭洗滌和干燥程序》對織物進行水洗,參照AATCC 22—2010測試。

接縫強力:根據GB/T 13772.2—2018《紡織品機織物接縫處紗線抗滑移的測定第2部分:定負荷法》進行測試。

剝離強度:根據GB/T 2792—2014《膠粘帶剝離強度的試驗方法》對復合織物進行測試;參照AATCC 136—2003《粘合和層壓織物的粘合強度測定》對復合織物進行測試。

手抓痕:將兩塊對比的織物重疊平鋪在一起并對折兩次,用力抓握對折好的織物2 s,然后將織物展開平鋪,觀察織物表面的折痕變化情況。

2 結果與討論

2.1 防水整理工藝優化

防水劑整理工藝參數選取的原則是用量最小、時間最短、溫度最低,以使成本、色變和效率、拒水性達到最佳效果。

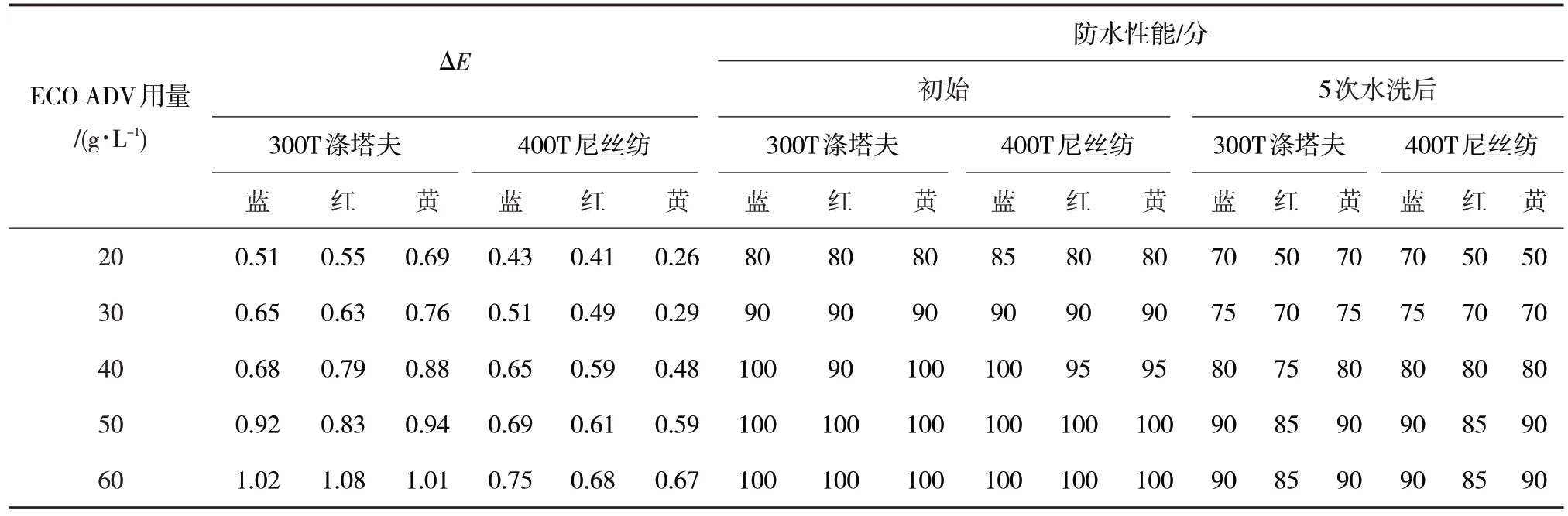

2.1.1 防水劑用量

防水劑用量對防水效果的影響相當明顯,用量過低時,無法達到防水效果;用量過高,處理成本增加,同時也使生產加工負擔加重。生產中不同用量ECO ADV在相同焙烘溫度和焙烘時間下對織物色變、防水性能、耐水洗性能的影響如表1所示。

表1 防水劑ECO ADV用量對織物性能的影響

由表1可知,隨著防水劑用量的增大,織物的防水性能逐漸提高,當防水劑用量為50~60 g/L 時,防水效果達到最高。考慮色差和成本因素,防水劑用量選擇50 g/L。

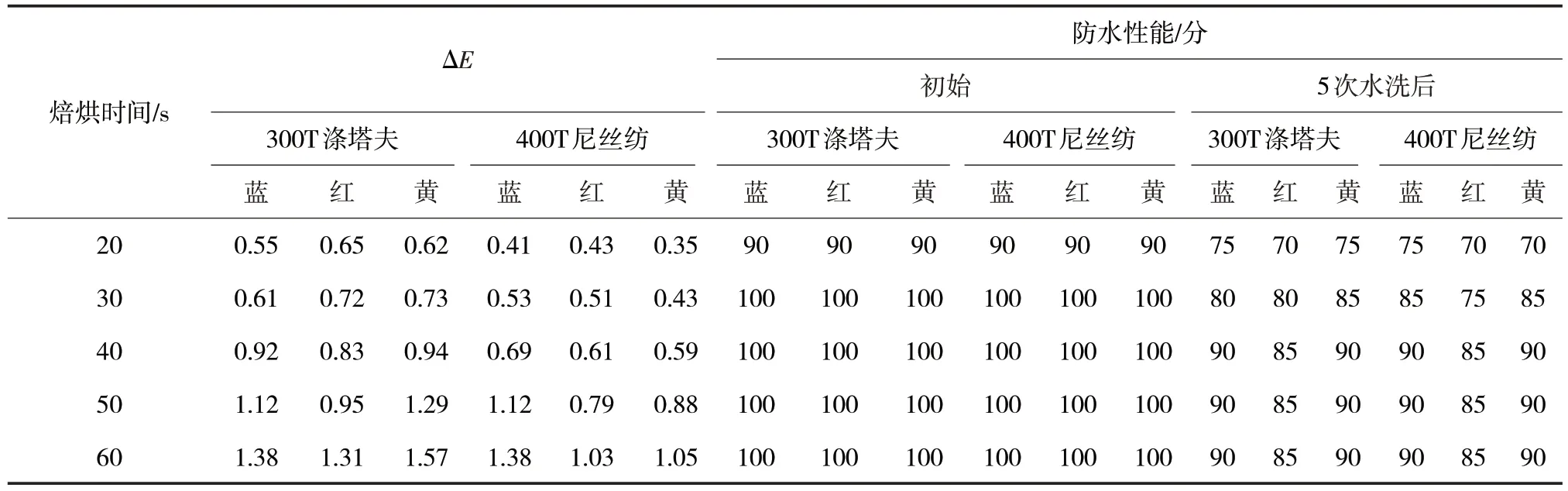

2.1.2 焙烘時間

由表2可知,隨著焙烘時間的延長,織物的防水性能提高。焙烘時間過短,防水劑無法穩定地固著在織物表面,不能取得良好的防水效果;延長焙烘時間可使防水劑與纖維充分交聯;但焙烘時間過長,又會造成織物色變較大,且降低了加工效率。綜上所述,防水整理的焙烘時間選擇40 s。

表2 焙烘時間對織物性能的影響

2.1.3 焙烘溫度

在焙烘過程中,防水劑分子間形成防水膜,防水基團排列在織物表面;隨著焙烘溫度的升高,分子排列更加緊密,防水效果也隨之提升;但焙烘溫度過高,會造成織物泛黃及顏色變化大,從而降低產品質量。由表3 可知,隨著焙烘溫度的升高,織物的防水性能提高,色差增大。因為焙烘溫度越高,織物上整理劑的成膜性能越強,織物防水性能越高,光的反射也增強,色差增大。因此,防水整理的焙烘溫度選擇170 ℃。

表3 焙烘溫度對織物性能的影響

2.2 無氟防水劑性能對比

選用市面上已經比較成熟且使用較多的無氟防水劑RUCO-DRYECO PLUS 作對比。熱定型工藝為:焙烘溫度170 ℃,車速40 m/min,無氟防水劑用量50 g/L,XCR用量10 g/L,FN用量5 g/L。

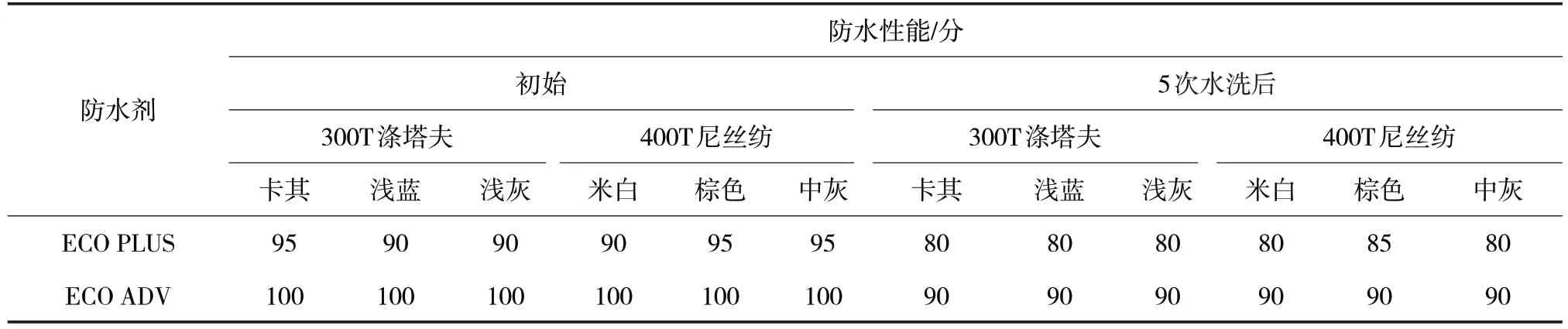

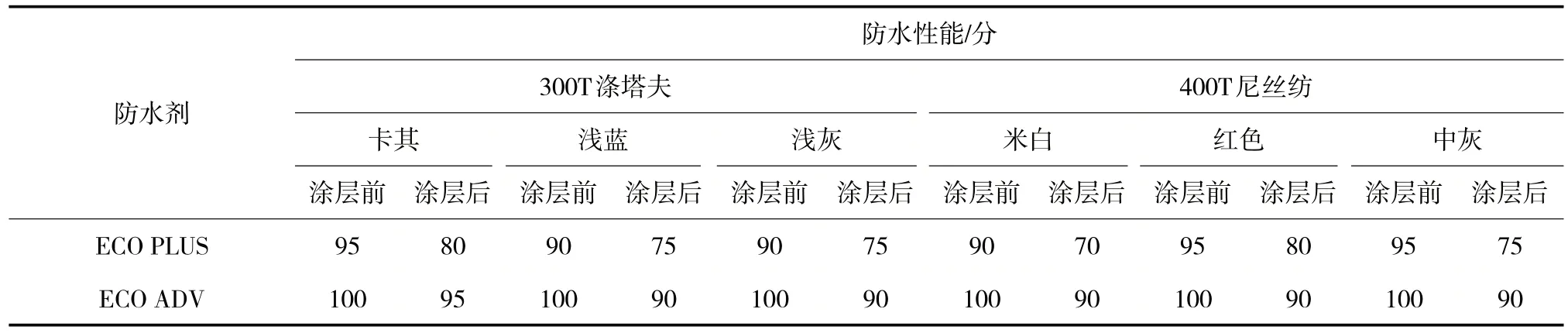

2.2.1 防水性能

拒水性能是評價防水劑性能優劣的最基本條件,直接影響到在實際生產中產品的拒水效果和成本,因此是評價防水劑性能的重中之重。選用300T滌塔夫、400T尼絲紡進行防水整理,測試織物初始防水性能和水洗5次后的防水性能,結果如表5所示。

表5 無氟防水劑對織物防水性能的影響

從表5可以看出,與市售ECO PLUS相比,防水劑ECO ADV的初始防水性能有5~10分的提升。

2.2.2 色光變化

選用300T滌塔夫、400T尼絲紡,測試織物防水整理前后的色差值(以未防水整理樣布為標樣),結果如表6所示。

表6 無氟防水劑對織物色差的影響

由表6 可以看出,經ECO ADV 整理后,織物色光的變化情況與市售產品ECO PLUS相似。

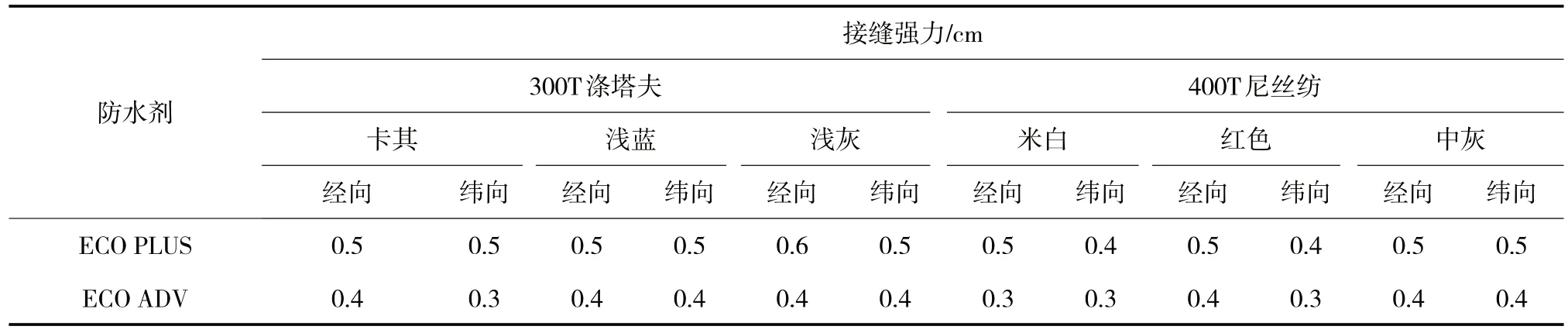

2.2.3 接縫強力

目前市售無氟防水劑多以樹狀大分子C—H長鏈為基礎,其鏈段結構與硅油的功能近似,經無氟防水劑整理后,織物纖維間平移性能增強,導致接縫強力有一定程度的下降。根據無氟防水劑性能的不同,接縫強力下降也各有不同。分別對經無氟防水劑整理前后的樣布進行接縫強力測試(定負荷為100 N),結果如表7所示。

表7 無氟防水劑對織物接縫強力的影響

由表7可以看出,ECO ADV 和 ECO PLUS 均會對織物接縫強力造成一定的影響,但ECO ADV 的影響程度要小于ECO PLUS。

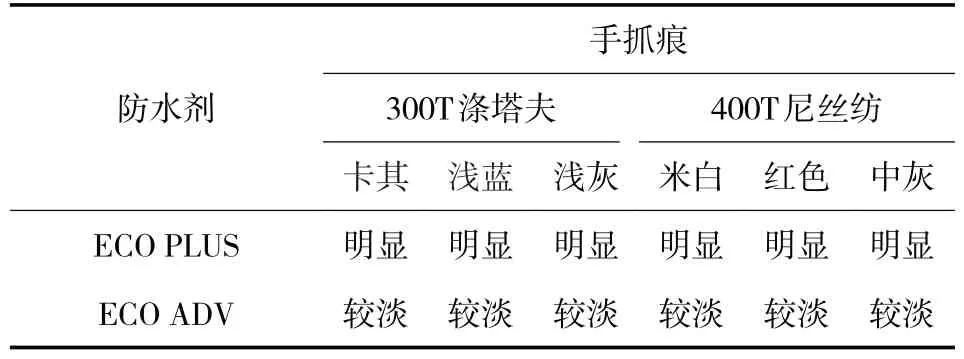

2.2.4 手抓痕

由于無氟防水劑交聯性較差,在用量較大的情況下,防水劑只是堆積在纖維表面,形成致密的重復膜層,并沒有和纖維發生真正的交聯,從而導致產生手抓痕,該現象在高密織物上尤為明顯。分別對經無氟防水劑整理樣布進行手抓痕實驗,結果如表8所示。

表8 無氟防水劑整理織物的手抓痕

由表8可以看出,ECO ADV 和 ECO PLUS 均會使織物產生手抓痕,但ECO ADV 的手抓痕程度要輕于ECO PLUS。

2.2.5 涂層加工

無氟防水劑交聯性較差的問題也會給涂層加工帶來不利影響,對經無氟防水劑整理的織物進行貼膜、涂層相關實驗,結果如表9、10所示。從表9、表10可以看出,無氟防水劑ECO ADV 在進行涂層、貼合、復合等工藝后,貼條強力比ECO PLUS好。無氟PA涂層加工中,ECO ADV 的防水性能受涂層影響比ECO PLUS小。

表9 無氟防水劑整理對貼條強力的影響

表10 無氟PA涂層加工對防水性能的影響

3 結論

(1)無氟防水劑對化纖高密長絲薄型織物拒水整理的優化方案為:ECO ADV 60 g/L,防水增效劑XCR 10 g/L,三防整理滲透劑FN 5 g/L,一浸一軋(帶液率30%),焙烘溫度170 ℃,車速40 m/min。

(2)無氟防水劑ECO ADV 對織物防水性能以及接縫強力、手抓痕、貼條強力的影響程度均要小于ECO PLUS;而對色光的影響程度和耐水洗性能與ECO PLUS相似。

(3)在無氟PA 涂層加工中進行涂層、貼合、復合等工藝后,ECO ADV的貼條強力優于ECO PLUS。