安泰貝抗菌黏膠大提花面料的開發

孫 臣,王佳凱,劉 濤,席亞偉,李春光

(1.華紡股份有限公司技術中心,山東濱州 256617;2.山東省短流程印染新技術重點實驗室,山東濱州 256617)

安泰貝抗菌黏膠纖維是市場上獨有的鋅系生態抗菌纖維素纖維。纖維素纖維源于天然木材,可自然降解,綠色環保。[1]通過濕法紡絲工藝將鋅系抗菌物質制備到纖維中,從而達到持久抗菌效果[2]。采用此纖維開發設計的大提花面料手感柔軟舒爽[3],外觀粗獷大氣,抗菌效果優異。

1 大提花面料設計

1.1 規格設計

經紗為安泰貝R30/精細棉70 tex×10 tex,緯紗為安泰貝R30/精細棉70 tex×14.5 tex;經紗密度為681根/10 cm,緯紗密度為433根/10 cm,幅寬為260 cm,總經根數為17 866,邊紗根數為80×2,每筘4入,筘號為165筘片數/10 cm。

1.2 織物風格及組織設計

面料細膩與粗獷結合,緞紋與雙層搭配,細膩的底紋搭上粗獷的條紋,凹凸有致,形象立體,整體色調偏暗,但更加穩重、大氣(見圖1)。

圖1 CAD效果圖

2 主要生產工藝設計

生產工藝流程:紡紗→織造→后整理。

2.1 紡紗關鍵技術

紡紗工藝流程:原料準備→清梳聯→并條→粗紗→細紗→絡筒。

安泰貝抗菌黏膠纖維卷曲少,紡紗時纖維間的抱合力差。與棉混紡時配比不好掌握,應在工藝參數中偏高掌握。纖維易起靜電,容易出現粘、纏、堵現象,應做好防靜電措施,合理操作各工序。

2.1.1 原料準備

安泰貝抗菌黏膠纖維光滑柔軟,但棉包(緊)回潮率低,所以需提前進儲棉間拆包后存放24 h,使其自然吸濕。抗靜電處理時,用0.7%(對待處理原料絕干質量)的抗靜電劑與10 倍水混合均勻,噴灑在松散的原料上攪拌均勻,在儲棉間悶24 h,再經4~5 h露天去濕,待纖維手感好后再投入生產。

2.1.2 清梳聯

安泰貝抗菌黏膠纖維屬于再生纖維素纖維,勻整度好,長度整齊度好,并且含雜極少,只有少量的硬絲及并絲。在開清過程中,采用多松少打,盡量少落;采用慢車速,以減少對纖維的損傷。壓棉簾、角釘簾及均棉羅拉之間隔距較小,利于開松;剝棉打手與塵棒之間隔距較大,打手速度較低,以減少對纖維的損傷,減少索絲、棉結等疵點的產生,以保證棉流順利輸送。梳棉過程宜大定量、低速度、小張力,以利于成網。合理調節生條定量、刺輥、錫林、蓋板速度及工作件間隔距等工藝參數,以順利實現纖維的梳理。清梳聯工序主要工藝參數見表1。

表1 清梳聯工序主要工藝參數

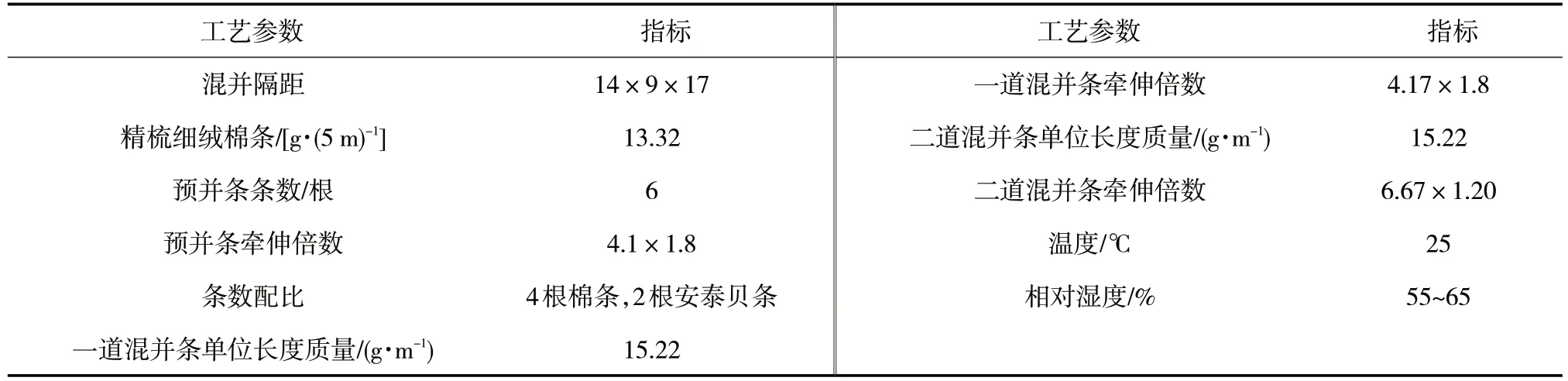

2.1.3 并條

采用兩道并條。首先將安泰貝生條進行預并條,然后與精梳細絨棉條進行兩道混并,有利于纖維混合均勻。工藝宜采用重加壓、中定量、大隔距原則。由于安泰貝纖維抱合力差,容易產生靜電,出現纏繞羅拉現象,車速應偏慢,喇叭口偏緊,以此提高條子抱合力。采用順牽伸有利于纖維伸直,提高成紗強力。確保握持力大于牽伸力,羅拉握持距大于品質長度,以防止打滑現象的出現。合理控制車間溫濕度,以解決羅拉、膠輥、羅拉下吸花現象。并條工序參數見表2。

表2 并條工序主要工藝參數

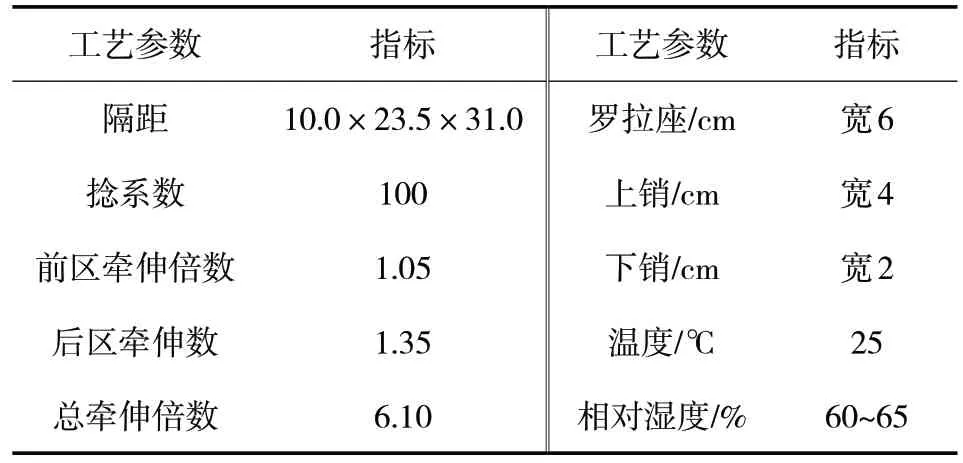

2.1.4 粗紗

粗紗時宜采用輕定量、重加壓、慢車速、捻度適當偏大的工藝原則。由于安泰貝抗菌黏膠纖維偏長,比電阻大,抱合力差,故在確保不出現硬頭的情況下捻系數偏大掌握,比紡純棉適當高些。由于纖維較長且均勻,可以后隔距偏大、后區牽伸倍數較小掌握。控制粗紗張力,防止意外伸長,車間溫濕度較紡棉大一些。粗紗工序參數見表3。

表3 粗紗工序主要工藝參數

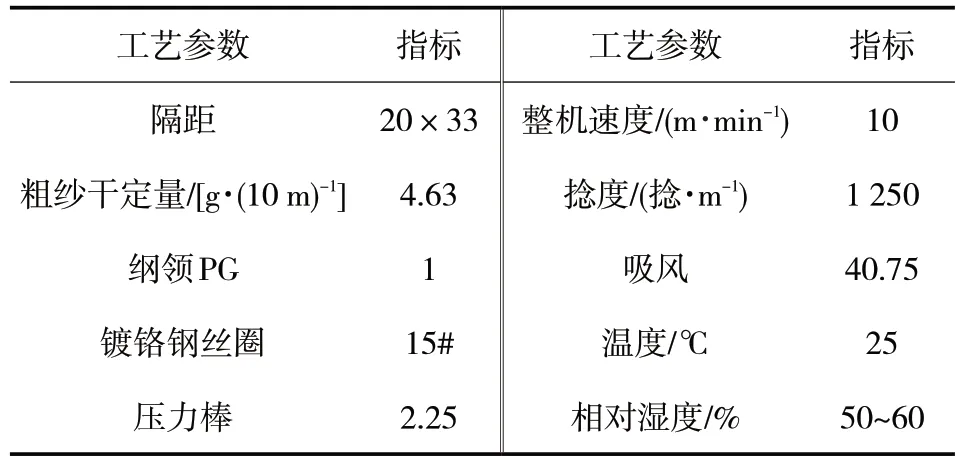

2.1.5 細紗

由于細紗喂入和輸出的定量輕、纖維少,采用雙膠圈牽伸,以便更好地控制纖維運動,減少牽伸后的條干惡化[4]。鉗口握持力大于牽伸力,避免須條在羅拉鉗口下打滑,出現硬頭現象。安泰貝抗菌黏膠纖維蓬松,易生毛羽,且強力較低,故捻系數要適當增大,后區牽伸較小,以此增加紗線抱合力,減少紗線毛羽。由于安泰貝纖維易起靜電,為減少纖維纏繞羅拉現象,應對羅拉及膠輥進行抗靜電處理。總體細紗工藝宜采用低速度、小后區牽伸、大后區隔距、小鉗口、重加壓、大捻度、溫濕度偏大的原則。細紗工序主要工藝參數見表4。

表4 細紗工序主要工藝參數

2.1.6 絡筒工序

安泰貝抗菌黏膠/棉纖維電阻率較大,絡筒時易產生靜電,導致毛羽增加、斷頭增多,可選擇較低的絡筒速度,同時保持紗線運行通道干凈。選取較小的絡筒張力,以免損傷紗線強力。絡筒車間需要保持一定的溫濕度,有助于減少靜電,同時起到穩定紗線捻度的作用。

2.2 織造關鍵技術

織造工藝流程:整經→漿紗→織造。

2.2.1 整經

整經工序需要注意全片經紗在整經過程中保持張力恒定均勻,以保持紗線的強力和彈性,減少紗線機械損傷;整經軸卷表面需平整,卷繞密度均勻一致;接頭質量應符合標準的規定。

2.2.2 漿紗

漿紗工藝主要考慮漿液對紗線的浸透與被覆性[5]。安泰貝抗菌黏膠/棉紗線上漿時采用淀粉、完全醇解PVA混合漿料,在提供較好浸潤與粘附作用的同時提高漿料的成膜性。其中,漿液含固量11%,pH=7~8,上漿溫度92 ℃,上漿率12%,伸長率小于1.0%。

2.2.3 織造

采用劍桿大提花織機織造。為了提高織造效率,解決開口不清晰、斷頭多等問題,使織物達到理想狀態,符合應有的風格,需減少緯縮、三跳等疵點,以保證布面的平整,對織造機器參數進行相應調整。車速350 r/min,劍頭交接時間180°,綜平時間310°,后梁高度+8.5 mm,上機張力1 200 N。

2.3 染整關鍵技術

染整工藝流程:翻縫→酶退漿→燒毛→冷軋堆前處理→短蒸水洗→冷軋堆染色→水洗→拉幅→預縮→后整理。

2.3.1 酶退漿

安泰貝纖維/棉混紡織物在織造過程中采用淀粉漿和化學漿混合上漿,采用酶退漿能夠去除大部分淀粉漿料,在水洗工序中將殘留的化學漿料去除[6]。經酶退漿水洗后,布面上的漿料被去除,織物上的毛羽浮在表面,同時將打包過程中的折皺去除,使布面更加平整,有利于后續毛羽的去除,提高燒毛質量。

酶退漿工藝:退漿酶2000L 6 g/L,滲透劑2 g/L,溫度80~85 ℃,時間30 min。

2.3.2 燒毛

安泰貝纖維/棉混紡織物的抗起毛起球性能較差,適當加大燒毛力度可以改善織物的抗起毛起球性能。酶退漿后燒毛不僅可以提高燒毛效果,還可以改善織物手感,燒毛級別需達到4 級。燒毛工藝:車速120 m/min,火焰溫度1 000 ℃,火口一正一反,氣壓1.2~1.4 kPa。

2.3.3 低堿冷軋堆前處理

安泰貝纖維為再生纖維素纖維,不含雜質,棉纖維含有棉籽殼、果膠等天然雜質。酶退漿水洗后大部分漿料被去除,但仍殘留少量漿料和雜質,為保證染色深度及良好的布面品質和手感,必須進一步去除漿料和雜質[7]。冷軋堆前處理利用堆置時燒堿和雙氧水的共同作用,膨化、溶脹、降解織物上的漿料和雜質,并通過短蒸水洗去除。

冷軋堆前處理工藝:100% NaOH 10~12 g/L,100% H2O28~10 g/L,精煉劑88ECO 8 g/L,穩定劑P 6 g/L,螯合分散劑2 g/L,溫度30~35 ℃,時間24 h。

2.3.4 短蒸水洗

安泰貝纖維在堿氧冷軋堆后即可獲得較好的白度和毛效,但棉纖維只有在經過汽蒸后才能獲得理想的毛效。冷軋堆后汽蒸水洗可提高織物的毛效和白度,半成品指標達到染色要求。

短蒸水洗工藝:100% NaOH 5~6 g/L,100% H2O22.0~2.5 g/L,精煉劑 88ECO 8.0 g/L,汽蒸溫度 100~102 ℃,汽蒸時間2 min。

2.3.5 半成品指標

短蒸處理后半成品指標:斷裂強力(經向/緯向)669 N/428 N,毛效4.3 cm,白度74。

2.3.6 冷軋堆染色

冷軋堆染色工藝流程:配制染液、堿劑→染料、固色堿混合(染液、固色堿體積比4∶1)→軋料→打卷→堆置(溫度25~35 ℃,時間10 h)→水洗→皂洗→水洗→烘干。

冷軋堆染色配方:活性藍RGB 20.0 g/L,橙RGB 0.7 g/L,紅RGB 0.4 g/L,固色堿60 g/L。

2.3.7 后整理

后整理工藝:一浸一軋,柔軟劑HF-04R 用量40 g/L,聚氨酯整理劑PU 30 g/L,pH=5~6,軋余率65%。

選用親水性柔軟劑進行后整理,賦予織物優良的手感、懸垂性,充分體現織物吸濕透氣性好的特性[8]。該聚氨酯類整理劑是一種可自交聯的聚醚聚氨酯聚合物,能夠在纖維表面及纖維間形成一層薄膜,不僅能夠改善織物手感,而且可以賦予織物永久的親水性,同時提高了織物的抗起毛起球和抗皺性能[9]。

2.4 成品測試指標

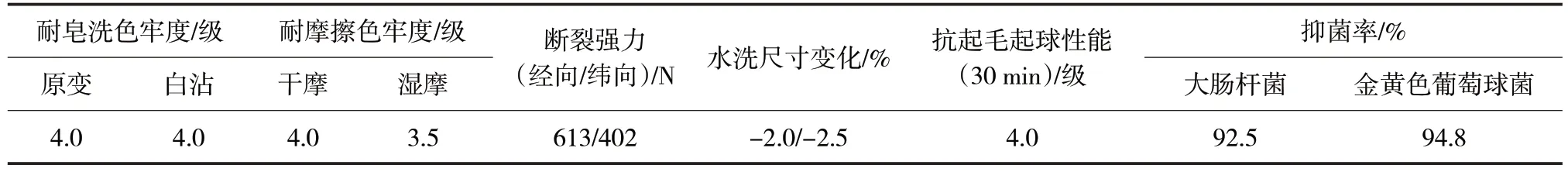

成品檢測指標見表5。

表5 織物成品指標

3 結論

(1)通過系統的工業設計(原料選取、組織設計、工藝設計),成功開發出具有穩定成品指標的安泰貝抗菌黏膠纖維大提花面料。

(2)通過合理化調整纖維預處理和工藝流程及參數,控制車間溫濕度,減少了靜電、毛羽、纖維纏繞等現象。

(3)通過漿料的選擇與織造工藝的設定,穩定了織造效率,減少了疵點的產生,保證了布面平整度。

(4)通過優化染整工藝,采用先酶退漿再燒毛的工藝流程,減少了燒毛對再生纖維素纖維的損傷,提高了織物強力,增加了織物的抗起毛起球性能。采用冷軋堆前處理及染色技術,提升了染色效果、成品指標,節水節能,實現了綠色生產。