CRTSⅢ型無砟軌道自密實混凝土工藝性試驗研究

陳登玉

(中鐵十四局集團第四工程有限公司,山東 濟南 250002)

1 概述

1.1 工程概況

新建魯南高鐵臨沂到曲阜段站前工程LQTJ-1標段由中鐵十四局集團有限公司承建,起迄里程為:DK124+900~DK170+061.800,設計行車速度:350 km/h,采用CRTSⅢ型板式無砟軌道結構形式。

1.2 CRTSⅢ型板式無砟軌道結構設計

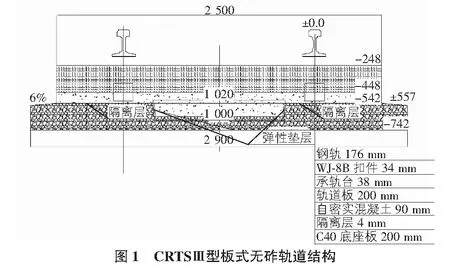

CRTSⅢ型板式無砟軌道自上而下分別由鋼軌、彈性扣件、軌道板、自密實混凝土層、隔離層、底座板組成,軌道板采用單元分塊式結構,底座板在每塊軌道板范圍內設置兩個限位槽,底座板與自密實混凝土層間設土工布隔離層,自密實混凝土層采用C40混凝土,厚度9 cm,寬度、長度與軌道板相同,單層鋼筋網片,施工完成后與軌道板形成整體復合結構(見圖1)。

2 揭板工藝試驗目的

確定自密實混凝土基本配合比。按初始配合比,拌制自密實混凝土,不斷調整優化,滿足規定的物理、力學和耐久性能指標要求后,確定基本配合比及其調整范圍;確定灌注工藝。通過揭板檢查,檢驗并確定軌道板自密實混凝土灌注工藝等;優化工裝。通過工藝性試驗,對工裝進行性能檢驗,優化工裝配置。

3 揭板試驗過程

3.1 自密實混凝土室內試驗

3.1.1拌合站改造

選擇對1號拌合站進行改造,精確了計量系統、增加了粘改劑及膨脹劑專用灌,設置了自密實混凝土專用料倉,自密實混凝土使用的部分摻合物采用人工添加,如:膨脹劑、粘改劑、外加劑等,采用0.01 kg的標準劑量秤,逐方稱重添加。

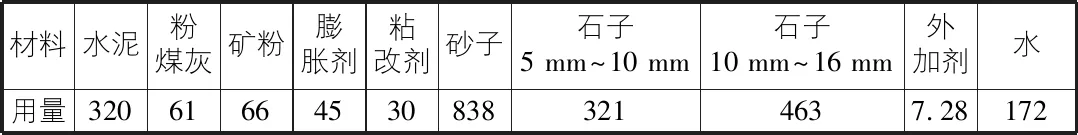

表1 自密實混凝土初始配合比 kg/m3

3.1.2初始配合比

自密實混凝土初始配合比見表1。

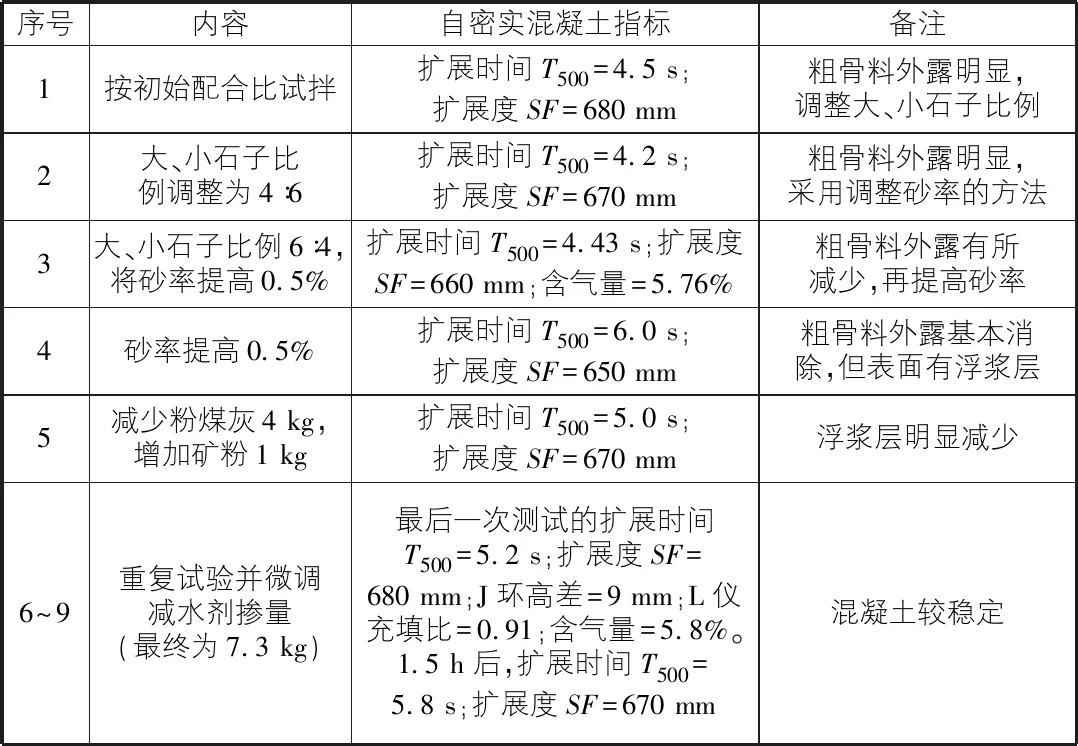

3.1.320 L混凝土小攪拌機試拌

小機試拌自密實混凝土的調整過程見表2。

表2 小機試拌自密實混凝土的調整過程

試拌總結:混凝土擴展度較好,粘聚性較好,無泌水現象,保坍性良好。

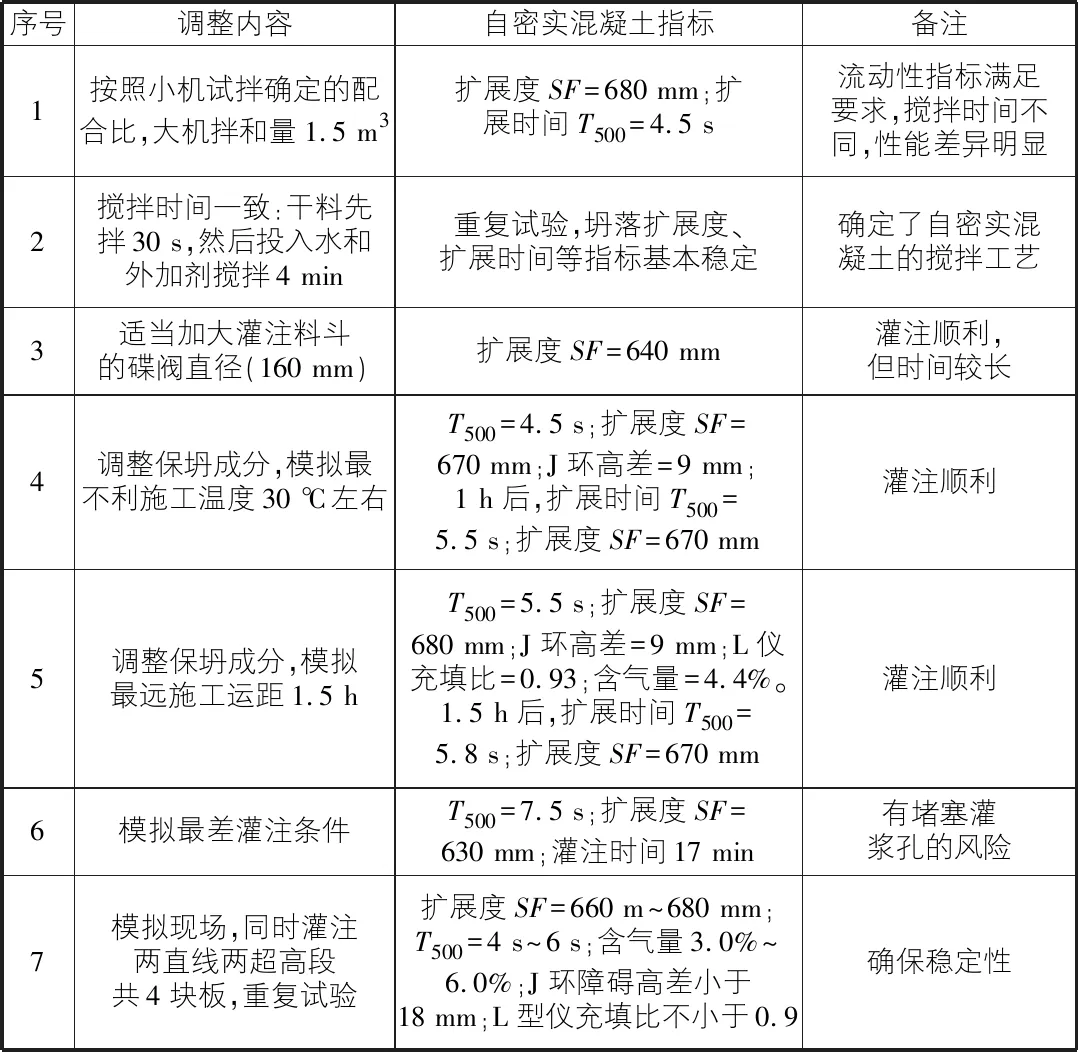

3.1.4拌和機試拌

大機試拌自密實混凝土性能的調整過程見表3。

表3 大機試拌自密實混凝土性能的調整過程

試拌效果:混凝土擴展度、粘聚性良好,無泌水現象,保坍性良好。

3.2 自密實混凝土室外試驗

試驗流程為:底座板(含限位凹槽)施工,隔離層及彈性墊層施工,鋼筋網片及凹槽配筋安裝,軌道板粗鋪,軌道板精調,模板安裝,自密實混凝土灌注,揭板檢查。

3.2.1底座板(含限位凹槽)施工

施工流程:施工準備,地面檢查,布板設計,測量放樣,模板安裝,鋼筋安裝,混凝土澆筑,混凝土拆模與養護,質量檢查。

3.2.2隔離層及彈性墊層施工

底座板強度達到設計強度的75%后,將底座板清理干凈并保持干燥,然后鋪設土工布和彈性墊層;最后采用膠帶進行密封。

3.2.3鋼筋網片及凹槽配筋安裝

鋼筋網片綁扎:彈出軌道板邊線,綁扎凹槽內鋼筋籠,鋪設自密實層鋼筋網片,鋼筋籠與網片綁扎連接,保護層墊塊安裝。

3.2.4軌道板粗鋪

在底座板上測設出軌道板邊線,清理隔離層,軌道板采用吊車吊裝,人工輔助就位,底部支撐穩固后,拆除螺栓孔位置的起吊裝置,用精調器固定于底座上,利用精調器調整軌道板平面位置,粗鋪完成后,四角的精調器要預留調整行程,避免精調器的二次拆除及安裝。

3.2.5軌道板精調

在軌道板兩端第二個承軌臺處依次安放1號,2號,3號,4號精調標架。精調時,主要調整軌道板的中線位置和高程。軌道板精調作業,采用全站儀遵循先橫向后高低的調整順序,以顯示器上的偏差值,人工完成對軌道板幾何狀態的調整。精調后,軌道板設5道壓緊及防側移裝置,采用底座板側面預埋緊固套管緊固。

3.2.6模板安裝

采用模板封邊,模板上粘貼透氣模板布。通過壓緊裝置下方槽鋼預留的2個水平螺栓,對模板進行加固,兩塊板縫處用木楔加固,在軌道板四個邊角圓弧處預留4個排氣孔,其上邊緣高于軌道板底,并且設置溢出混凝土的收集裝置。

3.2.7灌注前準備及板腔濕潤

1)根據當日天氣情況,調整施工時間和工藝。

2)再次核查CRTSⅢ型板式無砟軌道結構、安裝位置。

3)檢查百分表的數據是否正確,安裝是否牢固。

4)對排氣孔、板腔、觀察孔、灌注孔、灌注漏斗、溜槽采用噴霧器噴灑濕潤;灌板前1 h從3個灌漿孔采用旋轉噴霧槍霧狀噴射預濕。

(2)一體布置。一體式濕電放置在WFGD上方,殼體可與FGD的外殼一體成型,不增加占地面積。殼體采用玻璃鋼一體成型或“碳鋼+玻璃鱗片”防腐。由于為立式結構,陽極管一般為管式,材質可選用PVC、導電玻璃鋼或不銹鋼材質等,其中以正六邊形的導電玻璃鋼材質居多。沖洗水為脫硫工藝水,間歇式噴淋,沖洗后的廢水直接下落,與吸收塔上方的機械除霧器沖洗水混合,回流至下方吸收塔的漿液池,進入脫硫系統循環利用。

3.2.8自密實混凝土灌注

1)使用漏斗單點一次連續灌注完成。漏斗方量是灌注方量的1.2倍以上,灌注孔采用直徑160 mm、高度大于70 cm鋼管,觀察孔用三通管,直線段和曲線段分別高出軌道板30 cm,100 cm以上。

2)遵循“先快后慢”的原則,當灌至觀察孔后,降低灌注速度,排出空氣,直至完全充滿。不要立即關閉觀察孔,觀察混凝土流出狀態,灌注時間控制在9 min~11 min。

3)灌注作業時,最少設置4塊百分表量測軌道板上浮量,異常時,及時糾偏。

3.2.9自密實混凝土養護

混凝土終凝后拆除扣壓和橫向防側移裝置,帶模養護不少于3 d;當強度大于10 MPa時拆除模板。拆模后噴灑養護劑、粘貼養護膜進行保濕養護14 d以上。當天氣驟變時嚴禁拆模,防止混凝土開裂。

3.2.10揭板檢查

混凝土灌注完成6 h~14 h后,用吊車將軌道板揭起,檢測灌注質量。灌注質量符合表4自密實混凝土灌注質量表的要求。

表4 自密實混凝土灌注質量表

3.3 試驗過程

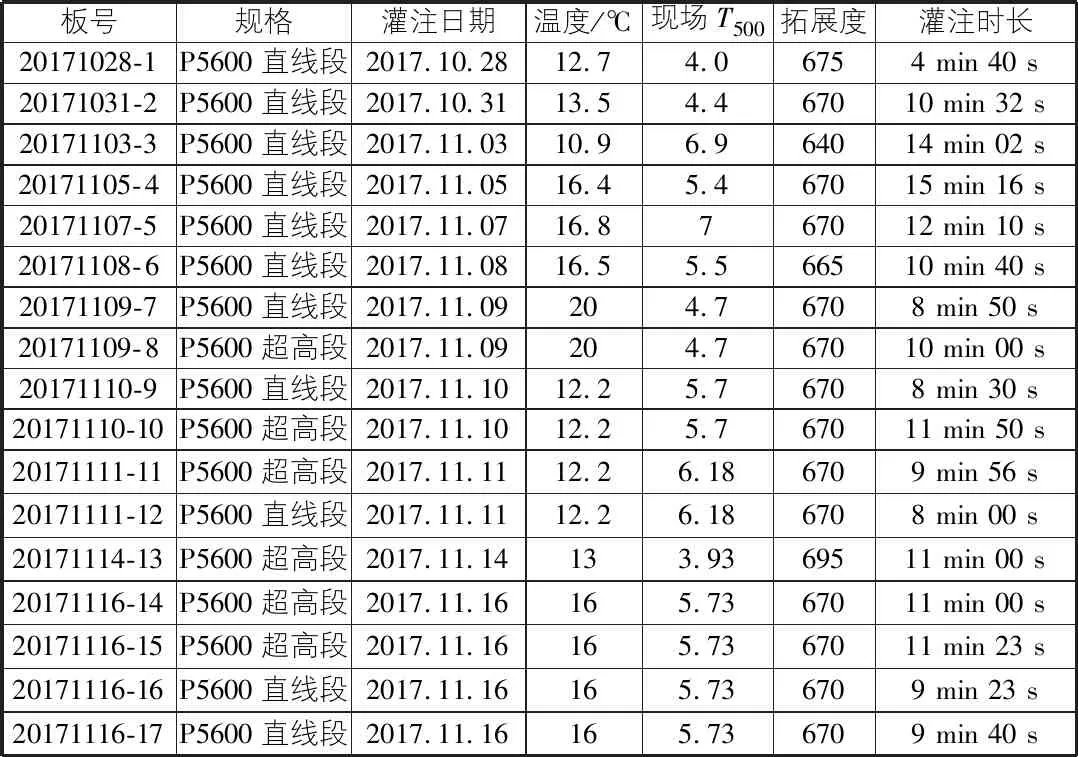

表5 自密實混凝土工藝性試驗參數統計表

4 試驗成果

4.1 改進工裝,優化施工工藝

4.1.1漏斗的改進

漏斗開關用蝶閥式代替抽拉式,與漏斗連接采用螺栓連接,中間設5 mm橡膠墊圈。小料斗放料碟閥直徑為15 cm,通過試驗確定直線段的灌注速度0.13 m3/min,曲線段控制在0.11 m3/min,最佳灌注時間直線段10 min,曲線上控制在11 min。

4.1.2排氣孔封堵改進

工裝排氣孔采用插板封堵時容易出現封堵不嚴、錯臺、破壞底座板,經反復試驗對插板的端部兩側進行了修正并確定插板深度。

4.1.3壓梁的改進

工裝壓梁采用14號槽鋼兩端開3.5 cm圓槽,中間用5 mm鋼板加強,但上浮量在1 mm~2 mm,壓梁換成16號方鋼后,上浮量在1 mm以內。

4.1.4支撐頂頭的改進

四周模板加固采用“L”型緊固器,端頭選用直徑2 cm圓柱頂頭,頂頭面積較小,位于側模中心位置,緊固后模板頂、底部存在縫隙,漿體沿縫隙流出。將緊固器頂頭更換為直徑3.5 cm后,效果大大改善。

4.1.5精調器底座的改進

使用四個精調器精調,安設在軌道板的四個角上,精調器底座為長90 mm×寬84 mm×高54 mm,底座面積為7 560 mm2,將精調器底座尺寸修改成長120 mm×寬84 mm,提高了精調器的穩定性。

4.1.6壓杠螺栓的改進

壓杠緊固螺桿長度為55 cm,在直線段勉強滿足要求,如果考慮底座板預留管預埋高度,考慮橋面防水層厚度4 cm和曲線段超高值16.5 cm,不能滿足需要。長度更換為85 cm,均能滿足要求。

4.1.7排氣孔封堵工具的改進

排氣孔前期采用鐵錘敲擊更換成橡膠錘進行敲擊封堵,不易破壞底座板,保證了外觀質量。

4.2 確定自密實混凝土的施工配合比

自密實混凝土的施工配合比見表6。

表6 自密實混凝土施工配合比表 kg/m3

5 結語

本文對CRTSⅢ型板式無砟軌道自密實混凝土施工技術的不斷優化、改進,使得該技術具有質量可靠、施工便捷、操作方便和降低成本等優點,并在魯南高鐵全線推廣應用,為類似工程施工提供借鑒。