空調(diào)管路系統(tǒng)動(dòng)態(tài)特性研究

蔣 鄒, 戴隆翔, 侯凱澤, 羅良辰, 李 彬

(珠海格力電器股份有限公司 空調(diào)及系統(tǒng)運(yùn)行節(jié)能國(guó)家重點(diǎn)實(shí)驗(yàn)室, 廣東 珠海 519000)

壓縮機(jī)管路作為連接壓縮機(jī)、冷凝器和蒸發(fā)器的重要部分,主要受壓縮機(jī)激勵(lì)和管內(nèi)流體沖擊激勵(lì)[1],管路不可避免的發(fā)生振動(dòng),當(dāng)管路的固有頻率與壓縮機(jī)工作頻率相近時(shí),會(huì)產(chǎn)生強(qiáng)烈的共振,加速管路的疲勞破壞,減少使用壽命,降低空調(diào)的可靠性和質(zhì)量。因此,研究管路的動(dòng)態(tài)特性對(duì)于管路和管型的減振設(shè)計(jì)及修改,提高管路可靠性具有重大意義[2]。陳超宇等[3]通過(guò)模態(tài)仿真與諧響應(yīng)分析,對(duì)管路進(jìn)行改造。張旭等[4]對(duì)旋渦壓縮機(jī)配管進(jìn)行模態(tài)仿真及測(cè)試,將吸氣管的第2彎向下延伸,避開了共振頻率,解決了該機(jī)組應(yīng)變超標(biāo)問(wèn)題。郭亞娟[5]通過(guò)添加阻尼來(lái)對(duì)壓縮機(jī)配管振動(dòng)進(jìn)行衰減。赫家寬等[6]通過(guò)對(duì)管路進(jìn)行模態(tài)分析并使用激振器來(lái)激勵(lì)管路從而測(cè)試管路模態(tài),并使用阻尼塊來(lái)降低管路模態(tài)薄弱處的振動(dòng)。黃輝等[7]通過(guò)仿真模擬研究了不同管路折彎厚度對(duì)模態(tài)的影響。王宇華等[8]建立了壓縮機(jī)與管路的實(shí)體模型,并求解了系統(tǒng)的響應(yīng),預(yù)測(cè)響應(yīng)較差的位置。薛瑋飛等[9]研究了僅包含配管系統(tǒng)的模態(tài),仿真與測(cè)試結(jié)果誤差較小。孔祥強(qiáng)等[10]對(duì)空調(diào)配管系統(tǒng)進(jìn)行模態(tài)求解,并分析了管內(nèi)氣柱壓力對(duì)管路的響應(yīng)。

課題組針對(duì)某款樣機(jī)測(cè)試階段的空調(diào)外機(jī)管路系統(tǒng)進(jìn)行有限元仿真、模態(tài)測(cè)試和管路的應(yīng)力測(cè)試,發(fā)現(xiàn)應(yīng)力出現(xiàn)峰值所對(duì)應(yīng)的頻率點(diǎn)出現(xiàn)在管路的固有頻率附近,為共振引起。在樣機(jī)開發(fā)階段,可通過(guò)有限元對(duì)結(jié)構(gòu)進(jìn)行仿真分析,以指導(dǎo)結(jié)構(gòu)的優(yōu)化設(shè)計(jì),避免樣機(jī)在運(yùn)行過(guò)程中發(fā)生共振。

1 模態(tài)分析基本理論

固有頻率和振型為管路的固有特性,配管系統(tǒng)由多段不同厚度的銅管焊接在一起,還包含四通閥、消聲器等部件,其振動(dòng)可看成一個(gè)多自由度的振動(dòng),運(yùn)動(dòng)微分方程[11]為

(1)

式中:[m],[c]和[k]分別為系統(tǒng)的質(zhì)量、阻尼和剛度矩陣;{q}和{Q}分別為廣義位移列向量和廣義力列向量。

考慮n自由度無(wú)阻尼系統(tǒng)的自由振動(dòng),其運(yùn)動(dòng)方程為

(2)

式(2)可展開為

(3)

設(shè)

qj=ujf。

(4)

式中:j=1,2,…,n,uj為一組常數(shù);f為時(shí)間相關(guān)的實(shí)函數(shù)。

則有:

(5)

式中i,j=1,2,…,n。

將式(4)代入式(3)可得:

(6)

式(6)左邊僅與時(shí)間相關(guān),右邊僅與位移相關(guān),要使等式兩邊成立,兩邊須等于1個(gè)常數(shù),假定λ使等式成立,則有:

(7)

式(7)的通解為f=Ccos (ωt-Ψ),式中λ=ω2,為簡(jiǎn)諧運(yùn)動(dòng)的頻率的平方,C和Ψ任意常數(shù)。λ應(yīng)使方程有非零解,即:

[k]{u}-ω2[m]{u}=0。

(8)

式(8)有非零解的條件是行列式等于零,即:

Δ(ω2)=|kij-ω2mij|=0。

(9)

對(duì)式(9)和式(8)求解,即可獲得系統(tǒng)的固有頻率和模態(tài)向量。

2 空調(diào)管路有限元分析

此次研究的樣機(jī)為變頻機(jī),其工作頻率為16~90 Hz,故設(shè)分析的頻帶范圍的上限為100 Hz。

將壓縮機(jī)管路系統(tǒng)的三維模型導(dǎo)入到有限元軟件中,對(duì)系統(tǒng)進(jìn)行簡(jiǎn)化,如圖1所示。壓縮機(jī)腳墊裝置用簡(jiǎn)化的質(zhì)量點(diǎn)模型簡(jiǎn)化,在壓縮機(jī)質(zhì)心處施加質(zhì)量與慣性矩,橡膠腳墊用3個(gè)三向彈簧替代,質(zhì)心與三向彈簧之間,質(zhì)心與吸、排氣管口之間通過(guò)剛性梁連接。

對(duì)管路系統(tǒng)抽中面,定義管路、四通閥為殼單元,賦予厚度與材料屬性。在四通閥處施加附加質(zhì)量,使其質(zhì)量與實(shí)際質(zhì)量一致;管夾與管路做綁定約束;約束大閥門管口與冷凝管口的6個(gè)自由度。

同時(shí)建立僅包含管路的模型Ⅱ,即去除壓縮機(jī)腳墊裝置,如圖2所示。模型Ⅱ的處理與屬性設(shè)置和模型Ⅰ一致,約束各個(gè)管口的6自由度。

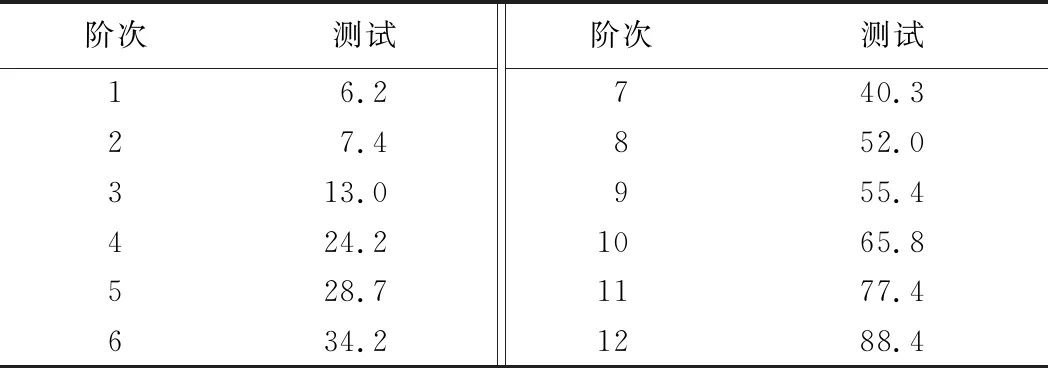

分別對(duì)2個(gè)模型進(jìn)行有限元分析,求解其模態(tài),提取100 Hz以內(nèi)的固有頻率,如表1所示。

模型Ⅰ和模型Ⅱ的模態(tài)差異在低頻,由于管路約束了與壓縮機(jī)相連吸、排氣管口的自由度,故除去了壓縮機(jī)腳墊裝置的影響,低頻的剛體模態(tài)并未體現(xiàn),管路作為壓縮機(jī)管路系統(tǒng)的部分,因此其模態(tài)與壓縮機(jī)管路的模態(tài)基本吻合。

表1 結(jié)構(gòu)固有頻率

3 模態(tài)與應(yīng)力測(cè)試

模態(tài)測(cè)試采用LMS Test.Lab數(shù)據(jù)采集系統(tǒng)、力錘及三向加速度傳感器搭建測(cè)試系統(tǒng),如圖3所示。在管路的有限元模型中,選取模態(tài)測(cè)試的激勵(lì)點(diǎn)與響應(yīng)點(diǎn),激勵(lì)點(diǎn)與響應(yīng)點(diǎn)應(yīng)避開模態(tài)節(jié)點(diǎn);并記錄其坐標(biāo),在LMS Test.Lab軟件中建立點(diǎn)線模型,如圖4所示。結(jié)合管路結(jié)構(gòu)的特點(diǎn)以及為避免傳感器引起附加質(zhì)量的影響,使用3個(gè)傳感器,進(jìn)行單點(diǎn)激勵(lì)多點(diǎn)相應(yīng),在測(cè)試過(guò)程中移動(dòng)傳感器,傳感器分布在不同的管路上。測(cè)試時(shí)力錘的錘擊方向盡量與參考坐標(biāo)系的方向一致,盡量避免人為誤差。采用PolyMAX模塊選取頻率及計(jì)算振型,再通過(guò)Modal Validation模塊對(duì)選取的頻率進(jìn)行驗(yàn)證。

測(cè)試的模態(tài)結(jié)果如表2所示。將測(cè)試的模態(tài)結(jié)果與仿真的結(jié)果進(jìn)行對(duì)比,發(fā)現(xiàn)低頻第1、第5階時(shí),模型Ⅰ的值和測(cè)試值相差較大。出現(xiàn)該種情況與腳墊的簡(jiǎn)化和力學(xué)模型有關(guān)。空調(diào)實(shí)物上腳墊跟螺栓與機(jī)腳的約束方式為接觸,而文中簡(jiǎn)化為三向彈簧,因此產(chǎn)生較大誤差。

表2 結(jié)構(gòu)測(cè)試固有頻率

在管路的吸氣管的1彎側(cè)、2彎內(nèi),排氣管的1彎內(nèi)、2彎內(nèi)和四通閥的1彎內(nèi)處粘貼三相應(yīng)變片,如圖5所示。采集各個(gè)工況下各個(gè)頻率點(diǎn)穩(wěn)定運(yùn)行10 s的應(yīng)變數(shù)據(jù),依據(jù)測(cè)得應(yīng)變計(jì)算出主應(yīng)力,再合成等效應(yīng)力。對(duì)測(cè)點(diǎn)處等效應(yīng)力的時(shí)域數(shù)據(jù)進(jìn)行傅里葉變換,得到運(yùn)行工況下的等效應(yīng)力頻譜圖,如圖6所示。

出現(xiàn)應(yīng)力峰值點(diǎn)的頻率為24,28,41,45,56和76 Hz,基本出現(xiàn)在固有頻率點(diǎn)處。針對(duì)45 Hz應(yīng)力峰值頻率點(diǎn),通過(guò)在壓縮機(jī)壁面和吸、排氣管口、儲(chǔ)液罐上粘貼三向加速度傳感器,采集管路和壓縮機(jī)的振動(dòng)數(shù)據(jù),如圖7所示。發(fā)現(xiàn)該頻率點(diǎn)主要由壓縮機(jī)引起,吸氣管口及儲(chǔ)液罐在45 Hz均出現(xiàn)振動(dòng)峰值點(diǎn),為壓縮機(jī)的強(qiáng)迫振動(dòng)引起管路應(yīng)力峰值。

4 結(jié)論

1) 建立的壓縮機(jī)管路簡(jiǎn)化模型(模型Ⅰ)求解的模態(tài)與單管路(模型Ⅱ)模態(tài)結(jié)果基本吻合;與測(cè)試結(jié)果相比,在低頻時(shí)模型Ⅰ的模態(tài)誤差較大。該誤差主要由壓縮機(jī)橡膠腳墊的簡(jiǎn)化造成的。若僅關(guān)注管路模態(tài),可直接用單管路(模型Ⅱ)進(jìn)行有限元分析。

2) 管路上發(fā)生應(yīng)力過(guò)大的點(diǎn)基本在管路的固頻點(diǎn)附近,因此在設(shè)計(jì)前期可通過(guò)有限元分析來(lái)預(yù)測(cè)管路的模態(tài),從而在設(shè)計(jì)階段規(guī)避樣機(jī)的薄弱處或?qū)⑵鋬?yōu)化,節(jié)省打樣時(shí)間與成本,提高效率。