基于Moldflow的LED平板燈后殼成型分析及應用

朱俊杰 陸展科 張鑫程

(公牛集團股份有限公司 慈溪 315300)

引言

隨著LED照明行業的不斷發展,新興品牌產品不斷增多,使得照明市場日趨分散,競爭更加激烈。如何占領市場并從眾多競爭企業中脫穎而出,就需要快速開發上市新產品。而在產品開發過程中,模具開發占用了很長的周期,嚴重影響項目進度,在僅憑經驗的模具設計中,模具出現問題的概率大,只能通過不斷試模調整修改不合理設計,在難以保證模具的情況下還增加了生產成本。

現有的仿真軟件在模具設計中的應用有效填補了傳統模具設計中的短板,可以在前期設計中通過仿真發現模具設計缺陷和注塑成型缺陷,做到有針對性的去優化產品結構和模具結構,減少后期試模次數,提高產品成型質量[1]。運用計算機對產品外殼進行三維建模,通過CAE分析技術對塑件注塑成型過程進行仿真和分析,再對輸出的仿真云圖對比分析,獲取需改進的設計點和優化方向。

基于Moldflow仿真軟件,本文對LED平板燈后殼進行了注塑成型仿真分析,對不同的設計方案進行了仿真對比,確定澆口數量和位置的最佳方案并進行優化以減少熔接痕、縮水和翹曲變形量等注塑缺陷。通過實踐我們可以發現,運用Moldflow軟件對塑料注射成型進行仿真分析,找出最佳澆口位置,可為后續的模具設計提供理論依據,為減少產品的研發時間,提高一次試模 成功率做鋪墊[2]。

1 產品結構及工藝分析

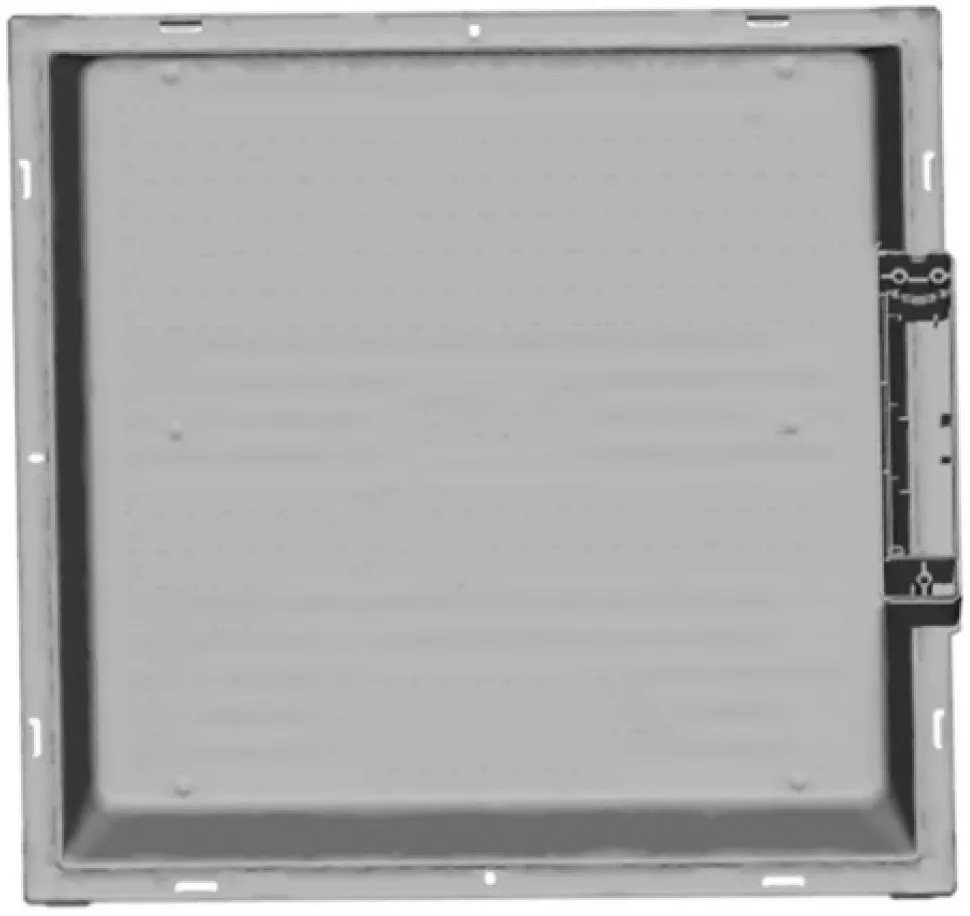

圖1所示為LED平板燈后殼的三維模型,整個后殼的外形長寬高尺寸為285.8×285.8×32 mm,其主要壁厚為1.2 mm,最大壁厚為1.6 mm,側邊存在電源盒和倒扣,底面存在卡扣,后殼材料選擇PP。后殼表面為磨砂效果,并且外殼外表面不得有熔接痕、縮痕、拉白、銀絲、飛邊和披鋒等缺陷。同時由于外殼輕薄稍大的外形尺寸,為滿足其裝配要求,對外殼的變形量嚴格控制。平板燈后殼會產生應力開裂、氣穴和縮痕等缺陷,很大程度上影響了美觀程度。產生的主要原因是隨著注射的塑料溶體在模具型腔內流動距離慢慢變長,塑料熔體對壓力和溫度的傳遞速度明顯降低,遠澆口位置相對近澆口不容易注滿。設計的關鍵在于優選確定最佳澆口位置和數量,保證熔體流動平衡,消除減少注塑不良缺陷,縮短成型周期。

圖1 LED平板燈后殼三維模型示意圖

保證LED平板燈后殼注塑質量和性能可靠,避免其產生外觀缺陷和品質問題,設計中十分有必要應用注塑成型仿真分析軟件Moldflow。利用軟件仿真分析,可以直接觀察到模具型腔中塑料熔體的流動情況,對整個過程加以分析識別不良[3],總結思考改進措施,優化確定最佳澆口位置和數量。平板燈后殼澆注系統采用冷流道板式設計,其注射成型過程通過針閥控制系統控制,可以有效降低短射,避免各種外觀缺陷[4]。

2 澆注系統設計

2.1 設計原則

根據模具設計的標準,在設計澆注系統時,應該按照以下規則進行。

1)選擇合適的澆口位置,使之利于氣體的排出,并且盡量避免在產生渦流和噴射。

2)冷凝料可以較容易的滯留在動模側,易于從塑件上去除,且不會破壞其美觀性。

3)參考熔接線所在的位置,對冷料穴或結構進行優化設計。

4)應盡可能減少在澆注系統中的材料使用量。

5)充填時壓力過大和過保壓時,可增加澆口數量,但要考慮澆口數量是否會產生各種缺陷。

其中,澆口數量會直接對注射壓力、熔接痕等產生較大影響,澆口數量與充填時間和注射壓力成負相關,即澆口數量的增加會導致充填時間的減少以及所需注射壓力的減小。反之亦然,且會使熔接痕的數量減少,內部殘余應力增加,導致產品出現變形缺陷的風險增加。

因此在設計分析澆口位置和數量時,主要從塑料熔體在模具型腔內的流動狀態和流動平衡這兩個方面分析。在設計模具時,不僅型腔的填充很重要,客戶對產品的要求也很重要,所以有時候仿真出來的最優澆口數量和位置并不能直接作為設計方案,但是分析得出的結果是有價值的設計參考,提供設計優化指引方向[5]。

2.2 澆口設計

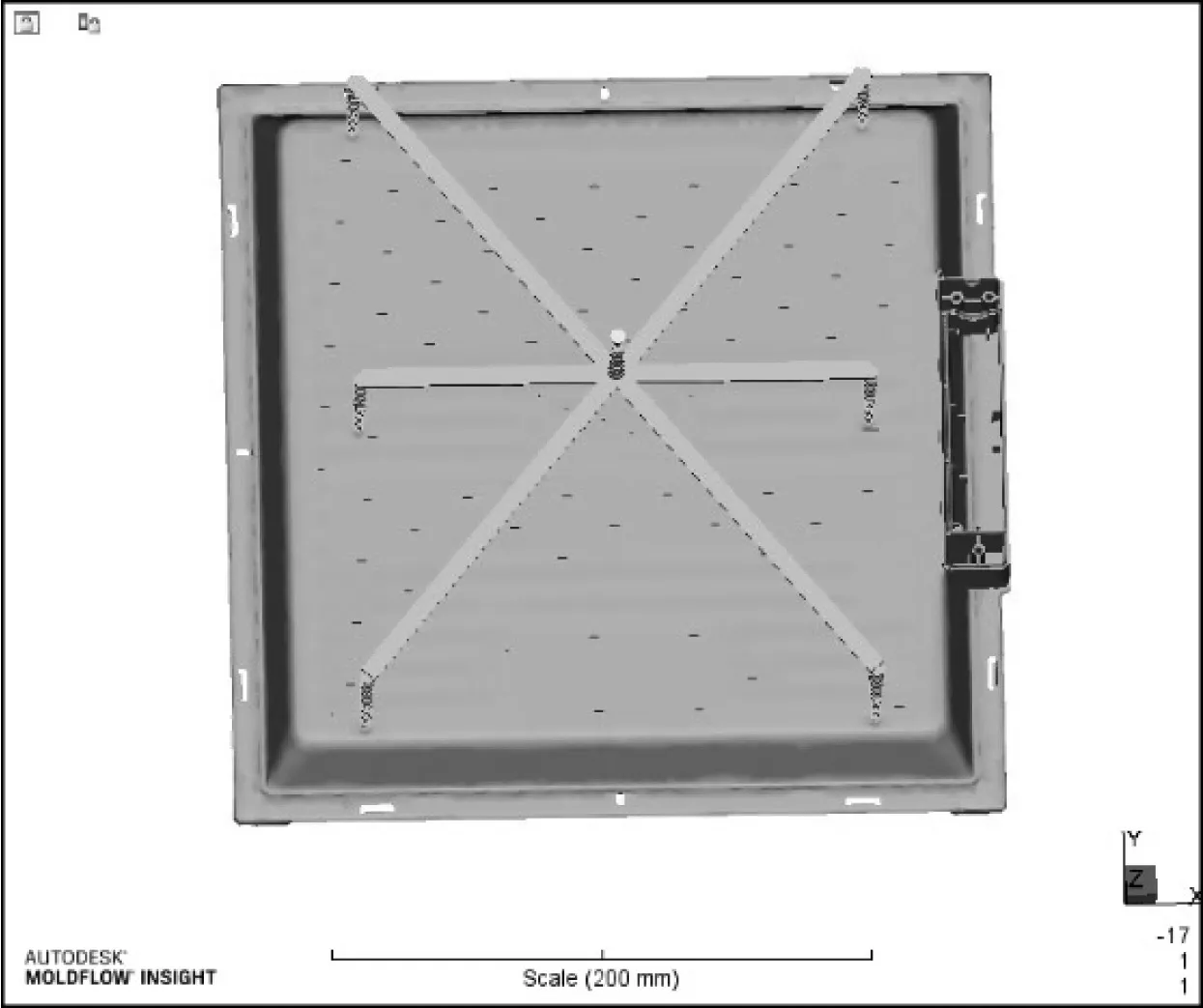

平板燈外殼采用一模一腔的模具設計,根據澆口設計的相關標準,定出如下兩種初始澆口設計方案。

1)3點針點澆口方案:澆口數量為3個,分布在平板燈后殼一側,如圖2所示。

2)6點針點澆口方案:澆口數量為6個,分布在平板燈后殼兩側,如圖3所示。

圖2 3點針點澆口示意圖

圖3 6點針點澆口示意圖

3 模擬分析

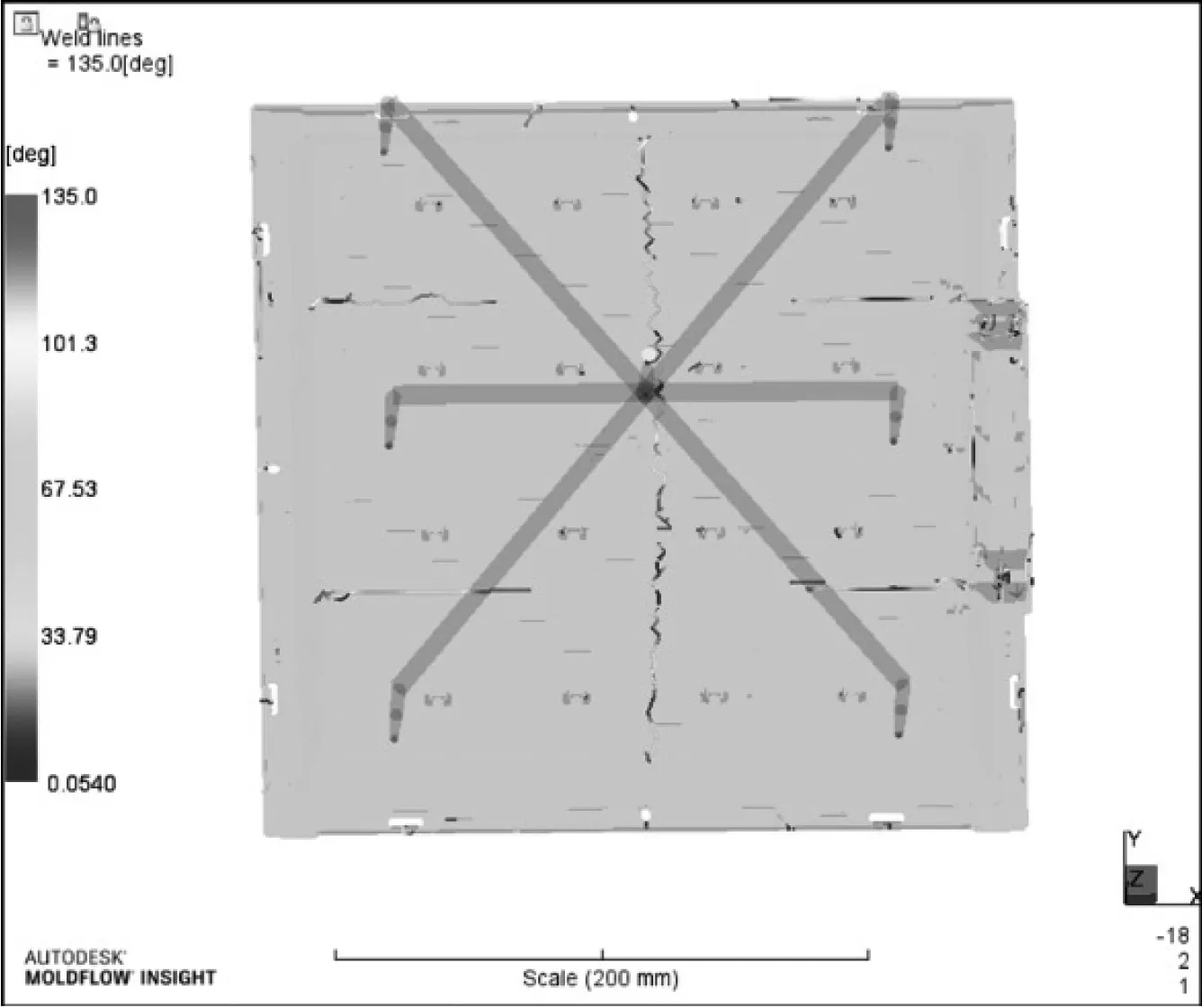

3.1 熔接痕分析

熔接痕是一種成型缺陷,它不僅會破壞塑件得美觀程度,還會在一定程度上削弱塑件的各項力學性能,如沖擊強度、拉伸強度、斷裂伸長率等,會減少塑件的使用壽命,并大大降低其使用安全性。在實際工藝調試的多數情況下無法做到完全沒有焊縫標記出現。焊縫的數量和出現的位置取決于澆口的數量和位置。液面接觸角越小,接頭線越明顯,焊縫越小,對塑性件強度無影響[6]圖4和圖5所示,3點針點澆口方案熔接線明顯比6點針點澆口方案少,并且沒有中間熔體對流產生的明顯熔接線,因此3點針點澆口方案更好一點,但結合線處要注意排氣。

圖4 3點針點澆口熔接線分析

圖5 6點針點澆口熔接線分析

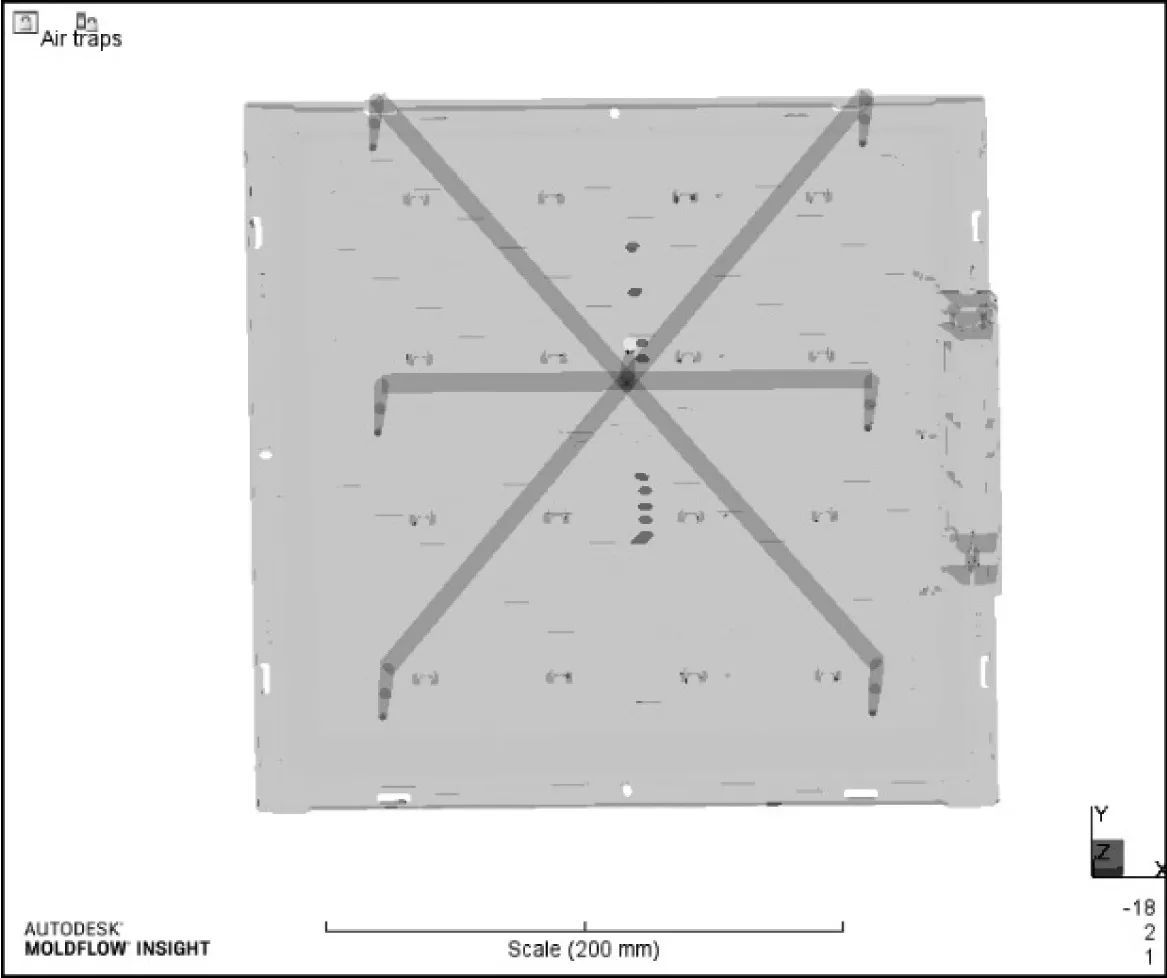

3.2 氣穴分析

氣穴通常出現在兩個流動前沿的交匯處,或者出現在流動路徑的尾部。產生在塑件上的氣穴,可能會導致塑件燒焦、欠注及其他表面缺陷。如圖6和圖7所示,3點針點澆口方案氣穴在填充末端且很少,6點針點澆口方案在熔體對流處產生的氣穴很多并且很明顯,困氣嚴重一些。

3.3 速度和壓力切換時的壓力分析、頂出時體積收縮率分析

圖6 3點針點澆口氣穴分析

圖7 6點針點澆口氣穴分析

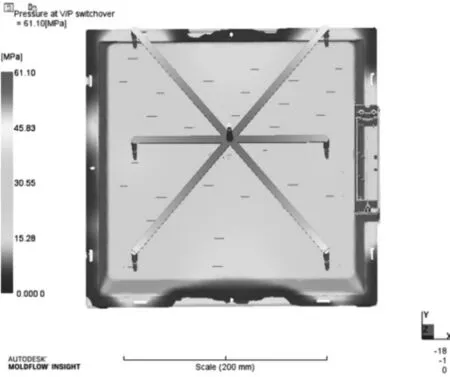

從仿真得到的壓力云圖中可以直觀的看出各個方案的壓力損失情況,壓力損失過大時,會對注塑成型過程造成較大的負面影響,更容易產生注射缺陷,不利于加工成型,壓力損失盡可能少有利于成型,更容易保證流動平衡。從仿真得到的壓力云圖來看,兩種方案所需要的注射壓力分別問87.55 MPa和61.1 MPa,如圖8和圖9所示,6點針點澆口方案的壓力更小一些,填充效果更好。如圖10和圖11所示,由頂出時體積收縮率看出,3點針點澆口方案為12.84 %,6點針點澆口方案為14.32 %,即3點針點澆口方案的頂出時體積收縮率低,發生變形翹曲較小。

圖8 3點針點澆口速度和壓力切換時的壓力分析

圖9 6點針點澆口速度和壓力切換時的壓力分析

3.4 縮痕數值分析

如圖12和圖13所示,3點針點澆口方案充填模擬分析時的縮痕數值為0.047 2 mm,6點針點澆口方案充填模擬分析時的縮痕數值為0.060 5 mm,兩種方案縮痕數值都不大,無明顯縮痕,其中,3點針點澆口方案的數值更小。

3.5 鎖模力分析

為了保證熔體能順利填滿模腔,注射成型的機會將對熔體施加一定的壓力,同時在模腔內形成一定的膨脹力。鎖緊力用于鎖緊模具,克服擴張力的作用。夾緊力要求越大,能耗越高,經濟效益越低。如圖14和圖15所示,3點針點澆口方案鎖模力為 442.0 t,6點針點澆口方案鎖模力為 329.3 t,6點針點澆口方案鎖模力更小,能源損耗更低。

3.6 翹曲變形分析

圖10 3點針點澆口頂出時體積收縮率分析

圖11 6點針點澆口頂出時體積收縮率分析

圖12 3點針點澆口縮痕數值分析

圖13 6點針點澆口縮痕數值分析

翹曲變形是指由于成形塑件收縮不均勻導致的表面歪曲現象,是一種比較常見的制造缺陷,同時也是判斷產品是否合格的指標之一。翹曲變形會對塑件的美觀性有較大的影響,還會影響他的強度、剛度及穩定性,所以在制造過程中應盡量減小塑件的翹曲變形[7]。如圖16和圖17所示,3點針點澆口方案翹曲變形量為2.349 mm,而6點針點澆口方案翹曲變形量為2.906 mm,其變形量明顯大于前一種方案,說明翹曲變形的大小與澆口數量有一定的關系。

根據以上對兩種澆口方案模擬結果的分析,塑件主要的注塑成型缺陷是熔接痕、縮水和翹曲變形。經過以上對比分析,3點針點澆口方案熔接痕和氣穴產生更少,頂出時體積收縮率更低,縮痕數值更小,總變形也更小,因此選擇3點針點澆口方案。但是為了減少熔接痕,應在填充末端和對接處加強排氣。

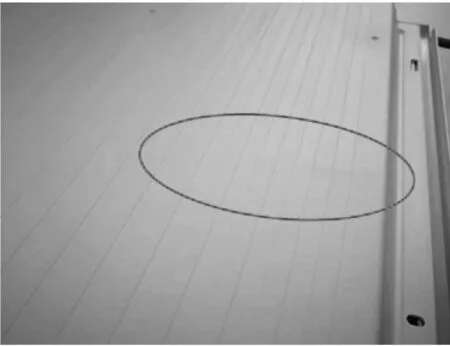

4 打樣對比分析

Moldflow軟件作為一款輔助性工具進行模流分析,并不能百分之百準確模擬模具工作狀態,因為模擬會忽略和簡化產品的一些細節和參數。所以通過模流分析后進行產品優化設計,然后試模打樣對比模擬結果,分析其差距,再進行產品和模具微調。如圖18和圖19所示,6點針點澆口方案主要在雙側塑料熔體對流匯合處產生嚴重的熔接痕,而3點針點澆口方案溶解痕問題很小,產品外觀符合要求。因此實際打樣結果和Moldflow仿真分析基本一致,3點針點澆口方案是可靠的。

圖14 3點針點澆口鎖模力分析

圖15 6點針點澆口鎖模力分析

圖16 3點針點澆口總變形分析

圖17 6點針點澆口總變形分析

圖18 3點針點澆口方案外觀

圖19 6點針點澆口方案外觀

5 結語

本文通過 Moldflow 對澆口的兩種方案進行模擬分析對比,3點針點澆口方案在熔接痕,氣穴,頂出時體積收縮率,縮痕指數和翹曲變形模擬中表現更好,6點針點澆口方案注射壓力和鎖模力更小,模擬結果更優。通過后殼打樣測試和觀察,6點針點澆口方案外觀缺陷嚴重,有明顯熔接痕,而3點針點澆口方案外觀良好。綜合考慮優選3點針點澆口方案,應用于LED平板燈后殼模具設計中,也為后續類似產品提供參考。