預燃室對逆噴旋流煤粉燃燒器流場特性作用研究

牛 芳

(1.煤科院節能技術有限公司,北京 100013;2.煤炭資源高效開采與潔凈利用國家重點實驗室,北京 100013;3.國家能源煤炭高效利用與節能減排技術裝備重點實驗室,北京 100013)

0 引 言

預燃室、旋流、鈍體等技術廣泛應用在燃氣、燃油和燃煤領域,其中預燃室能夠為煤粉燃燒提供良好的預熱條件,大幅度節約點火和穩燃用油,具有快速穩定著火的特性,因此在煤粉工業鍋爐中得到廣泛應用[1]。煤粉旋流燃燒器預燃室穩定火焰機理已開展了大量研究,徐旭常等[2]研究表明:針對旋流燃燒器,預燃室氣流結構湍流強度較強,有助于風粉混合煤粉著火,增加火焰穩定性;陳迪訓等[3]研究了貧煤燃燒器內雙回流穩燃腔的燃燒特性,發現雙回流穩燃腔對于低揮發分煤種具有更好的穩燃和燃盡效果;太原理工大學金燕團隊[4-10]研發撞擊預燃式煤粉燃燒器并針對此款燃燒器的流場分布開展研究。朱建飛等[4-5]通過數值模擬方法研究該燃燒器出口的流場分布,發現燃燒器出口回流區長度與二次風速成正比,回流區直徑與旋流強度成正比;董小林等[6-7]通過冷態試驗研究撞擊濃縮預燃室煤粉燃燒器的流場特性,發現二次風旋流強度增大會使射流擴展角增大,預燃室壁面易出現結焦現象;王帥等[8-9]研究撞擊濃縮預燃室煤粉燃燒器的氣固兩相流動特性,發現二次風進口角度對煤粉顆粒運動軌跡影響較大。李經寬等[10]利用數值模擬研究了撞擊預燃式煤粉燃燒器的燃燒特性,發現風粉在預燃室內可達1 300 K,有利于劣質煤的穩定燃燒。

煤科院節能技術有限公司自主研發的預燃室逆噴旋流煤粉燃燒器具有點火迅速、穩定燃燒、節能減排的效果,但煤種適應性差。國內外學者針對預燃室穩燃機理的研究局限于旋流煤粉燃燒器領域,鮮見針對逆噴射流煤粉燃燒器預燃室的穩燃機理研究。為了進一步拓寬煤種適應性,優化預燃室逆噴旋流燃燒器,本文采用飄帶法[11]和熱膜熱線風速儀[12]等冷態試驗方法研究在逆向射流和旋流工況下,預燃室對煤粉燃燒器流場的影響規律。

1 試 驗

1.1 燃燒器

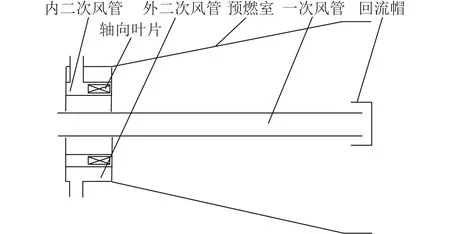

試驗對象為20 t/h預燃室逆噴旋流煤粉燃燒器,如圖1所示,該燃燒器由一次風管、回流帽、內外二次風管以及預燃室組成。一次風攜帶煤粉經回流帽逆噴進入燃燒器,內二次風道內置角度為50°的軸向葉片,外二次風為直流風,起到冷卻預燃室壁面的作用。

圖1 20 t/h逆噴旋流煤粉燃燒器示意Fig.1 Structure diagram of the 20 t/h reverse-swirl pulverized coal burner

1.2 冷態試驗臺

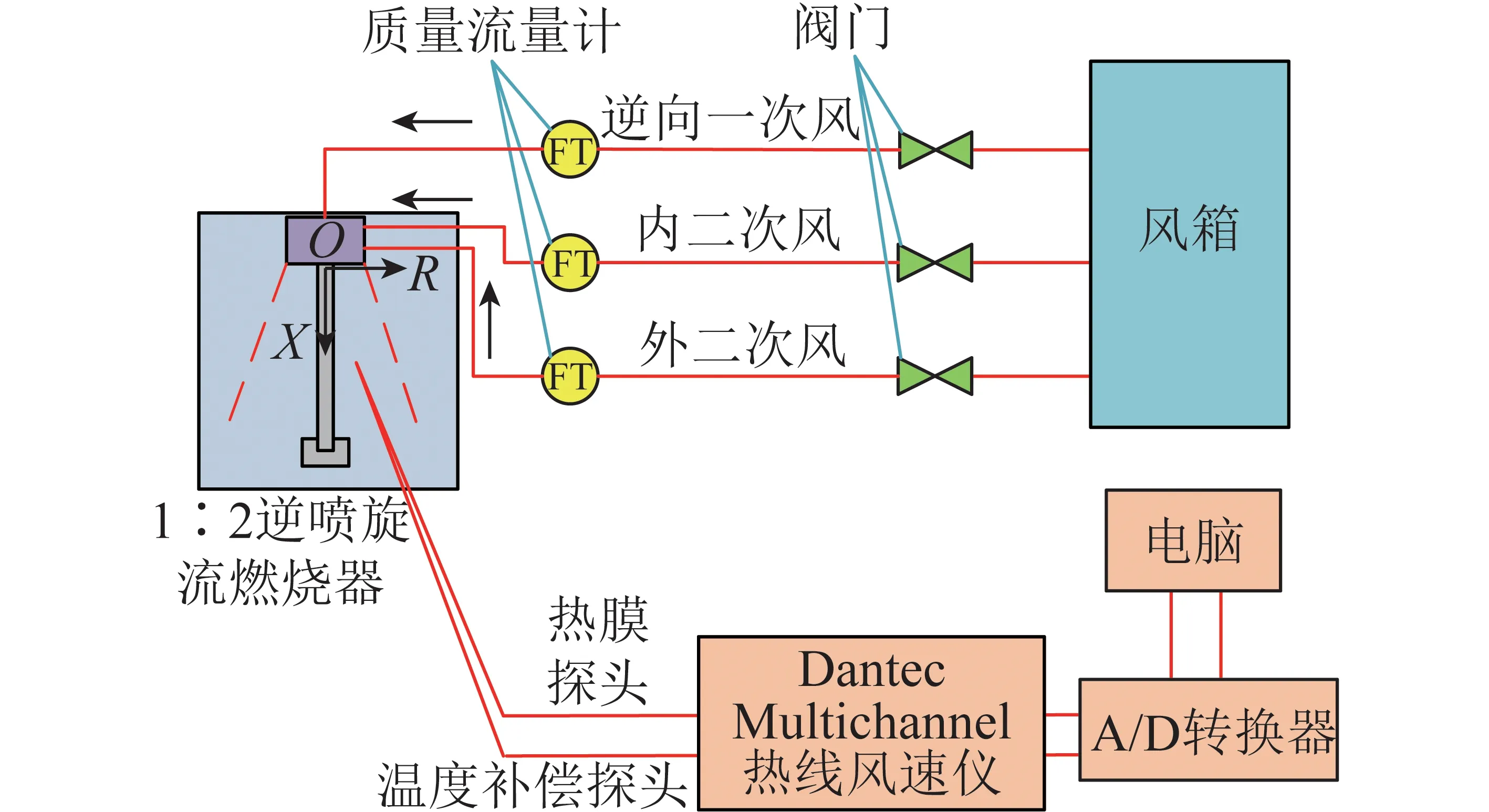

燃燒器冷態試驗模型是基于等溫模化原理,將燃燒器縮小1∶2設計。在等溫模化過程中須遵循3個原則[13]:① 模型與原燃燒器的幾何結構相似;② 保證模型中的氣流進入第二自模化區;③ 保證進入模型的空氣動量比與原燃燒器運行中的空氣動量比相等。經計算,試驗中一次風管、內外二次風管中氣流的最低雷諾數分別為27 416、20 000和30 049,均大于進入第二自模化區所需的雷諾數。冷態試驗臺試驗系統由風機、管道、質量流量計、逆噴旋流燃燒器冷態模型以及熱線風速儀等組成(圖2)。

圖2 冷態試驗系統Fig.2 Cold test system

1.3 測量方法

本試驗利用Dantec Multichannel熱線風速儀[14]測量無預燃室和有預燃室2種工況下燃燒器內速度和湍流強度分布。在測量過程中由于風機長時間運轉,氣流溫度與室溫會有微小差異,因此用溫度探頭做溫度補償校正,整個測量過程中速度測量誤差在±0.03 m/s以內。利用飄帶法測量回流區的形狀以及大小[15],飄帶網格的距離為0.3 m,測量誤差在±0.03 m以內。

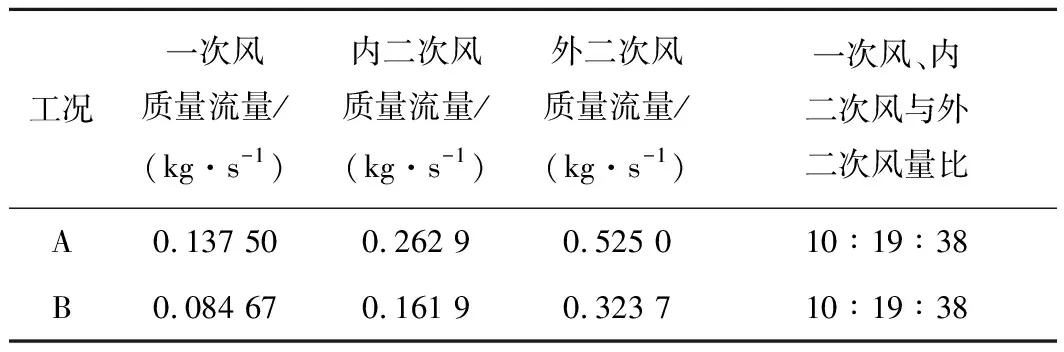

1.4 試驗工況及數據處理

冷態試驗工況見表1,A、B分別為無預燃室和有預燃室工況。為了更好地比較A和B兩個工況下的流場分布,軸向速度以無量綱形式(V/V0)表示,其中V為測點的測量速度,V0為回流帽處的理論

表1 試驗工況

平均速度。湍流度T的計算公式為

T=V′/V

(1)

式中,V′為測點的湍流脈動速度的均方根。

相對回流率是衡量回流區內相對回流量大小的重要參數[16]。本試驗相對回流率qrm定義為回流區內測量截面上軸向回流流量與該工況下一次風流量的比值,計算公式為

(2)

式中,ρ為空氣密度,kg/m3;Va為測量截面上回流區內的軸向平均速度,m/s;Xmax為測量截面上回流區直徑,m;mrpa為一次風的質量流量,kg/s。

2 試驗結果及分析

回流區的邊界、軸向速度分布、湍流強度及相對回流率是評價燃燒器性能的核心指標。測量和分析預燃室對逆噴旋流煤粉燃燒器回流區邊界、軸向速度分布、湍流強度及相對回流率具有重要意義。

2.1 回流區邊界

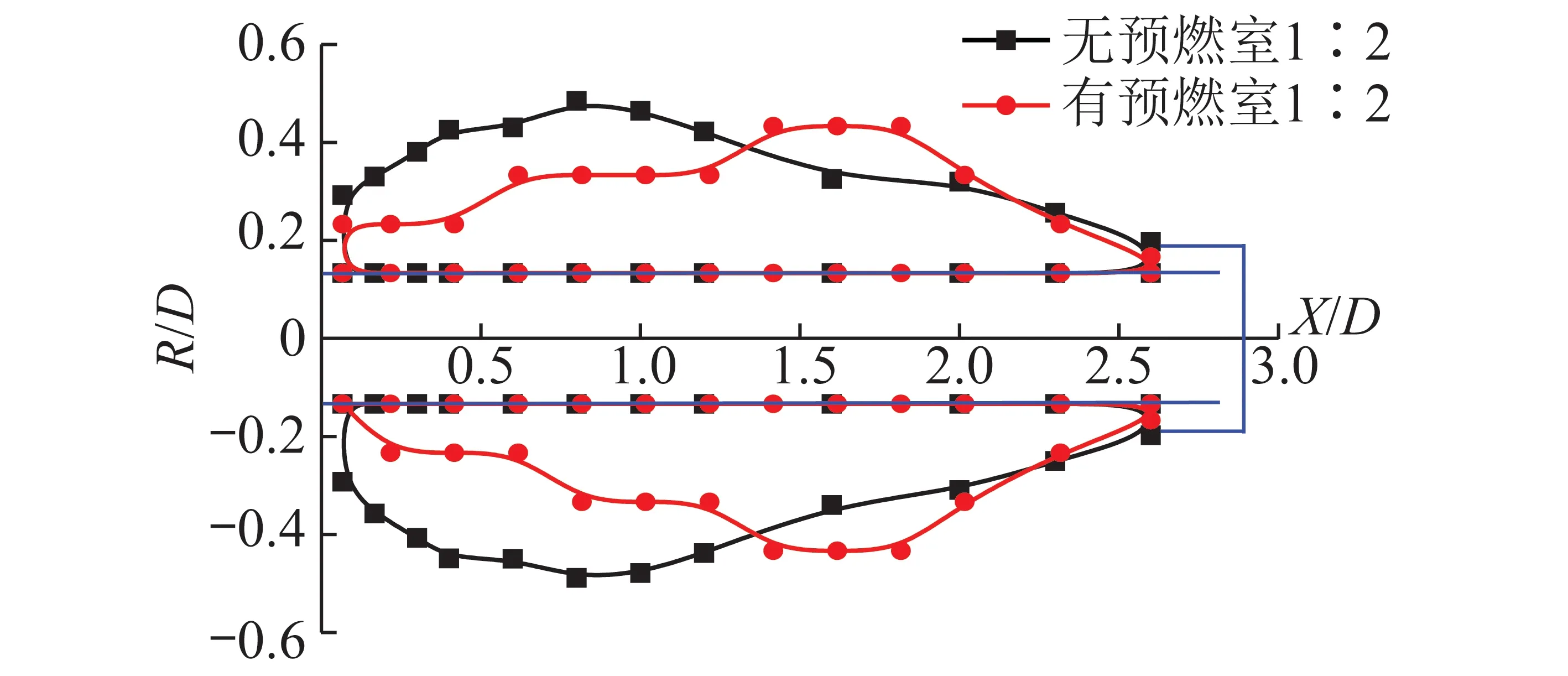

圖3 回流區邊界Fig.3 Recirculation zone boundary

為定性研究預燃室對回流區的影響規律,特別是確定回流區的區域范圍,利用飄帶法測量有無預燃室2種工況下的回流區邊界,結果如圖3所示。可知2種工況下所形成的回流區的整體形狀類似環形。在有預燃室工況下,在截面X/D=1.4~1.8,回流區直徑達到最大0.86D;在無預燃室情況下,最寬處直徑位置前移至截面X/D=0.8,最寬處直徑為0.97D。在X/D<1.3區域內,無預燃室工況的回流區區域大于有預燃室的工況,這是由于預燃室角度較小,抑制氣流在徑向方向上的發展造成的;在1.3

2.2 軸向平均速度

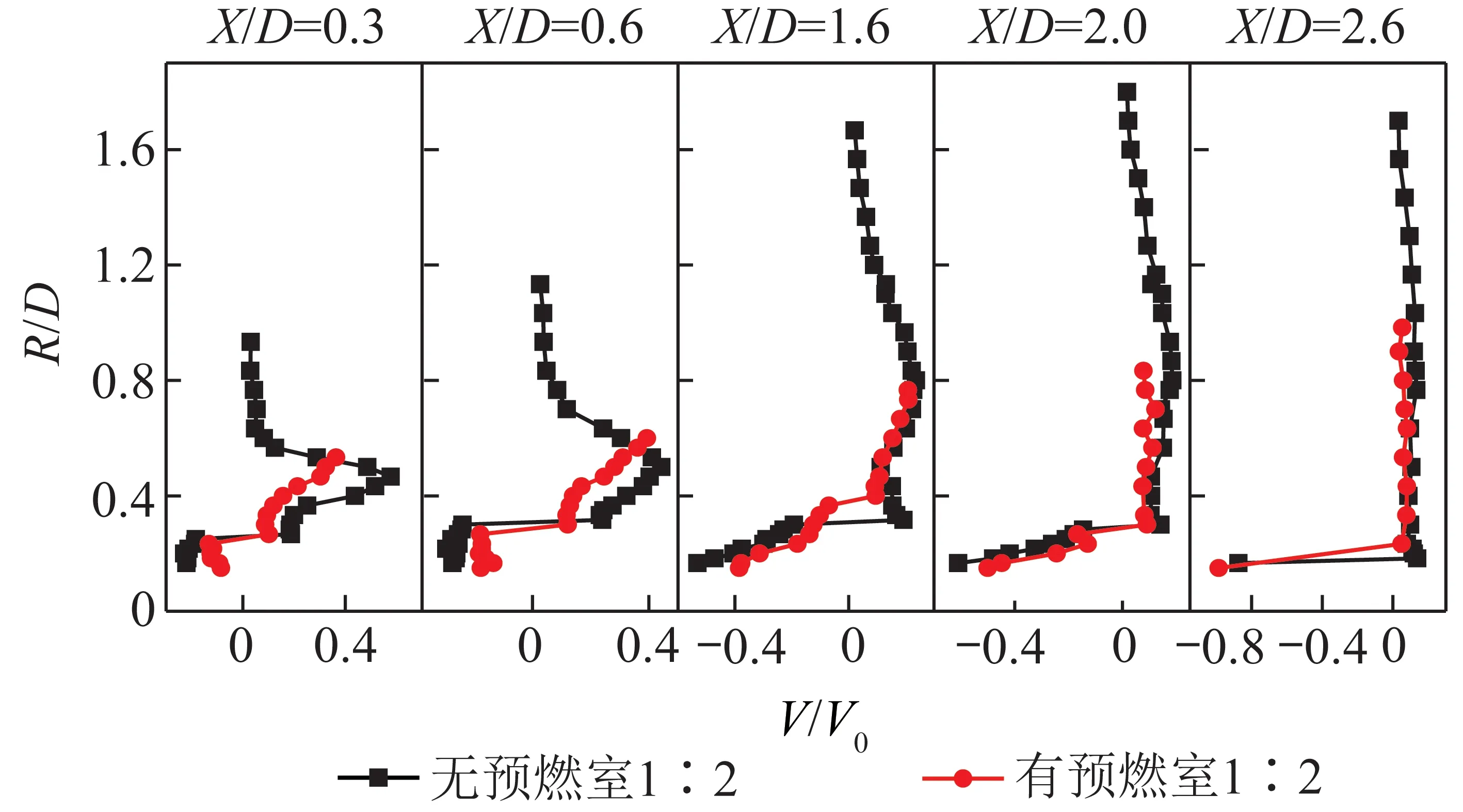

為了定量研究燃燒器內部流場分布,本文利用Dantec Multichannel熱線風速儀測量無預燃室和有預燃室2種工況下燃燒器內速度和湍流強度分布。2種工況的軸向無量綱平均速度分布如圖4所示,速度為負的區域為回流區。可知在回流區內,2種工況在X/D<0.6區域內,軸向速度沿著徑向方向分布均勻,在X/D>0.6區域,軸向速度沿著徑向方向逐漸下降。在有預燃室的工況下軸向平均速度值低于無預燃室的工況,這是由于一次風經回流帽逆向進入燃燒器,在預燃室的作用下二次風在徑向方向上的速度衰減變弱,軸向速度變大,這是對逆向一次風作用力大造成的;在截面R/D=0.17、X/D=2.6處,2個工況的軸向速度相差較小,這說明預燃室在該區域對回流區內的速度分布影響較小。在二次風區域內,X/D<0.6區域,無預燃室工況出現峰值且峰值沿著軸向方向逐漸減小,該峰值主要是由外二次風形成;有預燃室工況的軸向速度沿著徑向方向逐漸增大,在預燃室壁面處達到最大值。在X/D>1.6區域內,無預燃室工況峰值消失,有預燃室工況速度分布均勻,均表明內外二次風已經完全混合。

圖4 軸向無量綱平均速度Fig.4 Axial dimensionless mean velocity profiles

2.3 湍流強度

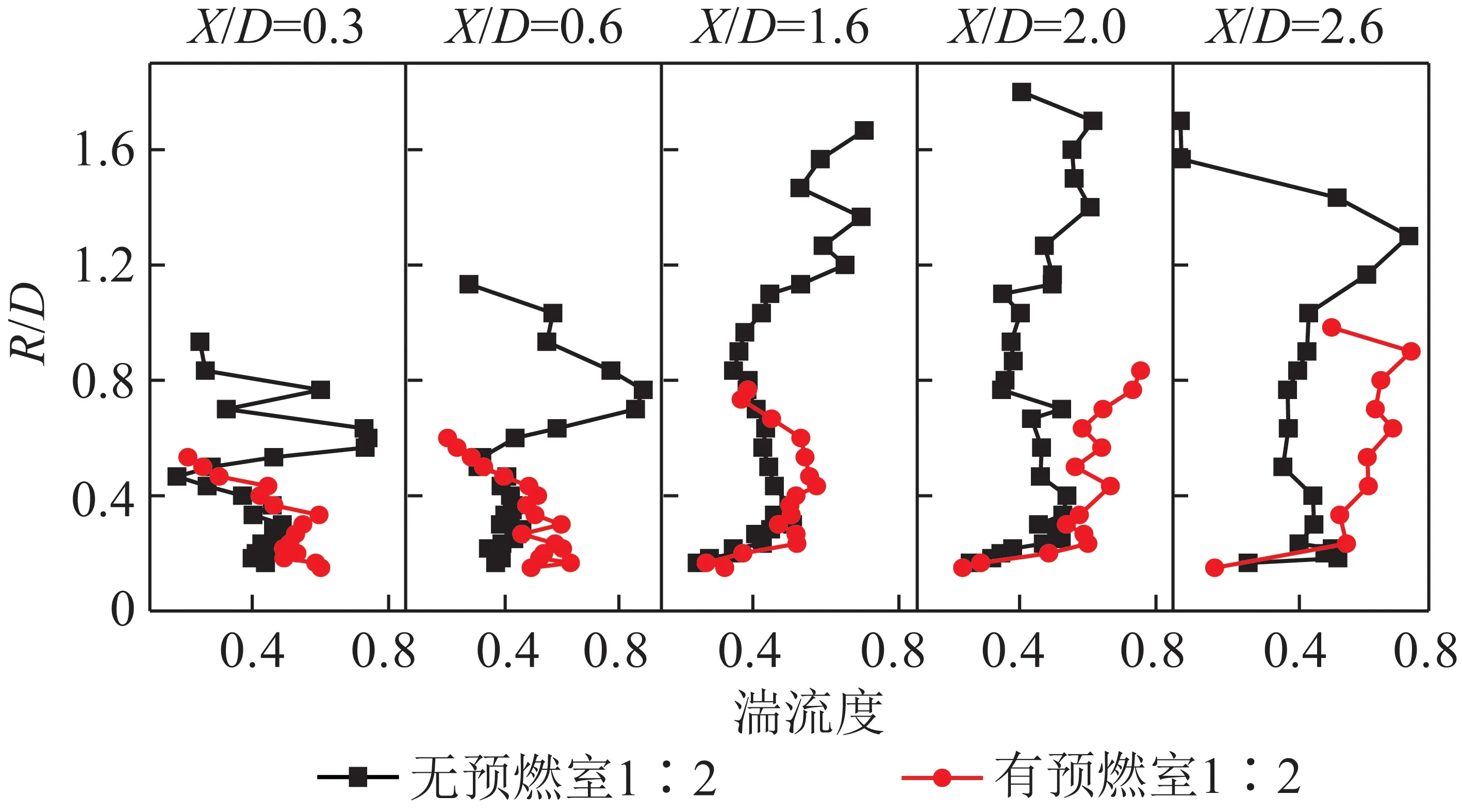

2種工況的湍流強度分布如圖5所示。可知在回流區內,2種工況下,X/D<0.6區域內,湍流度均沿徑向方向分布均勻,在X/D>0.6區域內,湍流度均沿著徑向方向逐漸增大。2種工況對比,有預燃室工況湍流度顯著增加,結合速度分布來看,有預燃室工況形成的回流區具有速度低、湍流強度大等特點。實際工程運行過程中,低速有利于穩定火焰,高湍流度動量交換強烈有利于風粉混合,無論從流場的速度分布還是從湍流強度來看,預燃室的存在更有利于煤粉的穩定燃燒。在二次風區域內,X/D<0.6區域,有預燃室工況的湍流強度沿著徑向方向逐漸降低,射流剛性強。實際工程運行中,預燃室壁面氣流剛性較強有利于保護壁面,避免預燃室高溫燒毀或積灰結焦現象的發生。X/D>1.6區域,有預燃室工況湍流度沿著徑向方向有增大趨勢,無預燃室工況在截面X/D=2附近分布較為均勻,在截面X/D=2.6附近再次出現峰值。

圖5 湍流度分布Fig.5 Turbulence intensity distribution

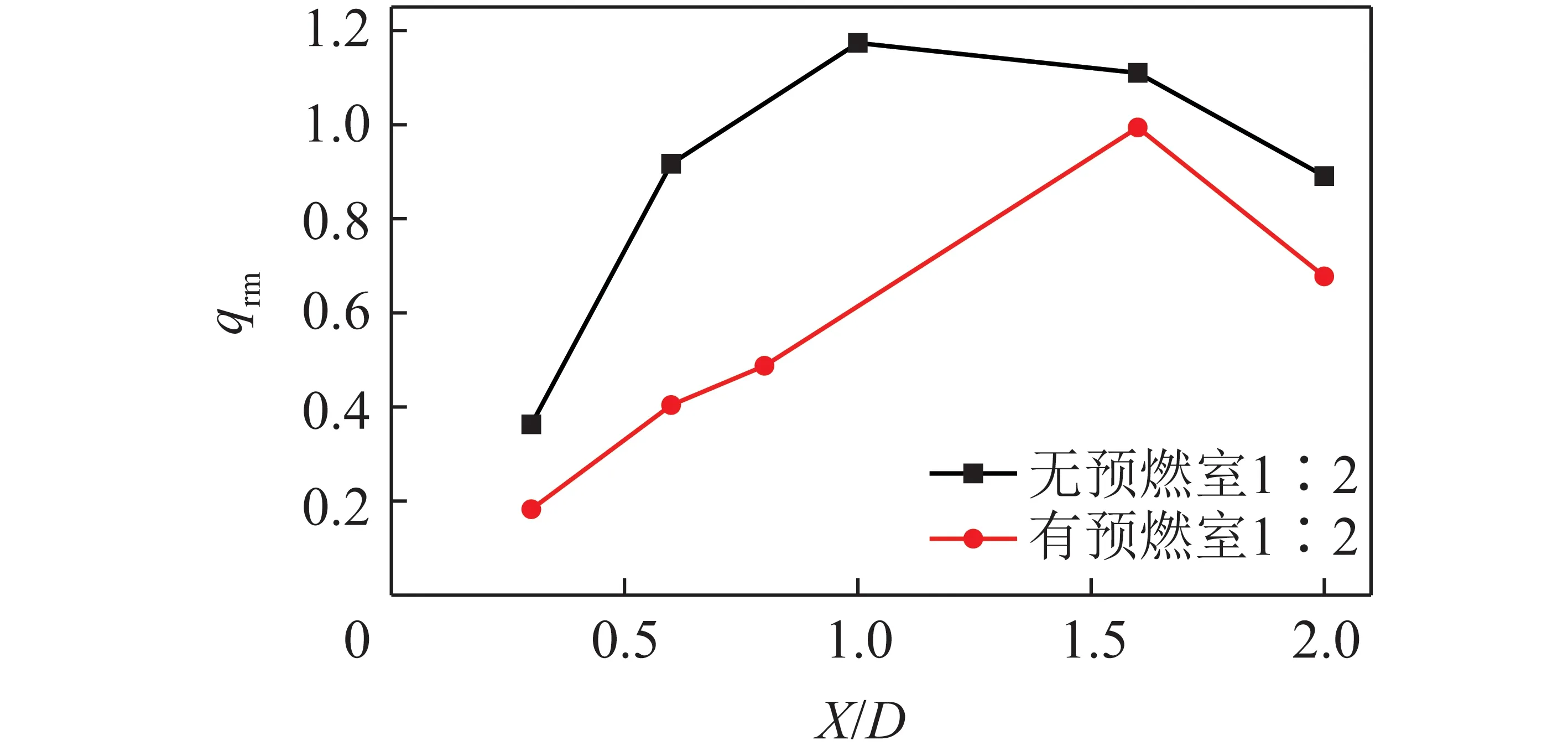

2.4 相對回流率

回流區高溫煙氣的相對回流率是設計煤粉燃燒器的重要指標。針對2種工況,計算得到相對回流率分布如圖6所示。可知有預燃室相對回流率低于無預燃室的工況,有預燃室相對回流率最大值為0.99,而無預燃室的相對回流率最大值為1.17;預燃室相對回流率出現的位置在X/D=1處,而有預燃室的工況相對回流率最大值出現的位置后移至X/D=1.6。這是因為預燃室的圓錐形特殊結構造成的。結合圖3和圖5可以得出圓錐形預燃室抑制了逆噴旋流燃燒器內回流區的形成。設計燃燒器時應合理控制截面X/D=1.6處的高溫煙氣回流量,避免預燃室內出現局部高溫、預燃室結焦現象的發生。

圖6 相對回流率分布Fig.6 Relative reverse flow rate distribution

3 結 論

1)預燃室不改變逆噴旋流煤粉燃燒器回流區環形的形狀,預燃室對X/D<1.3區域的回流區起到抑制作用,對1.3

2)預燃室對二次風區域內的軸向平均速度和湍流度分布規律影響較大。無預燃室工況下,在X/D<0.6區域內,速度和湍流度均出現峰值,在X/D>1.6區域內峰值消失,內外二次風完全混合;有預燃室工況下,在X/D<0.6區域速度沿著徑向方向逐漸增大,湍流度沿著徑向方向逐漸減小,在X/D>1.6區域,速度和湍流度沿著徑向方向分布均勻。

3)由于預燃室作用,逆噴旋流煤粉燃燒器回流區具有軸向速度較低和湍流度大等特點,實際運行中利于煤粉穩定燃燒;且預燃室壁面氣流速度較大,剛性強,避免預燃室壁面超溫或結焦現象發生。