擠密砂樁施工參數及充盈系數研究

尚乾坤

(中交一航局第二工程有限公司,山東 青島266071)

1 試驗前技術準備

1.1 套管編碼器補償倍率測定

套管下放深度測量系統安裝于樁架中部位置,通過計量輪軸(上面纏繞測繩)轉動圈數,將數據發送至主控電腦數據接收器,系統自動計算得到套管貫入深度值。

操作室主機接收套管貫入深度值(以海水平面為0點)后,減去當時潮位數據,得到套管端部實際貫入的高程。套管下放深度數據的準確性直接影響套管是否貫入到實際的設計高程,所以,試驗首先對滑輪補償倍率進行測定,以確保擠密砂樁打設深度能達到設計要求。

1)滑輪補償倍率測定;

2)測量前將套管準確標定,然后在套管上固定測繩,并做好初始標記;

3)提升(或下放)套管,測量并記錄測繩長度及對應的操作臺顯示套管標高;

4)計算測繩長度與操作臺顯示套管標高比值,即為套管編碼器補償倍率。

1.2 砂面測量系統校準

砂面計主要用于套管內砂面計高度的測定,以計算套管內砂的排出量,控制套管提升速度與下砂速度均衡,根據測量的數據計算成樁所用砂量是否滿足設計要求。

具體校準方法為:

1)砂樁船3根套管同時下放至指定位置,操作臺進行套管準確標定;

2)套管上提至套管貫入深度為2.0~2.5m范圍內,套管內保證壓力為0,則此時套管內水面與外部水面保持在同一水平高度;

3)啟動砂面計,在主控電腦參數設置中進行校準,若砂面計測量數值準確,則顯示的套管下放值與砂面高度值關系為:水面高程-套管下放值-1=砂面高度值。考慮套管標定、干舷測量及水面標定等其他因素,二者差值<10cm即認為工作正常;若差值>10cm,則需重新進行校準,直至符合要求為止。

2 試驗參數

2.1 提管高度和下砂量計算

擠密砂樁施工中的關鍵是確定每根樁所需投入的砂量。因此,施工中應不斷確認套管底端的深度和套管內砂面的高度。監測套管底端深度的裝置稱為深度計,監測砂面高度的裝置稱為砂面計,由這些裝置所監測到的數據自動進行記錄并顯示。

擠密砂樁施工采用KS-REACT循環打回方式制樁,每制造1m高度,砂樁套管的提升高度和下砂長度(以本工程為例)計算說明如下:

底端套管外徑φ1 016mm,外徑斷面積A′為0.811m2,上部套管內徑φ748.8mm,內徑斷面積A為0.441m2,砂樁直徑φ1 600mm。

1)直徑φ1 600mm,1m高砂樁的體積為:V=1.62π/4=2.011m3;

2)提管高度:H=V/A′=2.011÷0.811=2.48m;

3)打回高度:H′=H-1.0=2.48-1.0=1.48m;

4)提管時,套管內排出砂量長度:L=V/A=2.011÷0.441=4.56m。

2.2 壓力計算與設置

壓力設置的主要目的是在套管提升時,使套管內部壓力與套管端外部壓力達到平衡,從而使套管內的砂料能夠順利排出形成砂柱。

根據擠密砂樁施工區域分區情況以及各分區的勘探孔地質資料,進行土壓力計算。計算時,不考慮海水漲潮和落潮海水深度變化對計算結果造成的影響【1】。

土壓力的計算需要計算出樁底高程深度以上的土壓力。自水面以下,每1m作為一個計算點,計算不同深度位置的土體壓力。例如,高程-35.0m位置土壓力需計算出水平面以下,從-1.0~-35.0m累計35個深度點的土壓力。

泥面以上僅有海水形成的壓力,泥面以下為海水壓力和土層產生壓力之和。根據擠密砂樁的樁底高程及地質資料判斷,在其樁長范圍內是否有比較明顯的土層變化點,如果有,計算時注意按照不同的土層厚度分別進行計算。

2.2.1 壓力計算

套管端部土壓力計算公式見式(1):

式中,γ為土體重度,kN/m3;z為計算點距填土表面的深度,m。

2.2.2 壓力設置

土壓力計算出后,在程序里進行設置,考慮計算出的土壓力數據為非線性變化,且砂樁船的自動加壓系統特點,自零高程以下,每5m分為一段進行壓力設置。

每段設置的目標壓力數值為此段5個計算壓力值的平均值。砂樁船的自動加壓系統根據設置的目標壓力值自動向套管內加壓,與目標值相同時停止加壓。操作手根據積累的擠密砂樁打設施工經驗,在套管貫入和提管制樁過程中,對套管內的目標壓力值進行微調。

微調后套管內壓力值滿足如下3個要求:(1)套管端部首次排泥前套管內泥面高度符合要求(控制在2~3m范圍內);(2)提管時套管內的砂料能夠順利排出;(3)套管內壓力不能過大,使套管內砂料混合氣體噴出對原土層造成破壞。

3 實驗內容檢測方法

3.1 原材料體積變化率R v′測定

松散狀態砂料進入套管內后,經過振動錘震動,套管內砂料體積發生變化,松散狀態砂料體積與變化后砂料體積比值即稱為體積變化率。

測定方法:

1)用事先制作好的鋼板將套管端部封死;

2)通過送料斗向套管內加入砂料,啟動振動錘2min,記錄振實后砂面高度h0;

3)繼續向套管內加砂,記錄振實前砂面高度h1;

4)再次啟動振動錘,記錄振實后砂面高度h2;

5)重復上述第3~4步驟,累計3次;

6)整理記錄數據并計算體積變化率Rv′,計算公式見式(2),取3次計算平均值。

3.2 樁機貫入能力試驗

套管提升高度驗證試驗:貫入至設計樁底高程后,提管制樁時,套管提升高度設置2種方式:(1)提升計算高度2.6m,打回1.6m,下砂4.78m,制樁過程中,在套管提升2.6m后,為保證下砂量充足,又繼續提升5cm,發現在回打過程中擴徑困難;(2)提升2.48m,打回1.48m,下砂4.56m,該方式能正常擴徑,且試驗區內打設砂樁通過標貫檢測均滿足設計要求。

3.3 體積壓縮率R v確定

體積壓縮率Rv是指套管貫入至設計樁底高程后,提管至計算高度,然后向下打回使砂樁擠密、擴徑達到設計要求樁徑和標貫擊數,在這一過程砂料體積變化前后的比值,即稱為體積壓縮率Rv。

本次試驗借鑒日本AOMI公司及港珠澳項目的經驗數據,Rv取值1.3~1.4,通過試驗檢測成樁質量,來驗證其設置的準確性。

3.4 不同土層擴徑試驗

在試樁第二階段,選擇1組3根砂樁,進行本項試驗。打設此3根砂樁時,在套管提升計算高度后,打回過程不按照計算打回高度控制,而是打回至套管不能下沉為止,如此循環制樁,直至整根砂樁打設完成。打設過程記錄不同土層每段最大打回的深度,成樁后,選取1根做標準貫入試驗,作為充盈系數的參考依據。通過對B-002樁打設試驗,發現施打過程中多次出現擴徑困難現象,分析原因為附近地質土層變化大以及試驗區外標貫檢測結果遠超設計要求。

3.5 標準貫入試驗

擠密砂樁打設完成后,選取3根砂樁進行標準貫入試驗,檢測砂樁質量能否達到設計要求。標準貫入試驗要求連續,即每1m都檢測其標貫擊數【2】。利用砂樁3號作為試驗檢測平臺,需要做標準貫入的砂樁打設完成后,將套管提升至套管端部,安裝試驗設備進行標準貫入試驗檢測成樁質量。

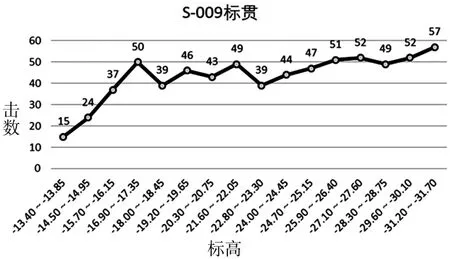

試驗區外6根砂樁任意抽取1根進行標貫檢測,檢測結果見圖1。

圖1 標貫折線圖

根據試驗結果分析,砂樁各種參數均為較合理的狀態,成樁質量能夠滿足設計要求,質量較好。

4 充盈系數確定

擠密砂樁施工時,砂料存在一定程度的損耗。按照每天成樁21根、441延米(理論樁長21m)計算砂損耗。主要分為以下幾方面:

1)為保證砂樁樁底1m成樁質量,套管一次排泥和二次排泥時,排出1m3砂料,則損耗為2.3%。

2)砂樁打設完成,將套管提起移船打設下組砂樁時,由于套管端部1m為敞開式,沒有約束,所以每根砂樁打設完端部至少1m高度砂料排出,約1m3砂損耗,則損耗為2.3%。

3)每組砂樁打設完成后進行保砂處理,即對套管內剩余砂進行保留,由于保砂受前后2組砂樁打設間隔時間影響,時間過久會導致保砂失敗。其中,每天最后一組和停錘期間不能成功保砂。按照每天每個套管損耗8m3砂計算,則損耗為

2.4%。

4)挖機供砂、移動料斗加料按照每根樁損耗1m3計算,則損耗為2.3%。

綜合以上4方面分析,理論砂損耗系數為1.093(損耗

9.3%)。

砂樁試驗中共打設42根砂樁,打樁程序顯示累計散砂用量2 063m3,設計砂量1 564m3。砂料加入套管后從松散到成樁體積變化系數為1.32。

根據程序累計總用砂量計入理論損耗系數后,充盈系數為1.44。

5 結語

擠密砂樁打設施工成功應用于港珠澳大橋和深中通道建設施工中,且效果良好,而且施工工期較短,成本造價較低。但目前來看,擠密砂樁施工經驗仍然相對缺乏,在以后的施工中需要通過不斷的積累經驗,繼續改善、簡化施工方法,在保證施工質量的前提下提高施工效率,控制施工成本。