DNPH和BDNPF/A復合增塑PET推進劑低溫力學性能研究*

王曉倩,甘 露,張習龍,鄧安華,牛草坪,胡曉亮,李 洋

(湖北三江航天江河化工科技有限公司,宜昌 444200)

0 引言

固體火箭發動機的低易損性關系到導彈生存力,低易損性固體推進劑是未來發展的一個重要方向。雙(2,2-二硝基丙基)縮乙醛/縮甲醛(BDNPF/A)增塑的端羥基四氫呋喃-環氧乙烷無規共聚醚(PET)推進劑兼具了優異的低易損性能和能量性能,但存在玻璃化轉變溫度(Tg)較高、低溫力學性能差、溫度適用范圍窄的問題[1-5]。增塑劑DNPH(2,2-二硝基丙醇正己酸酯)的Tg為-101.1 ℃,密度為1.158 g/cm3,與極性粘合劑有較好的相容性,同時該增塑劑鈍感,在PET低易損推進劑中使用DNPH和BDNPF/A復合增塑,有望在保障密度比沖的情況下,擴寬其低溫使用要求[6]。

王旭波等[7]研究了BuNENA部分取代BDNPF/A后PET推進劑的綜合性能,隨著BuNENA含量的增加,BuNENA(BDNPF/A)復合增塑PET推進劑抗拉強度下降,延伸率先下降后增加。鄭亭亭等[8]研究了鍵合劑種類對HTPE推進劑力學性能的影響,使用JX01混入JX02復配時,HTPE推進劑的-45 ℃低溫伸長率>70%。王曉倩等[9]研究了HTPE彈性體玻璃化轉變溫度,DNPH增塑劑對HTPE彈性體的增塑效率優于BDNPF/A,采用BDNPF/A增塑劑和DNPH增塑劑復配可改善HTPE彈性體的綜合性能。而針對增塑劑DNPH、DNPH和BDNPF/A復合增塑劑推進劑的報道較少。

本文針對BDNPF/A增塑的PET推進劑玻璃化轉變溫度高、低溫力學性能差的問題,采用DNPH和BDNPF/A復合增塑,研究了增塑劑復配比例和增塑比對PET彈性體、PET推進劑的玻璃化轉變溫度和力學性能的影響,旨在擴展PET推進劑的溫度使用范圍。

1 實驗

1.1 原料

PET,數均相對分子質量5000±500,黎明化工研究院;改性六次甲基多異氰酸酯(N-100),黎明化工研究院;異佛爾酮二異氰酸酯(IPDI),德國Deugssa公司;BDNPF/A,黎明化工研究院;DNPH,黎明化工研究院;三苯基鉍(TPB),上海有機化學研究所;球形鋁粉(Al),粒度(24±3) μm,鞍鋼實業微細鋁粉有限公司;高氯酸銨(AP),粒度330~340 μm,240~250 μm,130~140 μm,黎明化工研究院;鍵合劑(JH),自制。

1.2 PET推進劑的制備方法

推進劑基礎配方:固化參數(RT)按照式(1)計算:

(1)

式中 [NCO]N-100為固化劑N-100的[NCO]基的物質的量;[NCO]IPDI為固化劑IPDI的[NCO]基的物質的量;[OH]PET為粘合劑PET的[OH]基的物質的量;[OH]JH為鍵合劑JH的[OH]基的物質的量。

配方固化參數為0.9~1.2,增塑比為1.2~2.2,固含量(AP+Al)為78%。

推進劑的制備:將粘合劑、固化劑、增塑劑、固化催化劑、鍵合劑、鋁粉以一定比例進行預混,在捏合過程中分步加入AP、固化劑等,立式捏合機混合120 min,混好后的藥漿真空澆注到模具中,保壓除氣,60 ℃烘箱固化7 d。

1.3 性能測試

1.3.1 DSC法測定玻璃化轉變溫度

按照GJB/T 19466.2—2004《塑料 差示掃描量熱法(DSC)》,采用德國耐馳204型差示掃描量熱儀(DSC),測試PET彈性體的玻璃化轉變溫度。

1.3.2 DMA法測試玻璃化轉變溫度

采用德國耐馳242C型動態熱機械分析儀(DMA),測定PET推進劑的玻璃化轉變溫度。

1.3.3 拉伸性能的測定

按照GJB 770B—2005《火藥試驗方法》,采用美國Instron5967型材料試驗機,測定推進劑的常溫(20 ℃,100 mm/min)、高溫(70 ℃,2 mm/min)、低溫(-55 ℃,100 mm/min)的最大抗拉強度和伸長率。

2 結果與討論

2.1 DNPH和BDNPF/A復合增塑對PET彈性體玻璃化轉變溫度影響

含能增塑劑可減弱聚合物分子間的范德華力,增加分子鏈的移動性,降低分子鏈的結晶性,從而降低聚合物的Tg[10]。增塑劑對降低聚合物材料Tg的貢獻理論上一般用增加自由體積來解釋。依據自由體積理論,極性增塑劑對極性高分子材料Tg的影響可以用式(2)來表示:

(2)

式中Tg為混合體系的玻璃化轉變溫度,℃;x1為粘合劑的摩爾分數;Tg1為粘合劑的玻璃化轉變溫度,℃;x2為增塑劑1的摩爾分數;Tg2為增塑劑1的玻璃化轉變溫度,℃;x3為增塑劑2的摩爾分數;Tg3為增塑劑2的玻璃化轉變溫度,℃。

在增塑比為1.5的條件下,調整增塑劑BDNPF/A和DNPH的復配比例制作PET彈性體。按照式(2)理論計算PET彈性體Tg與混合增塑劑中DNPH所占質量分數的關系,并與DSC實測進行對比,結果如圖1(a)所示。在復合增塑劑BDNPF/A和DNPH的復配比例為1∶1時,調整增塑比制作PET彈性體,按照式(2)理論計算PET彈性體Tg與復合增塑劑增塑比的關系,并與DSC實測進行對比,結果如圖1(b)所示。

由圖1可知:

(a)Tg of PET elastomer at different mass ratio of DNPH and BDNPF/A (b)Tg of PET elastomer at different plasticizer ratio

(1)PET粘合劑的Tg為-76.5 ℃,BDNPF/A增塑劑的Tg為-64.9 ℃,DNPH增塑劑的Tg為-101.1 ℃,在增塑比為1.5時,理論計算下隨著復合增塑劑中DNPH用量的提高,PET彈性體Tg下降,實測Tg更加趨向于理論值。

(2)BDNPF/A和DNPH的復配比例為1∶1時,理論計算下增塑比對Tg影響較小,實測結果與理論計算趨勢一致。增塑比在1.2~2.2范圍內,PET彈性體理論計算Tg為-81 ℃左右,實測Tg均為-83 ℃左右,略低于理論計算結果。

分析認為,DNPH增塑劑的玻璃化溫度較低,DNPH的增塑效率優于BDNPF/A,因此在復合增塑劑中增加DNPH用量,使得彈性體實測Tg更加趨向于理論值。增塑劑的加入使得自由體積增加量略微大于理想值,從而導致在增塑劑復配比例為1∶1時,不同增塑比理論計算Tg與實測略有差異[9-11]。

2.2 DNPH和BDNPF/A復合增塑對PET推進劑玻璃化轉變溫度影響

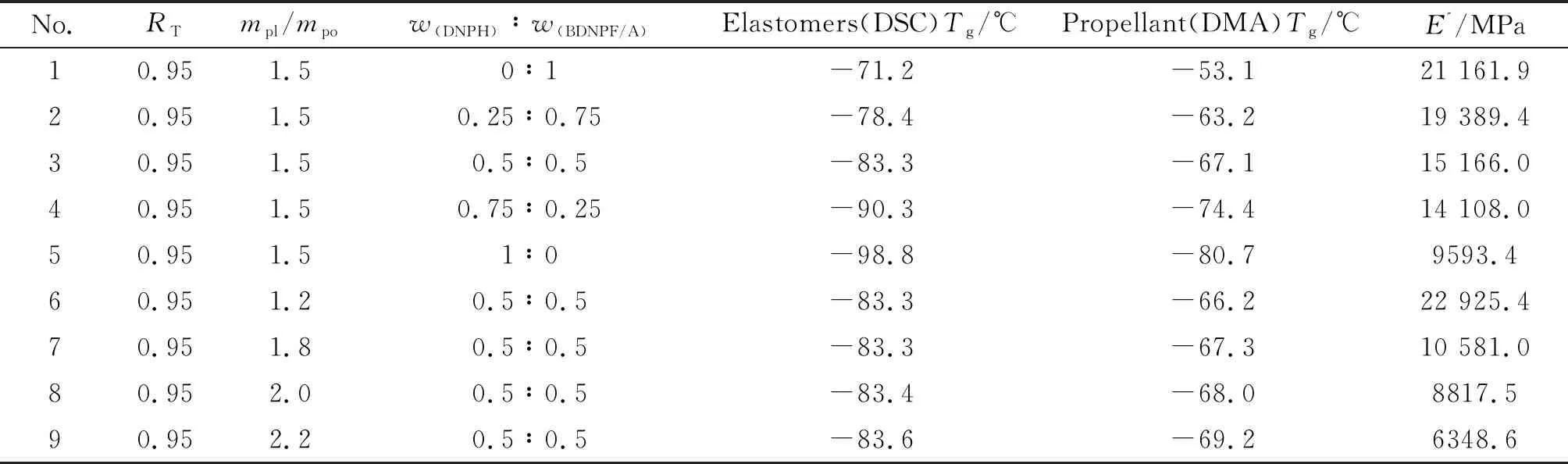

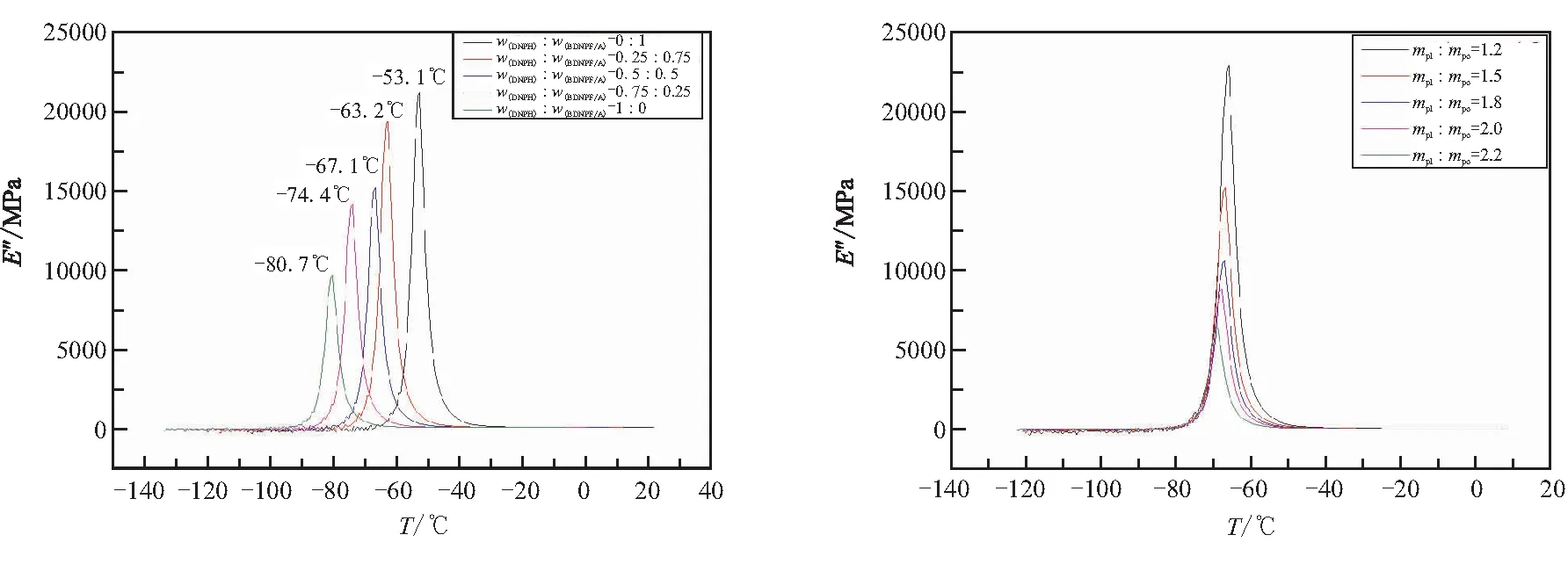

為保證推進劑藥柱在發動機工作溫度范圍內具有良好的應變能力,一般要求復合固體推進劑具備較低的玻璃化轉變溫度。采用DMA法測試DNPH(BDNPF/A)不同復配比例和不同增塑比下PET推進劑的Tg。具體結果見表1和圖2。

表1 增塑劑復配比例和增塑比對推進劑和彈性體玻璃化轉變溫度影響

由表1和圖2可知:

(a)Tg of propellant at different plasticizer compounding ratio (b)Tg of propellant at different plasticizing ratio

(1)隨著增塑劑中DNPH用量的提高,推進劑的Tg下降,該規律與PET彈性體的趨勢一致。BDNPF/A增塑的PET推進劑Tg為-53.1 ℃,DNPH和BDNPF/A按照1∶1復合增塑時PET推進劑Tg為-67.1 ℃。

(2)增塑比由1.2提高至2.2,PET推進劑的Tg由-66.2 ℃下降至-69.2 ℃,變化較小,該規律與PET彈性體的趨勢一致。

(3)DMA測試結果顯示,隨著復合增塑劑中DNPH用量的提高,推進劑的損耗模量由21 161.9 MPa下降至9593.4 MPa;復合增塑劑增塑比由1.2提高至2.2,推進劑損耗模量由22 925.4 MPa下降至6348.6 MPa。

分析認為固含量及粒度級配不變的情況下,提高增塑比降低了粘合劑分子間的相互作用,進而降低推進劑的損耗模量。復配增塑劑中DNPH的脂肪族長鏈骨架較BDNPF/A小,分子結構中含有較多的柔性基團,且具有較小的受阻結構,DNPH的鏈段運動能力優于BDNPF/A,因此隨著復合增塑劑中DNPH的增加使得填料與粘合劑之間的物理交聯點減少,推進劑損耗模量下降。

2.3 DNPH和BDNPF/A復合增塑對PET推進劑力學性能影響

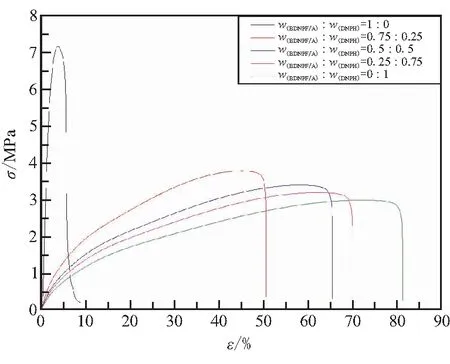

2.3.1 增塑劑復配比例對PET推進劑力學性能影響

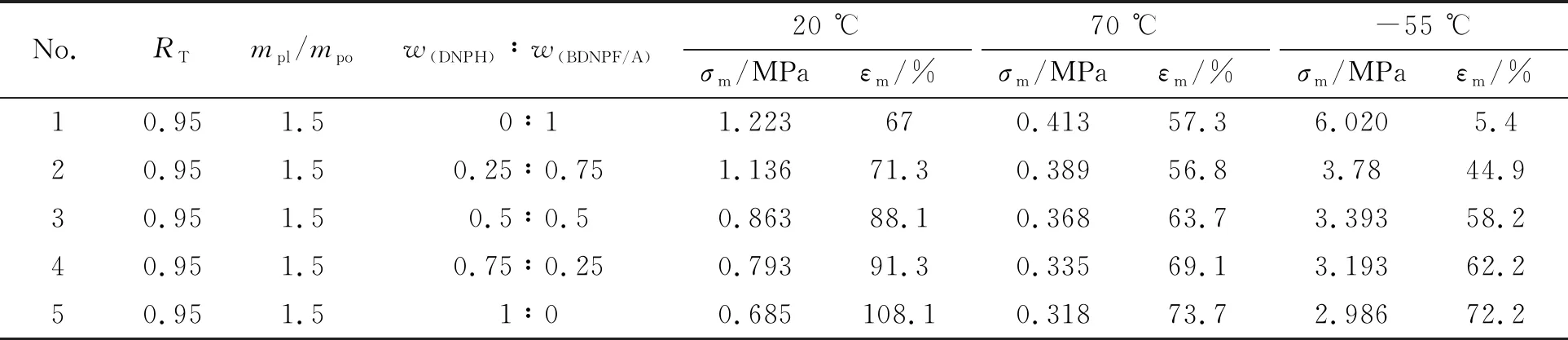

固體推進劑的力學性能是推進劑最重要的物理性能之一,針對殼體粘接式裝藥,通常采用最大抗拉強度、最大伸長率來表示。BDNPF/A增塑劑的能量高、密度高,可顯著提升配方能量性能,但Tg較高,難以滿足寬溫域型號發動機使用要求,DNPH增塑劑的Tg較低,但密度為1.158 g/cm3低于BDNPF/A增塑劑,兩者復合增塑時對PET推進劑力學性能的影響見表2及圖3。

由表2及圖3數據可知:隨著增塑劑復配比例中DNPH用量的增加,相同參數下,配方的常溫、高溫、低溫抗拉強度降低,伸長率提高。DNPH和BDNPF/A按照1∶1復配時PET推進劑-55 ℃抗拉強度由6.020 MPa下降至3.393 MPa,伸長率由5.4%提升至58.2%。分析認為,DNPH鏈段運動能力更強,因此隨著DNPH用量的提高,可減少聚合物分子之間,以及聚合物與填料之間的物理交聯作用,進而配方抗拉強度下降,伸長率提高。

圖3 增塑劑復配比例對推進劑-55 ℃低溫力學性能影響Fig.3 Effects of plasticizer compounding ratio on low temperature mechanical properties of propellant at -55 ℃

表2 增塑劑復配比例對推進劑力學性能影響

2.3.2 增塑比對PET推進劑力學性能影響

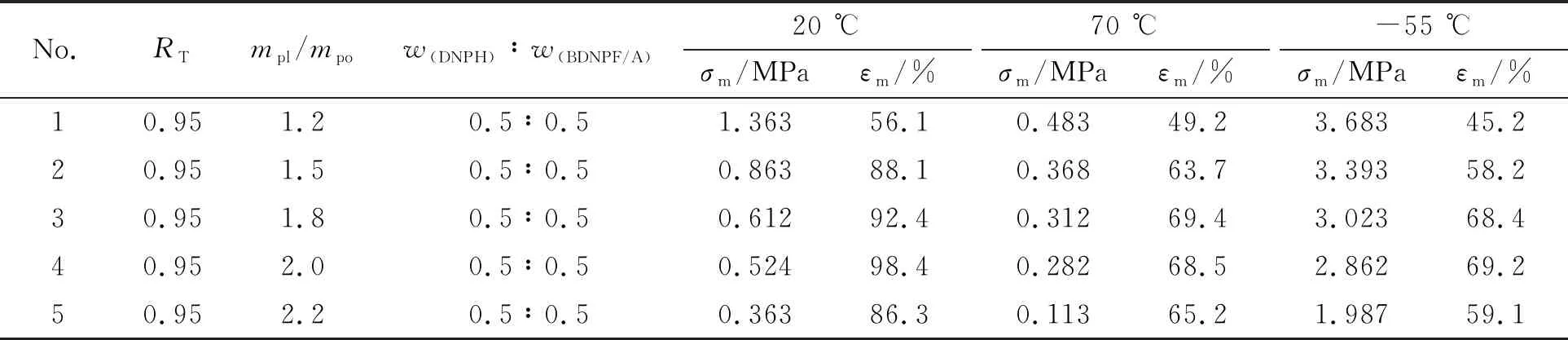

聚醚類推進劑增塑比的大小在一定程度上影響了交聯網絡結構的完整性。因此考察BDNPF/A和DNPH復配比例為1∶1時,增塑比對PET推進劑力學性能的影響,具體見表3。

由表3可知:當增塑比由1.2提高至2.2時,20 ℃常溫抗拉強度由1.363 MPa下降至0.363 MPa,伸長率由60.1%提高至92.1%后下降至88.1%;70 ℃高溫抗拉強度由0.483 MPa下降至0.113 MPa,伸長率由49.2%提高至69.4%后下降至65.2%;-55 ℃低溫抗拉強度由3.683 MPa下降至1.987 MPa,伸長率由48.2%提高至69.2%后下降至60.1%。隨著增塑比的提升,粘合劑分子減少,游離的增塑劑分子增加,粘合劑分子間的物理和化學交聯點減少,從而使得相同參數下,推進劑的常溫、高溫、低溫抗拉強度降低。

表3 增塑比對推進劑力學性能的影響

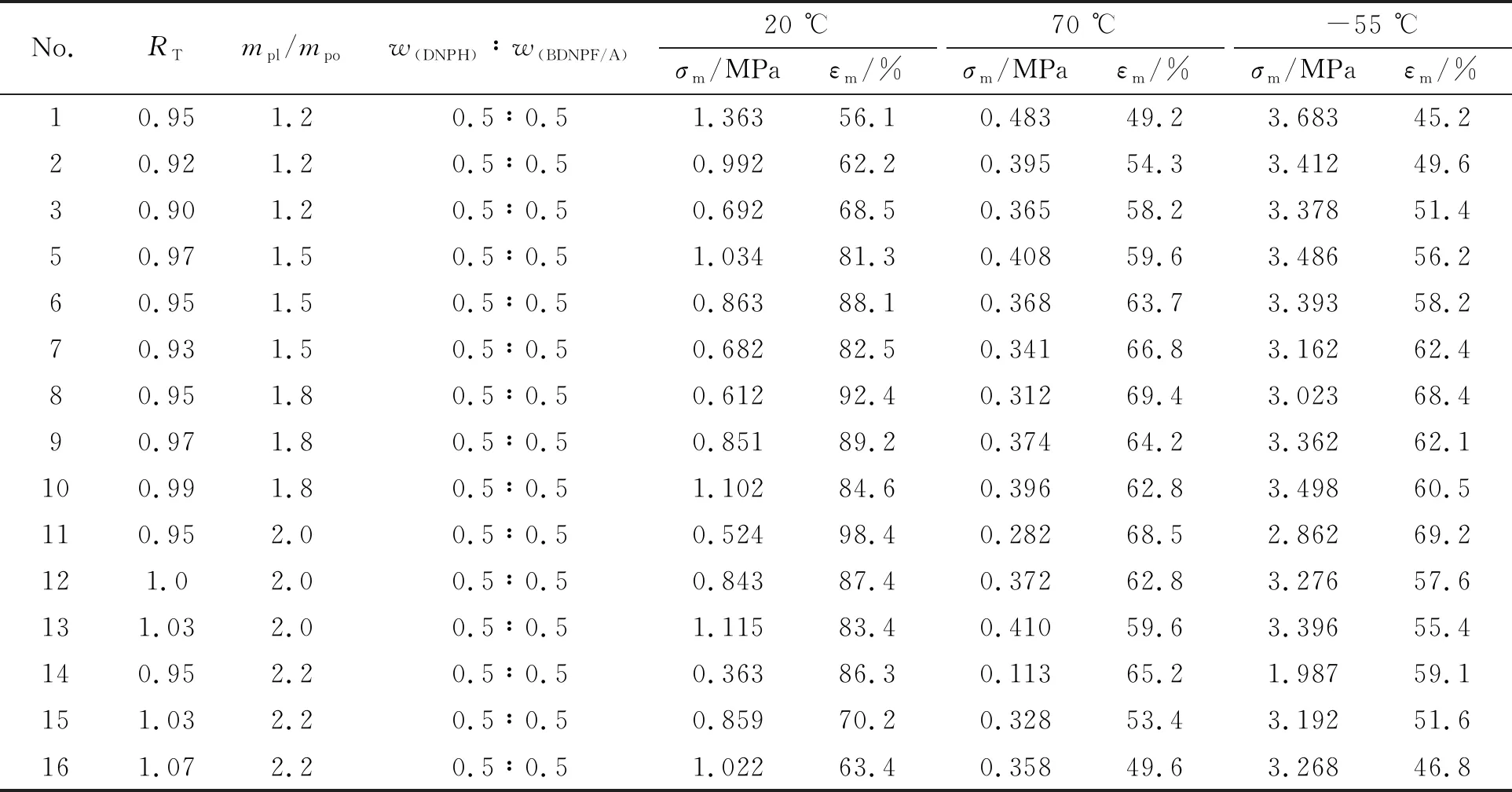

2.3.3 固化參數對PET推進劑力學性能影響

固化參數(RT)影響了粘合劑體系交聯密度,第2.3.2節中隨著增塑比的提高,推進劑常溫、高溫、低溫抗拉強度降低。在相同的增塑比下調整RT,考察RT對推進劑力學性能的影響,具體見表4。

表4 RT對推進劑的力學性能的影響

由表4數據可知:增塑比在1.5~2.0之間,通過微調固化參數,推進劑20 ℃常溫抗拉強度在0.5~1.2 MPa之間,70 ℃高溫抗拉強度在0.31~0.41 MPa之間、-55 ℃低溫抗拉強度在3.0~3.5 MPa之間,常溫、高溫、低溫伸長率均大于50%。分析認為,聚合物分子間存在物理、化學交聯,填料與粘合劑之間存在物理交聯。當交聯點在一定的范圍內,有利于獲得性能優異的推進劑配方。過高的增塑比可能破壞三維網絡結構的完整性,過低的增塑比可能使得三維網絡的鏈段運動能力受阻,因此在一定的增塑比范圍內,通過調整RT可獲得性能較優的力學性能[12-13]。

3 結論

(1)隨著復合增塑劑中DNPH含量的提高,PET彈性體的Tg由-71.2 ℃下降至-98.8 ℃。在復合增塑劑BDNPF/A和DNPH的復配比例為1∶1時,增塑比對Tg影響較小,均在-83 ℃左右。

(2)隨著復合增塑劑中DNPH用量的提高,PET推進劑的Tg由-53.1 ℃下降至-80.7 ℃,損耗模量由2116.9 MPa下降至9593.4 MPa。隨著增塑比的提高,推進劑的Tg由66.2 ℃下降至-69.2 ℃,損耗模量由22 925.4 MPa下降至6348.6 MPa。

(3)隨著復合增塑劑中DNPH用量的增加,相同參數下,配方的常溫、高溫、低溫抗拉強度降低,伸長率提高。DNPH和BDNPF/A按照1∶1復配時PET推進劑-55 ℃抗拉強度由6.020 MPa下降至3.393 MPa,伸長率由5.4%提升至58.2%。

(4)BDNPF/A和DNPH的復配比例為1∶1時,隨著增塑比的提升,相同參數下,推進劑的常溫、高溫、低溫抗拉強度降低。增塑比在1.5~2.0之間,通過調整固化參數,推進劑常溫、高溫、低溫抗拉強度和伸長率均能保持較優水平。