2 500t/d甲醇裝置合成系統在線清蠟的應用

何 鋒

(中海石油建滔化工有限公司,海南東方 572600)

1 前言

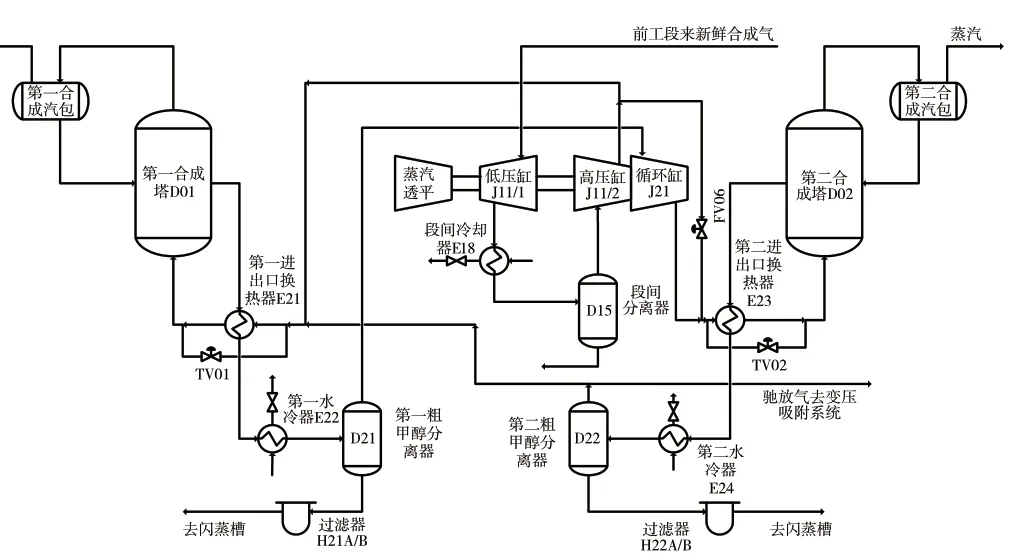

某日產2 500t 甲醇裝置是以天然氣作為原料,采用DPT低壓甲醇技術,其合成系統是由兩個相同大小的合成塔串聯組成,前工段來的新鮮合成氣經低壓缸和高壓缸后分為兩股,約三分之二的新鮮氣和第二粗甲醇分離器D22分離后的氣體混合,經第一進出口換熱器E21加熱后進入第一合成塔D01中進行反應,反應后的氣體再次經過E21、E22冷卻后在第一粗甲醇分離器D21分離出粗甲醇,粗甲醇經過過濾器H21A/B送入閃蒸槽,而D21分離后的氣體經過循環缸J21與高壓缸出來的三分之一的新鮮合成氣混合,通過第二進出口換熱器E23進入第二合成塔D02反應,反應完的氣體再次經過E23、E24冷卻后送入第二粗甲醇分離器D22中,分離出來的粗甲醇進過粗甲醇過濾器H22A/B 送入閃蒸槽,TV01、TV02為合成塔進出口換熱器的旁路閥,FV06為新鮮合成氣的分配閥,其工藝流程圖如圖1所示。

圖1 合成系統流程圖

隨著甲醇合成催化劑的老化,氣體分布不均勻等原因,甲醇合成副產物逐漸增多,副產物石蠟會在合成系統中累積。首先,石蠟會附著在甲醇分離器前的水冷器的換熱管上,影響冷卻效果,使甲醇分離不徹底,這樣會從兩個方向抑制甲醇反應的進行:一、分離不徹底的甲醇蒸汽隨合成氣進入合成塔,甲醇蒸汽為生成物,化學平衡向反應物方向移動;二、甲醇蒸汽在合成氣中,降低了有效氣體組分的分壓,由于合成反應是一個壓力減少的反應,壓力下降,化學平衡向反方向移動,甲醇產量明顯下降。其次,石蠟會在壓縮機循環缸入口過濾器處積累,使入口過濾器壓差不斷升高,當入口過濾器壓差高至100kPa 時,將嚴重影響合成氣壓縮機的安全運行。再者,未完全分離的甲醇蒸汽,在合成氣中屬于惰性氣體,惰性氣體增加使甲醇合成反應的功耗增加,進入變壓吸附系統(PSA)的氣體量增加,造成有效氣體組分的損失,同時甲醇分離器分離效果差,變壓吸附(PSA)分離器排液頻繁,造成甲醇損失。綜上所述,甲醇合成副產物石蠟在合成系統中積累,直接影響甲醇的產量,嚴重威脅系統的安全運行,如何能解決這個問題,成為保障系統安全運行的關鍵。

2 合成系統結蠟的現象

1) 一旦系統發生結蠟現象,循環水冷卻器E22/E24水冷效果變差,甲醇分離器D21、D22出口氣溫度升高。

2) 甲醇分離器分離效果變差,出口氣體中甲醇含量升高,變壓吸附(PSA)入口分離器排液頻繁。3) 甲醇進出口換熱器效果變差,TV01/02有關小趨勢。4) 甲醇合成塔反應效果差,系統操作不穩定,甲醇產量減少。

5) 壓縮機循環缸入口壓差偏高,嚴重威脅壓縮機的安全運行。

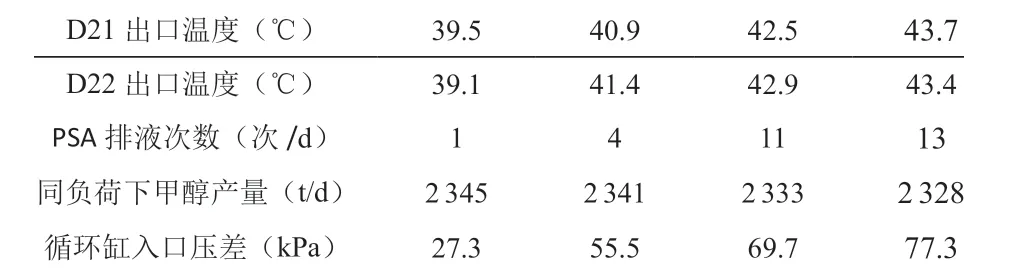

表1 合成系統結蠟前后各參數的變化

3 合成系統結蠟的原因

1) 合成塔在開停車過程中,當合成塔溫度低于200℃時,合成回路中有合成氣,反應生成石蠟。

2) 由于合成塔塔型的結構缺陷,有些死角的熱量無法被帶走,造成溫度過高,生成石蠟。

3) 催化劑本身由于使用時間過長、頻繁開停車、溫度過高、中毒等原因,造成催化劑的選擇性變差,使石蠟的產生變多。

4) 催化劑在儲存、運輸、裝填和使用過程中帶入鐵、鎳元素和一氧化碳反應生成羰基鐵、羰基鎳,使催化劑中毒,造成石蠟增多。

4 合成系統在線清蠟

4.1 E24側清蠟

(1)系統適當降低負荷,兩合成塔底部噴蒸管線暖管備用。

(2)先逐步關小E24側循環水回水閥,緩慢平穩的將D22出口溫度提至85~90℃。

(3)在提溫的過程中,變壓吸附系統入口溫度溫度會逐步上漲,此時要時刻注意此溫度,主控逐步關小馳放氣去變壓吸附管線上的控制閥,保證變壓吸附入口溫度低于聯鎖溫度。

(4)在這個過程中通過控制合成汽包的壓力,調整TV01/02的開度維持兩個合成塔進出口溫度不變,合成塔溫度維持不住時,可略微通入中壓蒸汽。

集團企業規模化擴張、所管控業務領域復雜化、地域廣泛化、層次多極化等,均導致內部審計工作的執行力成為當前急需解決的問題,并將內部審計提上日程。就內部審計而言,其主要是指審計部門組織專業人員對企業內部控制制度的健全性、合規性、有效性、效益性等予以審查和監督,并予以工作評價。為提高內部審計工作的執行力,本文分析并闡述了企業內部審計制度的內容及評價原則,并提出了創新企業內部控制中內部審計的方法。

(5)D22出口溫度提到位后維持約1h 后恢復到正常。

(6)待系統平穩后重復以上操作步驟。通過多次升溫和降溫后,將沉積在換熱器E24、E21和D22頂部除沫器上的石蠟清除干凈,石蠟經過D21、H21A/B 分離出來。

(7)H21A/B 的壓差達到500kPa 時,及時倒過濾器,清除濾網中的石蠟。

4.2 E22側清蠟

(1)逐步關小E22側循環水回水閥,跟E24回水閥一樣,先大后小,逐步提溫。

(2)逐步將壓縮機循環缸出口溫度提至90~95℃,溫度不能超過95℃,防止壓縮機損壞。

(3)在這個過程通過調整汽包壓力,控制TV01/02的開度維持兩個合成塔進出口溫度穩定。

(5)待系統平穩后再次重復以上步驟,通過多次升溫和降溫,將沉積在換熱器E22、E23和D21頂部除沫器上的石蠟清除干凈,石蠟經過D22、H22A/B 分離出來。

(6)H22A/B 的壓差達到500kPa 時,及時倒過濾器,清除濾網中的石蠟。

5 清蠟效果

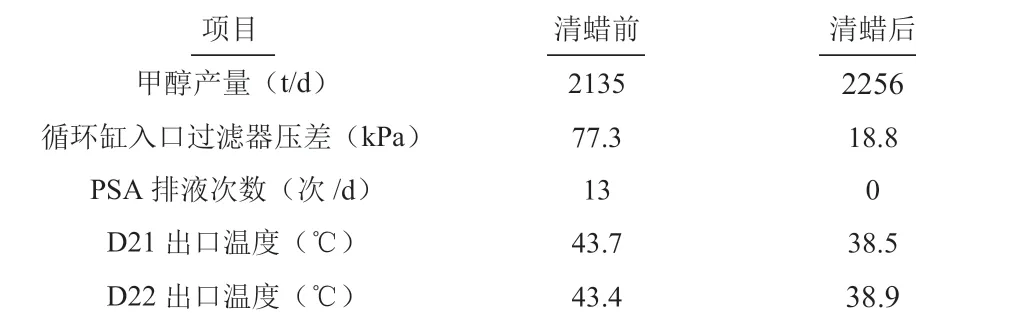

從表2可以明顯看出,甲醇二期合成系統工況得到極大的改善,系統在線清蠟比較徹底:

1)甲醇產量得到明顯的提高。

2)壓縮機循環缸入口壓差得到明顯改善,保證了壓縮機的安全運行。

3)PSA 入口過濾器的排液狀況改善明顯,幾乎無甲醇排出,減少了甲醇的損失。

4)甲醇循環水冷卻器出口溫度下降,粗甲醇分離器分離效果變好,合成回路中甲醇蒸汽含量明顯下降,合成反應變好。

表2 在線清蠟前后的工況數據

6 結語

該甲醇裝置合成系統受合成塔塔型結構缺陷、合成催化劑老化等因素的影響,自開車以來一直存在結蠟的現象。石蠟在系統中累積,嚴重威脅裝置的安全運行。針對這一狀況,采取在線清蠟的措施,有效地將合成系統中積累的石蠟清理出來,使合成系統工況得到極大的改善,最終消除隱患,恢復了裝置正常生產,保證了長周期的運行。該在線清蠟的方式,通用性較強,希望能為類似的裝置起到借鑒作用。