殼牌催化劑/內構件在2.4Mt/a渣油加氫裝置第一周期上的工業應用

王 賀,王天生,吳文濤

(中國石油遼陽石化分公司,遼寧遼陽 111000)

2.4Mt/a 渣油加氫裝置采用中國石油化工股份有限公司撫順石油化工研究院固定床渣油加氫脫硫工藝與工程技術(S-RHT),加工的原油為100%俄羅斯原油(ESPO)的渣油。俄羅斯原油為低硫石蠟基原油,轉化難度相對比較大,且在運轉末期會出現產品穩定性,導致反應器壓差和徑向溫差上升問題。為了確保裝置能長期穩定運轉,遼陽石化技術團隊通過對國內渣油加氫裝置的運轉狀況,以及俄羅斯渣油的加工難度進行了調研,最終確定渣油加氫裝置第一周期的兩個系列均采用了殼牌渣油加氫催化劑和高效分配盤。

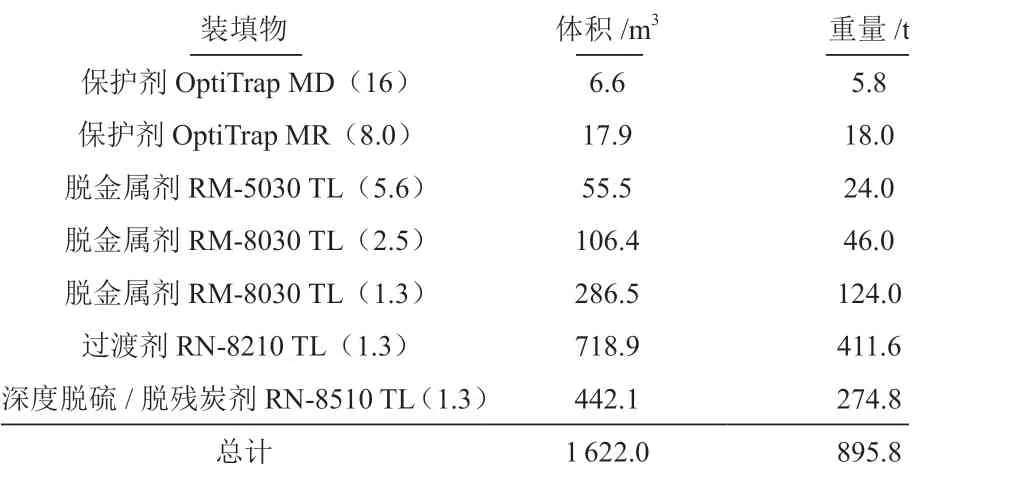

1 催化劑裝填情況

催化劑裝填情況見表1,采用殼牌公司最新一代渣油加氫催化劑系統RM-8030/RN-8210/RN-8510,主要有三個方面的特點:①通過優化催化劑載體的表面性質,具有非常強的抗結焦性能,在工業裝置上表現出非常高的穩定性,可以長時間的恒溫操作,并很好地控制了催化劑床層熱點/壓降的風險,并降低了卸劑難度;②催化劑系統對渣油重組分有非常好得加氫選擇性,可以改善催化裂化裝置產品分布,同時在 加工低硫石蠟基原油的渣油時,可有效防止裝置運轉末期渣油產品中的瀝青質的析出;③“獨特”過渡劑RN-8210具有多種功能(HDM/HDS/HDCCR)以及極高的穩定性,這種多功能的特點對不同類型的渣油原料均具有非常好的適應性。

表1 各反應器催化劑裝填匯總

2 裝置運行概況

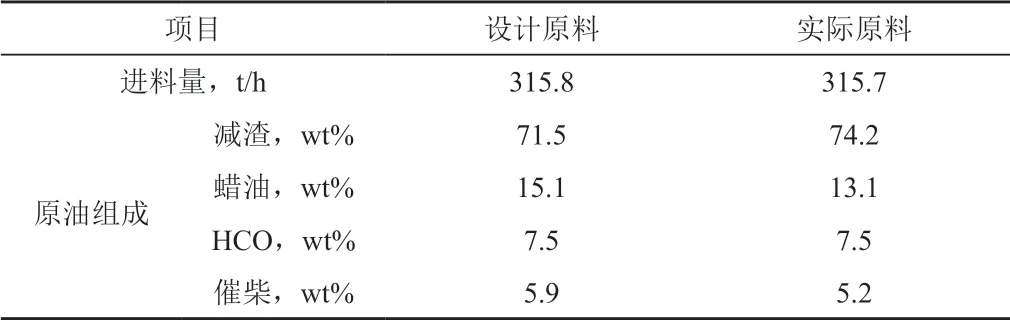

2.1 裝置進料組成和性質

渣油加氫裝置進料主要有四部分組成:減渣、蠟油、催化重循環油(HCO)以及催柴等。設計原料和實際加工原料的組成和性質分別見表2和表3。從表2可以看出,實際加工的原料減渣比例要高于設計值,主要是由于實際減渣進料的蠟油含量要高于設計減渣,因此調高了減渣比例。從表3實際原料和設計原料的性質比較來看,實際原料的硫含量要明顯低于設計值,加大了減渣的轉化難度,而其余原料指標如殘炭、黏度、金屬含量均小于設計值。

表2 裝置進料量及組成

表3 混合原料性質

2.2 反應器操作條件

裝置實際操作條件與設計操作條件的比較見表4,從表4可以看出裝置實際操作溫度和反應壓力要低于設計值。根據殼牌技術人員的建議,渣油加氫裝置CAT 在380~385℃可考慮長期恒溫1~2a。其中中石油大連石化渣油加氫裝置第七周期,加工的渣油原料(俄羅斯原油ESPO)與遼陽石化渣油加氫裝置的原料接近,其CAT 在375~380℃可以恒溫2a 以上。長期恒溫表明殼牌渣油加氫催化劑具有極高的穩定性,同時也大大簡化了裝置操作。

表4 每系列操作條件

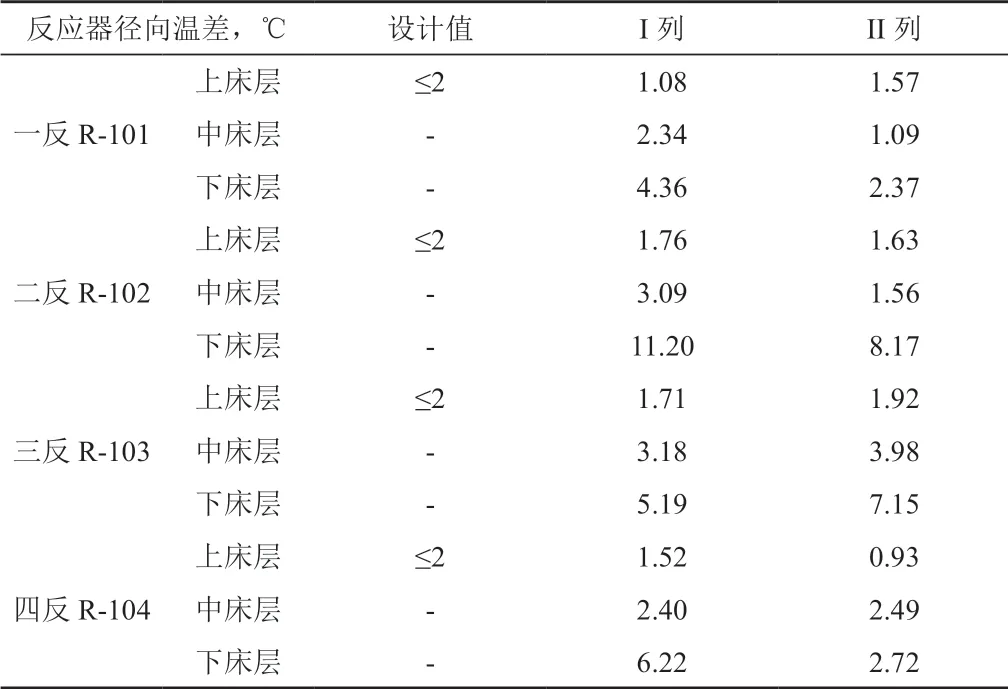

2.3 各反應器徑向溫差

各反應器的徑向溫差見表5,從表5可以看出,兩個系列每個反應器頂部的徑向溫度均小于設計要求值2℃,說明殼牌高效分配具有非常好分配效果,完全能夠滿足生產。此外每個反應器底部的徑向溫差也基本都在5℃(除R102-I/II 底層的徑向溫度較高)。

表5 各反應器徑向溫差

2.4 主要產品情況

加氫渣油、柴油以及石腦油產品性質見表6,從表6中可以看出,加氫渣油的硫含量、殘炭值、黏度、金屬含量均滿足指標要求,保證了催化裂化裝置的穩定運轉。

柴油產品除了密度、初餾點和10%點比設計偏高,其余指標均符合設計值,這主要與分餾塔的操作有關,穩定石腦油終餾點高,抽出量較設計值高。

表6 主要產品質量統計表

3 小結

1)殼牌的渣油加氫催化劑在加工俄羅斯原油的渣油時,可以將加氫渣油的硫含量降低到0.14wt%、殘炭降低到4.2wt%、以及金屬Ni+V 降低到5.9×10-6,均低于設計值指標,表現出了非常好的加氫性能和脫雜質性能,完全滿足生產要求;

2)采用殼牌高效分配盤,每個反應器均有非常好的分配效果,上床層的徑向溫度均小于2℃,反應器的下床層徑向溫度基本都在5℃以內。