提高粗苯收率的實踐小結

黃長勝,撒玉虎,劉寶亮,王 松,程 方

(山東鐵雄新沙能源有限公司,山東巨野 274900)

山東鐵雄新沙能源有限公司地處省級巨野化工園區北區,是焦炭、焦爐煤氣制甲醇和LNG 綜合能源化工企業,有兩條焦炭生產線,配套建設了相應的化產回收系統,兩個回收系統中一期的粗苯收率一直比二期高,但二期的裝煤量和焦油產量高于一期。為摸清原因和提高二期粗苯收率,結合一期脫苯塔改造經驗,于2019年12月完成了二期脫苯塔改造和洗脫苯工藝操作優化,達到了提高二期粗苯收率的目的,使收率由1.01%提高到1.12%。

1 概述

1.1 煤氣流程

來自硫銨的煤氣進入終冷器,終冷后溫度為24~27℃,進入不銹鋼波紋規整填料洗苯塔(一備一用),塔內比表面積吸收層捕霧層、上部和下部分別為125、250和125m2/m3,貧油洗苯,洗苯后的煤氣含苯小于0.5g/m3(遠低于同行業),煤氣出塔后進入甲醇氣柜和回爐。

1.2 洗油流程

自洗苯塔來的富油通過富油泵送往粗苯冷凝冷卻器與脫苯塔來的苯蒸汽換熱,富油溫度升至60~90℃進入貧富油換熱器,與脫苯塔底出來的熱貧油換熱,使富油溫度升至110~140℃進入管式爐,經管式爐加熱后富油溫度升至180~185℃,然后進入脫苯塔,脫苯后的熱貧油經貧富油換熱器后進入熱貧油循環槽,再由貧油泵抽送到貧油冷卻器降溫后進入洗苯塔循環使用。

脫苯塔下部熱貧油抽出1%~2%進入再生器,器底通入經管式爐加熱到350~450℃的過熱蒸汽對洗油再生,再生器頂部油汽溫度高于脫苯塔底溫度;再生殘渣定期排出。

1.3 苯水流程

苯蒸汽升入塔頂,從脫苯塔頂出來后經油汽換熱器與富油換熱,溫度降為70℃左右,然后進入二段冷凝冷卻器,溫度降為20~30℃的苯水混合物從冷凝冷卻器下部流入苯水分離器進行分離,分離出來的粗苯進入回流槽后,一部分打入脫苯塔頂回流,調節塔頂溫度,一部分進入粗苯中間槽,然后經檢驗分析,不合格品用回流泵送回脫苯塔頂打回流,合格品自粗苯中間槽用泵送往苯庫貯存。

粗苯分離器以及控制分離器流出的分離水進入冷凝液貯槽,定期用泵送到鼓風冷凝工段的機械化氨水澄清槽。

2 脫苯塔

在洗脫苯工藝中,脫苯塔是關鍵設備之一,脫苯效率的高低直接影響粗苯的質量、收率和消耗。按膜傳質理論分析,液相中的粗苯分子進入氣相的傳質過程受液膜控制,其傳質速率由液相中粗苯分子的傳遞路徑和液相界面的多少來決定。所以提高液相的分散度以縮短粗苯分子傳遞路徑、增加并快速更新相界面,是提高傳質速率的根本。

2.1 塔盤

提高脫苯效率的關鍵為塔盤結構,受當時技術條件限制,一期原脫苯塔為普通垂直篩板塔盤,貧油含苯高,粗苯收率低,經考察論證,決定采用某公司新開發的徑向側導噴射塔盤(CJST-2)新型塔盤進行嘗試實驗,于2018年8月投用,經長時間運行,貧油含苯明顯降低、塔頂壓力和溫度明顯降低、洗油循環量和消耗明顯降低,粗苯收率明顯提高。

徑向側導噴射塔盤(CJST)是在New-VST 基礎上開發出的一種高效塔板。對于塔徑較大、液相負荷較高的工況具有很好的適應性,是垂直篩板的更新換代產品,具有以下特點:

(1)帽罩為條形排布,塔板上液體流動通道變寬,流動阻力變小,塔板上的液面梯度小,氣體分布均勻。

(2)帽罩結構特殊,每層塔板的霧沫夾帶小,生產強度大。(3)帽罩上液體的噴射具有方向性,減少了液體的返混,提高了板效率,噴出的液體對噴,強化了傳質效率。

3 脫苯塔

3.1 本體參數及要求

(1)執行標準JB/T4710—2005《鋼制塔式容器》

(2)外形尺寸由供方設計,要求安照現有基礎設計裙座螺栓分布

(3)塔盤層數為精餾段 13 層,提餾段 17 層,共 30 層

(4)其他要求

①主體材料:板材0Cr19Ni9(304不銹鋼),符合國標GB/T4237—2015,固溶處理;Q245R,符合國標GB/T710—2008,熱軋處理;管材:0Cr19Ni9(304 不銹鋼),GB/T14976—2002;塔內件:0Cr19Ni9(304 不銹鋼)

②內件塔板厚度≥4mm,帽罩≥2mm;筒體壁厚≥10mm;裙座壁厚≥12mm;允許厚度負偏差,滿足國家標準③全塔除裙座部分為碳鋼外,其余全部為 304 不銹鋼;④塔體外保溫由供方設計,制作塔體保溫補強圈;

3.2 工藝參數

(1)介質名稱:富油、蒸汽

(2)設計富油處理量:150~180m3/h

(3)設計壓力:0.1MPa;工作壓力:0.04MPa

(4)設計溫度:300℃;工作溫度:180℃

(5)考核工藝指標:富油含苯 1.5%~3.5%條件下貧油含苯<0.3%;噸苯蒸汽消耗小于1.8t;粗苯質量 180℃前餾出量≥93%;塔頂壓力≯0.02MPa,塔底壓力≯0.04MPa,塔頂塔底壓差5~25kPa。

4 洗脫苯主要控制參數

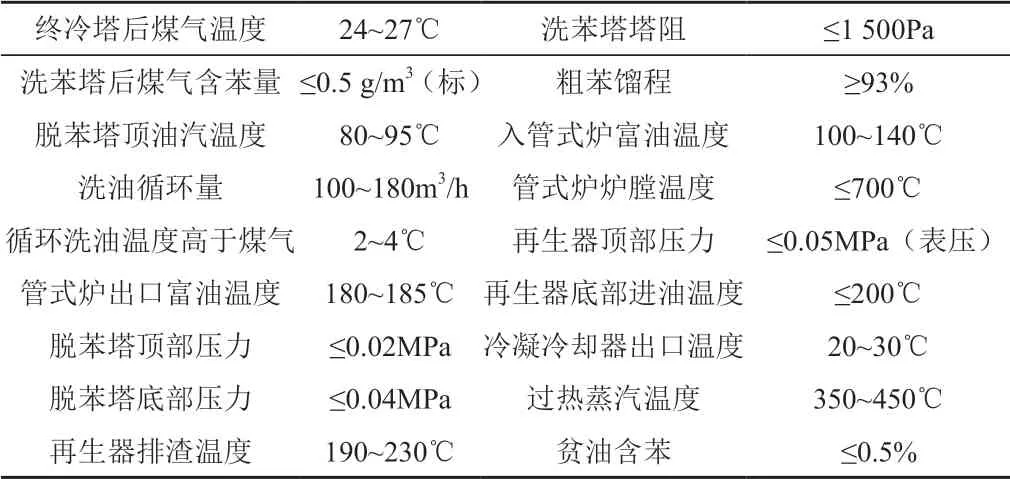

結合企業日常生產經驗,主要洗苯系統的工藝控制參數。如表1所示。

表1 洗苯系統控制參數表

4.1 吸收溫度

吸收溫度取決于煤氣和洗油溫度,也受大氣溫度影響。吸收溫度宜適中,低于15℃時,洗油黏度將顯著增加,適宜的吸收溫度在25℃左右,通過冷卻水溫、終冷器、貧富油換熱器、貧油冷卻器調節,嚴格控制煤氣和貧油溫度,以防止煤氣中的水汽冷凝到洗油中,一般高2~4℃;為了減少夏季太陽直曬導致的管道溫度上升,對洗苯塔出口煤氣管道進行了保溫,這樣進脫硫塔的溫度降低5℃左右。

4.2 洗油甲基萘含量

洗油是一種混合物,吸收苯屬物理過程,主要成分為甲基萘,洗油中甲基萘含量越高,洗油黏度越小,平均相對分子質量小,吸收苯能力越大,通過多年對比篩選,要求甲基萘含量進廠洗油大于50%(wt%),循環洗油大于40%(wt%)。

4.3 貧油苯含量

貧油含苯是決定粗苯收率的主要因素之一。在保證經濟效益最優化條件下,不通過增加蒸汽消耗,通過降低塔頂壓力來降低貧油含苯,實際貧油含苯量一般在0.2%以下,從而能保證塔后含苯低于0.5g/m3。

4.4 排渣溫度和控制

常規洗油質量指標規定300℃前餾出量不小于90%,根據經驗摸索,實際控制洗油270℃前餾出量為大于90%;洗油吸收中含萘、喹啉、異喹啉、吲哚、α甲基萘、β甲基萘、聯苯、苊、氧芴、芴等多種物質,其中苊、氧芴、芴、吲哚等物質在洗油循環過程的熱作用下易發生熱聚合而生成焦油狀不揮發物質,影響洗油的吸收效果,這部分物質主要集中在270~300℃的餾分當中;要求新洗油270℃前餾出量大于95%。

根據循環洗油270℃前餾出量,適當調整排渣周期,再生器排渣周期一般在2~3d 一次,排渣溫度要求再生器底部溫度215℃左右。

5 實際運行對比

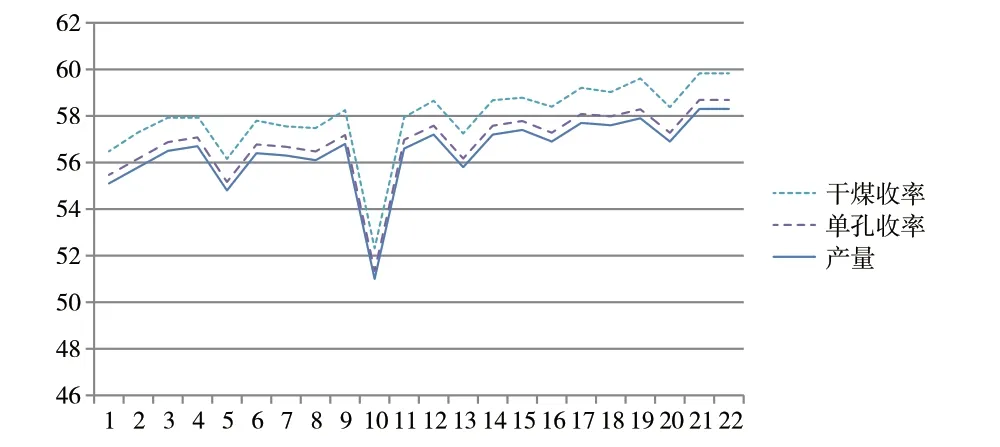

1月10日進行了新舊脫苯塔的倒換,圖1為前后的對比情況。粗苯1月1日至9日的干煤回收率為1.01%,10日和11日受倒換脫苯塔影響,數據沒有代表性,12日到22日的干煤回收率為1.12%,明顯提高,今后還要進一步摸索運行數據,穩定較高水平的回收率。

圖1 脫苯塔倒換前后產量和單孔收率變化趨勢

6 結束語

管式爐以煤氣為熱源,富油溫度和過熱蒸汽溫度隨煤氣壓力和熱值波動而變化,脫苯塔工藝參數不容易控制。下一步擬進行焦爐上升管余熱回收改造,產生的中壓蒸汽對富油加熱,使富油溫度相對穩定,產生的過熱蒸汽進脫苯塔,保證進脫苯塔的富油和過熱蒸汽溫度的穩定,提高脫苯效率,降低煤氣消耗,減少環保風險點,實現自動控制。