脈沖噴射C3H6的新型NSR技術研究

陳順,宋桂金,劉旻,葉敬安,劉興,胡琨,管斌,湛日景,林赫,黃震

(1.上海交通大學動力機械與工程教育部重點實驗室,上海 200240;2.上海汽車乘用車公司技術中心,上海 201804)

目前,對于汽油機排氣污染物的去除主要是通過安裝TWC(三元催化轉化器)來實現的。汽油機燃燒在當量空燃比附近,此時通過TWC可以同時高效去除HC,CO和NOx[1]。但是近年來,不僅汽車排放法規越來越嚴,而且油耗法規也愈加嚴格[2],傳統汽油機將很難滿足油耗的嚴苛標準,于是稀燃發動機的開發顯得愈加重要。稀燃發動機是將發動機燃燒室內的燃燒控制在稀燃工況下,大幅度提高燃料轉化效率,從而降低油耗[3]。但稀燃發動機的過量空氣系數φa>1,排氣中HC和CO的濃度很小,NOx濃度較高,無法利用TWC來高效去除NOx,對于稀燃汽油機NOx的去除主要通過NSR催化劑實現[4]。

NSR技術是通過將發動機運行工況不斷在稀燃和濃燃之間切換來實現NOx的去除[5]。發動機運行在稀燃工況時,NSR催化劑不斷吸附汽車排氣中的NOx;在發動機濃燃時,排氣中的大量HC,CO將會還原吸附在催化劑上的NOx,使NSR催化劑再生。稀燃工況時間遠遠大于濃燃工況時間,這樣既改善了發動機的排放,又使發動機仍保持著高燃油經濟性的優點[6]。但是傳統NSR技術難以解決的問題是高溫和高空速時的NOx轉化率較低,這主要是由于高溫時NSR催化劑的NOx吸附率降低導致的[7]。NSR催化劑的典型最佳溫度區間為250~450 ℃,但是在高負荷下渦輪后排氣溫度可達到550 ℃,最大空速能達到150 000 h-1[8],傳統NSR技術在此溫度和此空速下難以實現較高的NOx轉化效率。而柴油機最常用的去除NOx的方法,即SCR(選擇性催化還原)技術,也無法在輕型汽油乘用車上應用,其主要受限于空間布置問題,SCR技術需要一個體積較大的尿素罐[9],這在乘用車上難以有空間布置,而且采用SCR經濟成本較高,于是亟待開發出新的技術來控制稀燃發動機的NOx排放。

研究表明,在NSR催化劑前端以一定的頻率脈沖噴射碳氫燃料(如C3H3),在NSR催化劑上能形成具有還原性的活性中間物種—CN和—NCO[10],C3H6脈沖噴射期間,活性還原物種不斷生成、消耗,從而來還原NSR催化劑上吸附的NOx,NSR催化劑實現再生[11]。采用此項技術,發動機可一直運行在稀燃工況,避免切換至濃燃狀態,而且運行簡單,控制成本較低。本研究分析了以此技術為基礎的催化劑性能和理化特性、催化劑去除污染物機理,制定了稀燃發動機后處理的技術路線,并同時探究了反應溫度、空速、碳氫燃料噴射頻率與噴射量對NOx去除效率的影響。

1 系統搭建與試驗流程

本研究所開發的稀燃發動機后處理系統技術路線如圖1所示。在發動機下游依次布置TWC催化器和NSR催化器,其中TWC催化器能基本完全去除HCs、CO,接著通過在NSR催化器前端噴射C3H6還原劑,在NSR催化劑上生成中間活性物種—CN和—NCO,從而高效還原NOx。

圖1 稀燃發動機后處理技術路線

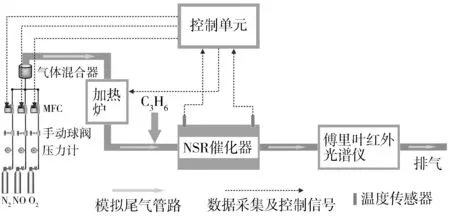

小樣試驗系統示意見圖2。采用標準氣體混合,加熱爐精確控制氣體加熱溫度來模擬汽車高溫尾氣,初始混合氣體并無CO、HC,這是由于稀燃發動機TWC后HC與CO幾乎為零,所以在小樣試驗系統中省略了TWC這一部件,標準混合氣體模擬的是稀燃發動機TWC出口的汽車排氣。混合氣體通過NSR催化器,NO在NSR催化劑上進行吸附,同時在NSR催化器前端通過電磁閥以脈沖噴射的形式通入C3H6作為還原劑,NSR催化器前后NOx濃度通過傅里葉紅外光譜儀(FTIR)測得。最終將傅里葉紅外光譜儀測得的催化劑前后NOx濃度值進行計算,即能得到此工況下的NOx轉化率。

圖2 小樣試驗系統示意

通過小樣平臺試驗,探究了反應溫度、空速對于NSR催化劑吸附NOx的影響,確定了此系統的NOx高轉化效率溫度窗口、各溫度下的最佳C3H6噴射頻率及最佳噴射量,最后探究了在不同空燃比下的NOx轉化效率變化。

2 試驗結果與討論

2.1 NSR儲存NOx能力

儲存NOx能力是NSR催化劑的重要特性,所以首先探究了NSR催化劑在不同溫度下儲存NOx量的情況,試驗結果如圖3所示。隨著溫度升高,NSR催化劑NOx儲存量急劇下降,溫度達到350 ℃時,可儲存的NOx量已非常小,僅為564 mg/L,這與理論分析結果相吻合。溫度升高后NSR的NOx吸附量將會下降,這是因為NOx吸附在NSR催化劑上是以硝酸鹽或亞硝酸鹽的形式存在的[12],如果溫度升高,生成亞硝酸鹽的反應將會受限,導致NOx吸附量下降。如果將此NSR催化劑直接用于吸附NOx,即傳統NSR技術,當排氣溫度大于350 ℃時,NOx去除效率將會非常低,導致NOx排放嚴重超標。

圖3 各溫度下NSR催化劑NOx吸附量

通過試驗研究發現,在NSR催化劑前以一定頻率脈沖噴射碳氫燃料可以解決高排溫下NOx去除效率低的問題,原理是噴射的碳氫燃料可以在NSR催化劑上反應產生中間活性還原物種—CN,—NCO,此活性還原物種可以選擇性還原NOx。

2.2 C3H6噴射頻率及溫度的影響

此新型NSR技術中核心為碳氫燃料C3H6的噴射,所以噴射頻率和噴射量是非常重要的參數。C3H6的脈沖噴射頻率取0.1 Hz,0.25 Hz,0.5 Hz,1 Hz,反應溫度取280 ℃,290 ℃,300 ℃,350 ℃,450 ℃,550 ℃,探究了在各頻率及各溫度下所需的最佳C3H6噴射量,即此時NOx轉化效率最高且HC、CO泄漏最少時所需的C3H6噴射量。試驗結果見圖4,可以看出,各溫度下的最佳C3H6噴射頻率均為0.25 Hz。C3H6噴射頻率如果太低,則中間活性物種—CN,—NCO存在時間過長,易被尾氣中的氧氣氧化消耗,導致C3H6停噴階段沒有足夠的活性還原物種來還原NOx,這時需要噴射更多的還原劑C3H6來提高NOx轉化效率。C3H6噴射頻率如果太高,中間活性還原物種—CN,—NCO由于時間太短難以生成,所以NOx的轉化效率也并不高,同樣需要更大的C3H6噴射量來提高NOx轉化效率。所以C3H6噴射存在最佳頻率0.25 Hz。另外,可以發現在相同頻率下,隨著溫度升高,最佳C3H6噴射量有一定幅度上升。

圖4 各噴射頻率及溫度下的最佳C3H6噴射量(O2體積分數為2%)

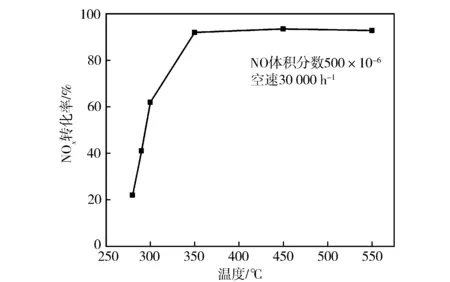

在各溫度下,取最佳噴射頻率0.25 Hz,C3H6噴射量取最佳噴射量,此時所能達到的NOx最高轉化效率如圖5所示。在280 ℃時,NOx最高轉化效率僅為20.3%,隨著溫度升高,NOx轉化效率急劇上升,當溫度達到350 ℃時,NOx轉化效率已達90.4%。溫度繼續升高,即在350~550 ℃區間,NOx轉化效率始終維持90%以上。前文已提到此催化劑如果應用在傳統NSR技術上,在350 ℃以上NOx轉化效率變得較低,而本系統的NOx轉化效率在350~550 ℃都保持著很高的水平,這驗證了此新型NSR系統在稀燃發動機NOx排放控制方面的優越性。

圖5 不同溫度下所能達到的最高NOx轉化效率(O2體積分數為2%)

2.3 空速的影響

由于汽車排氣量經常變化,排氣流量對NOx轉化效率的影響分析也顯得尤為重要。試驗研究了此系統在空速為30 000 h-1,60 000 h-1,90 000 h-1時的NOx轉化效率,其中排氣溫度分別取T=290 ℃與T=450 ℃,即在NOx轉化效率較低時的溫度區間與NOx轉化效率較高時的溫度區間探究空速的影響。試驗結果見圖6。在T=290 ℃時,隨著空速從30 000 h-1增大到90 000 h-1,NOx的轉化效率有較大幅度的降低,從42%降低到了29%。而在T=450 ℃時,空速變化對NOx轉化效率的影響不大,如圖7所示。這與SCR系統呈現出一樣的趨勢[13],即在低溫段,系統的NOx轉化率隨空速的增加而降低,這主要是因為空速較大時反應時間減短,從而導致NOx并沒有充分進行反應。而當系統所處的溫度環境達到適宜溫度區間時,空速大小與轉化率基本無關,這是因為此環境下的催化劑活性較強,抵消了空速變化帶來的不利影響。

圖6 不同空速下的NOx轉化效率 (T=290 ℃,O2體積分數為2%)

圖7 不同空速下的NOx轉化效率 (T=450 ℃,O2體積分數為2%)

2.4 空燃比的影響

前文C3H6噴射頻率、溫度、空速試驗研究都是在氧氣體積分數為2%的條件下進行的,為了更深入地探究此后處理系統對于更大空燃比稀燃發動機的效果,將氧氣體積分數控制在5%左右重新進行了C3H6噴射頻率掃描試驗、溫度掃描試驗、空速測試試驗。試驗結果表明,各組試驗在5%氧氣體積分數時呈現出的規律都與2%氧氣體積分數時相同,即最佳C3H6噴射頻率為0.25 Hz,在350~550 ℃溫度區間都保持著90%以上的NOx轉化效率。

C3H6噴射頻率與溫度對NOx轉化率的影響與氧氣2%時的結果具有相似規律,如圖8、圖9所示,即C3H6最佳噴射頻率為0.25 Hz。在相同頻率下,隨著氣體溫度升高,最佳C3H6噴射量有一定幅度上升,NOx轉化率急劇上升,當氣體溫度達到350 ℃時,NOx轉化率達到91.2%,氣體溫度繼續升高至550 ℃,NOx轉化率幾乎保持不變。

圖8 各噴射頻率及溫度下的最佳C3H6噴射量(O2體積分數為5%)

圖9 不同溫度下所能達到的最高NOx轉化效率 (O2體積分數為5%)

氧氣體積分數為5%,不同溫度條件下空速對NOx轉化率的影響如圖10、圖11所示。在T=290 ℃時,即NOx轉化效率較低時,隨著空速從30 000 h-1增大到90 000 h-1,NOx的轉化效率也有較大幅度的降低,從41%降低到了31%。而在T=450 ℃時,空速變化對NOx轉化效率幾乎沒有影響,NOx轉化效率始終維持在90%以上的高水平,空速影響也與2%氧氣體積分數時呈現相似的規律。

圖10 不同空速下的NOx轉化效率 (T=290 ℃,O2體積分數為5%)

圖11 不同空速下的NOx轉化效率 (T=450 ℃,O2體積分數為5%)

2.5 NSR催化劑的影響

NSR催化劑是稀燃發動機后處理系統的核心,所以通過試驗研究了不同NSR催化劑對NOx轉化效率的影響,給實際應用中催化劑的選型提供一定的理論參考。試驗結果如圖12所示,可以看出本試驗中的進口催化劑相對于國產催化劑有兩大優勢。第一,低溫段進口催化劑明顯優于國產催化劑,

圖12 國產與進口NSR催化劑NOx轉化效率對比

即具有更高的NOx轉化效率,350 ℃之后兩種催化劑NOx轉化效率幾乎一樣,都維持在90%以上的水平。第二,在各工況下,進口催化劑都具有更低的C3H6消耗量(見圖中數據)。試驗證明了在改進后的NSR后處理系統中,NSR催化劑的選擇也是影響系統NOx轉化效率的重要因素,在系統設計時必須優選性能較好的NSR催化劑。

3 反應機理分析

圖13 NOx去除機理

噴射入系統的HC首先被吸附到催化劑Pt金屬附近的活性位點上,抑制了Pt金屬的氧化。脈沖振蕩噴射HC的好處之一是在Pt金屬附近排除氧氣,保持缺氧環境,從而促使Pt局部金屬化(見圖14)。對于此HC-SCR系統,反應機理的研究也有不少,不同理論間存在爭議,目前主流理論認為Pt的局部金屬化在各化學反應中是最關鍵的因素。例如,Halkides[15]將Rh/TiO2催化劑用C3H6或者H2分別進行預處理,然后通入NO,監測N2的產生情況。試驗發現與用H2進行預處理相比,用C3H6進行預處理時有大約2倍長的N2產生周期,由此可以推斷出,在驅逐被吸收的氧氣分子方面,C3H6具有H2的2倍能力。

圖14 脈沖噴射C3H6在催化劑上的吸附

此技術中HC噴射頻率與噴射量是關鍵因素。如果HC燃料噴射頻率過低,生成的活性中間產物在此局部富氧條件下易被氧化,從而被消耗,導致NOx去除效率下降,正如傳統NSR技術,富燃稀燃間隔時間太長,中間活性物種大部分被氧化消耗,中間物種有效反應段較少,如圖15所示,圖中將中間活性物種還原NOx的部分定義為中間物種有效反應。

圖15 傳統NSR技術中間活性物種壽命周期

圖16 新型NSR技術中間活性物種壽命周期

4 結論

b) 此后處理技術應用在不同空燃比的稀燃發動機上都具有很好的效果,且C3H6噴射頻率、溫度、空速的影響在不同空燃比時都具有相同的規律;

c) 此后處理技術脈沖噴射的還原劑是C3H6,接下來可以研究是否有更佳的還原劑,并深入探究使用不同還原劑時的機理差異及NOx去除效果差異。