某注水注氣井C110油管腐蝕穿孔原因分析

郭玉潔1,楊志文2,孫海礁1,李大朋2,張 雷,路民旭

(1. 中國石油化工股份有限公司 西北油田分公司,烏魯木齊 830011; 2. 安科工程技術研究院(北京)有限公司,北京 100083;3. 北京科技大學 新材料技術研究院,北京 100083)

油藏開發進入中后期后,為穩定地層壓力和提高采收率,通常會采用注水、注氣等工藝進行增產和穩產[1-7]。然而,注水、注氣過程中引入的氧會給油套管和生產設備設施帶來嚴重的氧腐蝕風險[8-15]。

某注水、注氣井油管服役2.5 a即發生外腐蝕穿孔失效。該失效油管位于井深5 200 m處,為封隔器下部油管,服役溫度和壓力分別約為104 ℃和59 MPa,油管材料為C110鋼,壁厚5.5 mm。該油管全生命周期中經歷了兩輪單元注水(時間約2 a)和兩輪注氣(時間0.5 a)。注氣過程中,注氣壓力為34 MPa,注入氣體中O2含量為0.7%~3.0%(體積分數),注入水體中溶解氧含量約1.5 mg/L。地層介質中H2S含量為582 mg/m3、CO2質量分數為2.2%,地層水礦化度約為220 000 mg/L,鈣離子含量約為10 000 mg/L,氯離子含量約為110 000 mg/L。從油管穿孔失效位置取樣進行理化檢驗,分析了油管外腐蝕穿孔原因和主要影響因素,為后續注水井、注氣井腐蝕防控提供參考。

1 理化檢驗與結果

1.1 宏觀腐蝕形貌分析

對腐蝕穿孔油管進行宏觀檢查。結果表明,腐蝕穿孔發生于油管外壁,穿孔孔徑約20 mm,具體失效形貌如圖1(a)所示。油管內壁腐蝕結垢嚴重,腐蝕結垢產物表面呈黑色,垢層下部為磚紅色,如圖1(b)所示。酸洗去除油管腐蝕產物后,油管外壁凹凸不平,油管內壁相對完好,如圖2所示,這表明油管外壁的腐蝕比油管內壁的腐蝕嚴重。

(a) 油管外壁

(b) 油管內壁圖1 失效油管的宏觀形貌Fig. 1 Macrographs of the failed tubing: (a) the outer surface of tubing; (b) the inner surface of tubing

圖2 清除腐蝕產物后失效油管的宏觀形貌Fig. 2 Macrograph of the failed tubing after removing corrosion product

1.2 化學成分分析

將失效油管去除腐蝕產物,然后取鐵屑樣,并參照ASTM A751-2008《鋼產品化學分析的試驗方法》標準進行化學成分分析,結果如表1所示。由表1可知,失效油管的化學成分符合API SPEC 5CT-2011《套管和油管規范》標準對C110鋼的化學成分要求。

表1 失效油管的化學成分(質量分數)Tab. 1 Chemical composition of the failed tubing (mass fraction) %

1.3 組織分析

從腐蝕穿孔油管上取樣進行組織分析,結果如圖3所示。由圖3可知,失效油管的顯微組織為回火索氏體,該組織符合標準API SPEC 5CT-2011標準對C110鋼的組織要求。

圖3 失效油管的顯微組織(200×)Fig. 3 Microstructure of the failed tubing (200×)

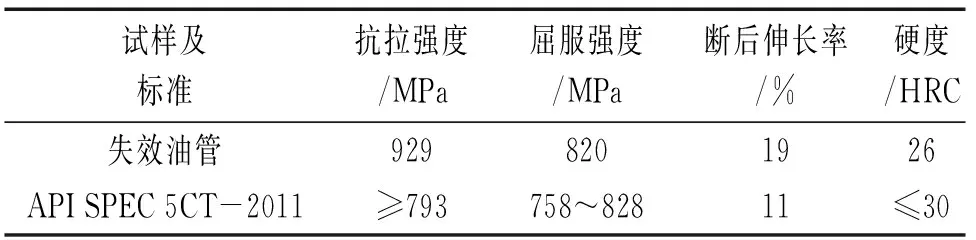

1.4 力學性能測試

從腐蝕穿孔的油管上取樣進行力學性能測試,試驗結果如表2所示。由表2可知,失效油管的抗拉強度、屈服強度、硬度等均符合API SPEC 5CT-2011標準對C110鋼的力學性能要求。

表2 失效油管的力學性能Tab. 2 Mechanical properties of the failed tubing

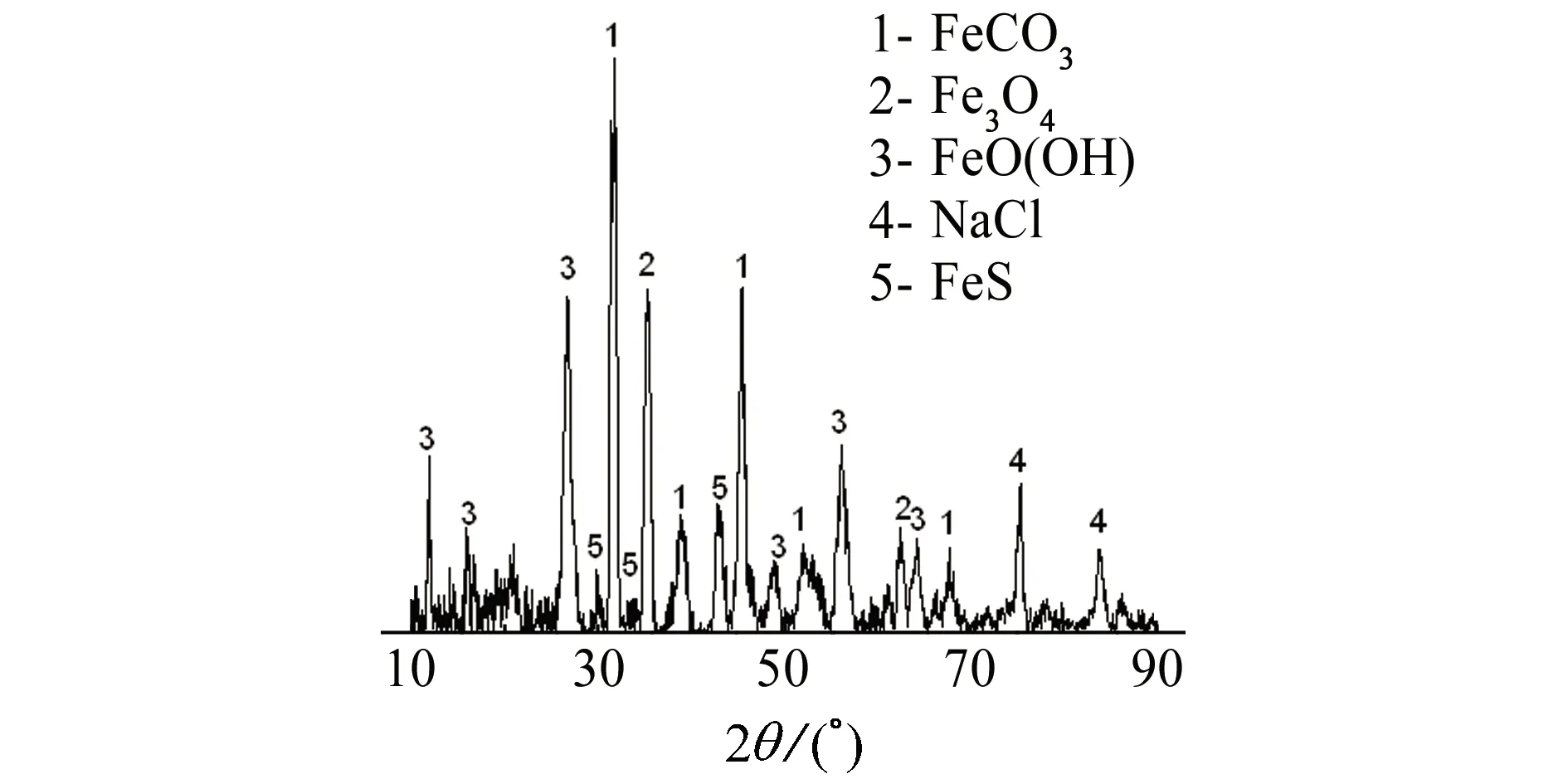

1.5 腐蝕產物分析

為探究油管腐蝕穿孔原因,采用掃描電鏡觀察失效油管內外壁腐蝕產物形貌,同時采用X射線衍射儀(XRD)對腐蝕產物進行物相分析,結果如圖4和圖5所示。

(a) 油管內壁

(b) 油管外壁圖4 失效油管內外壁腐蝕產物的微觀形貌Fig. 4 Micro-morphology of corrosion products on the inner surface (a) and the outer surface (a) of failed tubing

(a) 油管內壁

(b) 油管外壁圖5 失效油管內外壁腐蝕產物的XRD譜Fig. 5 XRD patterns of corrosion products on the inner surface (a) and the outer surface (b) of failed tubing

對比圖4中失效油管內外壁腐蝕產物形貌可知,油管外壁形成的腐蝕產物存在較多微米級的孔洞,對基體保護性比內表面腐蝕產物差。

由圖5(a)可知,油管內壁腐蝕產物主要為Fe3O4和Fe2O3,表明內壁主要發生氧腐蝕。結合前面腐蝕工況調研可知,該油管并未生產,一直進行注水或注氣。因此,全生命周期中經歷的腐蝕性介質主要為溶解氧。由圖5(b)可知,油管外壁腐蝕產物主要為FeCO3、Fe3O4、FeOOH、FeS等,結合前面工況分析可知,油管外壁經歷的腐蝕性介質主要為地層中的CO2、H2S和注入流體中的溶解氧。

2 油管腐蝕穿孔原因分析

通常腐蝕穿孔的主要原因可歸納為兩類:材料因素和環境因素。檢測結果表明,失效油管的化學成分、組織和力學性能等性能都符合API SPEC 5CT-2011標準對C110鋼的要求。因此,排除材料因素導致油管腐蝕穿孔的可能性,考慮環境因素的影響。

由油管腐蝕產物成分分析結果和油管服役歷程可知,失效油管全生命周期中主要經歷氧腐蝕和CO2-H2S腐蝕。氧主要來源于注氣階段注入氣中的氧氣和注水階段注入水中的溶解氧。在井底高溫、高壓環境中氧是強去極化劑,可以獲得鐵原子中的電子,發生陰極吸氧反應。氧腐蝕的電化學反應過程如式(1)~(2)所示[16-17],氧腐蝕產物以鐵氧化物為主。通常氧腐蝕隨溫度升高而加劇,注氣階段井底管柱全面腐蝕速率可達1.00~3.47 mm/a(局部腐蝕速率達到8~33 mm/a)[14,18],注水階段全面腐蝕速率可達0.40 mm/a左右[19]。

(1)

(2)

CO2和H2S來源于地層介質,其中CO2分壓1.3 MPa,H2S分壓22.9 kPa。CO2和H2S溶解于水溶液中電離出強去極化劑H+,發生陰極析氫反應,CO2-H2S腐蝕的陰極反應過程如式(3)~(4)所示,腐蝕產物主要為FeCO3和FeS[20-22]。在1.2 MPa CO2、20 kPa H2S、100 ℃工況下,碳鋼全面腐蝕速率達到2.52~4.09 mm/a[21]。總體看來,失效油管氧腐蝕和CO2-H2S腐蝕風險均較高,且具備導致壁厚5.5 mm油管2.5 a內穿孔的條件。

(3)

(4)

封隔器下部油管外腐蝕環境比油管內腐蝕環境更為苛刻,同時面臨氧腐蝕和CO2-H2S腐蝕風險。與單純O2工況相比,油管外壁所處環境為O2-CO2-H2S。一方面,該環境的pH低,導致腐蝕加速;另一方面,在復雜的O2-CO2-H2S環境中腐蝕生成的產物多孔,對金屬基體的保護性差,腐蝕性介質容易通過孔洞擴散至金屬基體表面進一步腐蝕基體。研究表明,低合金鋼在O2-CO2工況下生成的腐蝕產物比單一CO2或O2工況下生產的腐蝕產物更疏松,且腐蝕速率為單一工況下的11.0~17.7倍[23]。從全井深油管來看,封隔器下部油管腐蝕風險高于封隔器上部油管;從油管內、外壁腐蝕來看,封隔器下部油管外腐蝕風險高于內腐蝕。因此,封隔器下部油管在高溫O2-CO2-H2S環境中發生了外腐蝕穿孔。

3 結論

(1) 腐蝕穿孔油管的組織、化學成分、力學性能等性能均符合API SPEC 5CT-2011標準要求。

(2) 封隔器下部油管外壁發生O2-CO2-H2S腐蝕,腐蝕產物主要為FeCO3、Fe3O4、FeOOH、FeS等;油管內壁發生單一的氧腐蝕,腐蝕產物主要為Fe3O4和Fe2O3。與單一氧腐蝕工況相比,O2-CO2-H2S工況復雜,油管外壁所處環境pH更低,且腐蝕生成的產物多孔、保護性差,導致封隔器下部油管發生O2-CO2-H2S外腐蝕穿孔。