篩孔型溢流管旋流器分離性能研究

劉培坤 鄭雪飛 楊興華 張悅刊 姜蘭越

(山東科技大學機械電子工程學院,山東青島266590)

水力旋流器是根據離心沉降原理將不同粒度或者不同密度物料進行分級分選的分離設備,由于旋流器具有占地面積小、結構簡單、處理量大等優點使其應用范圍十分廣泛。在旋流器分離過程中,粗粒徑低品位顆粒會進入溢流,造成溢流跑粗,短路流的存在也會加劇跑粗現象,嚴重影響分離效率和分級精度[1-2]。

針對旋流器分離過程中存在的溢流跑粗問題,國內外學者對此進行了諸多探索與研究。徐冬林等[3]研究了旋流器溢流管直徑對短路流的影響,結果表明,在保證流場穩定的前提下,溢流管管徑越小,短路流速度越小,越有利于減少短路流的影響。針對短路流問題,劉培坤等[4]提出了一種錐形溢流管旋流器,研究結果表明,錐形溢流管可以起到厚壁溢流管的作用,可對流體進行導向作用,可有效減少短路流進入溢流管。杜振寶[5]為消除短路流對溢流的污染,設計了一種新型雙溢流水力旋流器,發現同心嵌套的雙溢流管結構可獲得2種產物,確保內溢流管物料的純凈,減少短路流的污染。Tang Bo等[6]研究發現隨著溢流直徑增大,旋流器分離效率提高,當溢流管直徑大于臨界值時,分離效率隨之下降。Jiang Lanyue等[7]為減少短路流的影響,研究了幾種新型的弧形溢流管旋流器。

為提高旋流器分級效率,降低短路流造成的溢流跑粗現象,提出一種篩孔型溢流管旋流器,與傳統圓柱型溢流管旋流器進行對比,采用數值模擬技術和試驗探究相結合的方法,對其流場分布規律和分離性能進行深入研究。

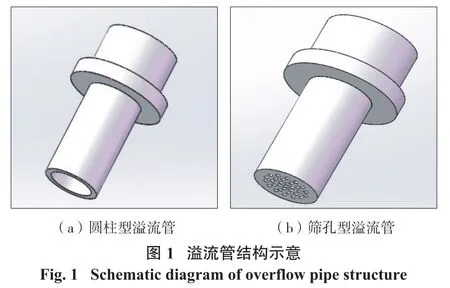

1 篩孔型溢流管

兩相流體進入旋流器后,在器壁的摩擦阻力作用下,一部分流體沿頂蓋下表面運動,后沿溢流管外壁向下運動進入溢流管排出溢流口,這部分流體未經分離直接由溢流管排出,造成溢流產物中夾雜粗顆粒,直接影響其分離效果[8-9]。為降低溢流產物中粗顆粒含量,在傳統圓柱型旋流器基礎上把溢流管底部進行封閉,在封閉溢流管底部開設小孔,形成“篩孔”結構,阻擋一定粒度的粗顆粒進入溢流,其結構如圖1所示,小孔直徑為2 mm,孔的分布為同心圓排列,孔中心距為3 mm,開孔率為37%,開孔布局如圖2所示。

2 旋流器數值模擬及結果分析

2.1 數值模擬方法

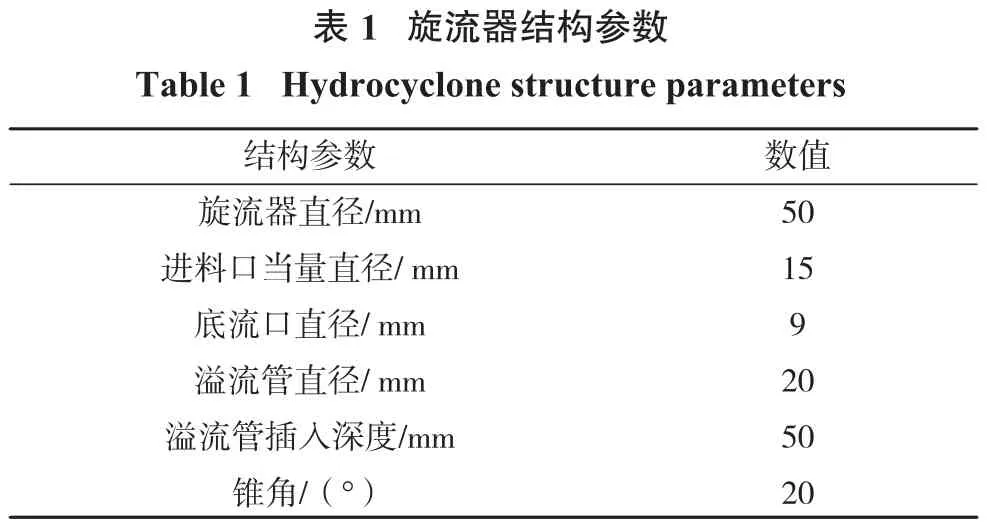

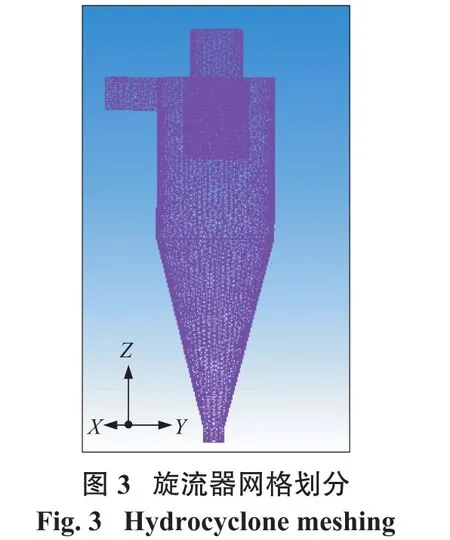

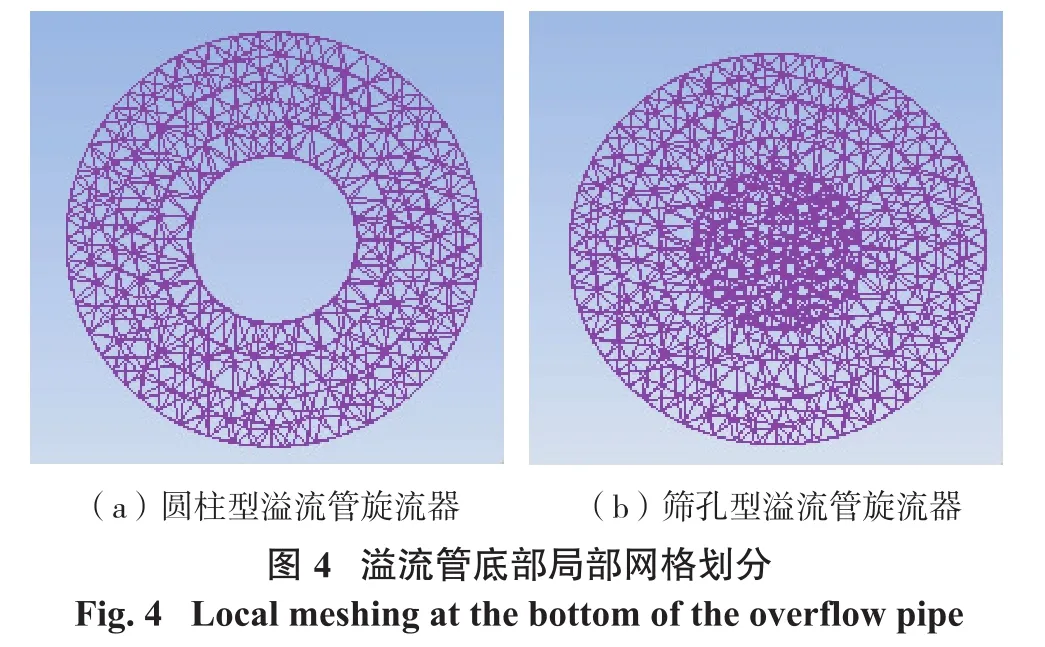

為了對比研究傳統溢流管旋流器與篩孔型溢流管旋流器內部流場特征和分離性能,選用Φ50 mm旋流器進行SolidWorks三維建模,結構參數如表1所示。利用ICEM CFD軟件對旋流器進行網格劃分,傳統圓柱型溢流管旋流器網格數量為136 464個,篩孔型溢流管旋流器網格數量為137 145個,旋流器網格劃分如圖3所示,溢流管底部局部網格劃分如圖4所示,采用Fluent14.5軟件對旋流器進行模擬分析。

?

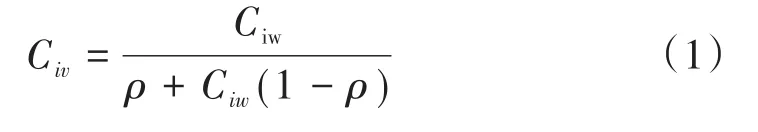

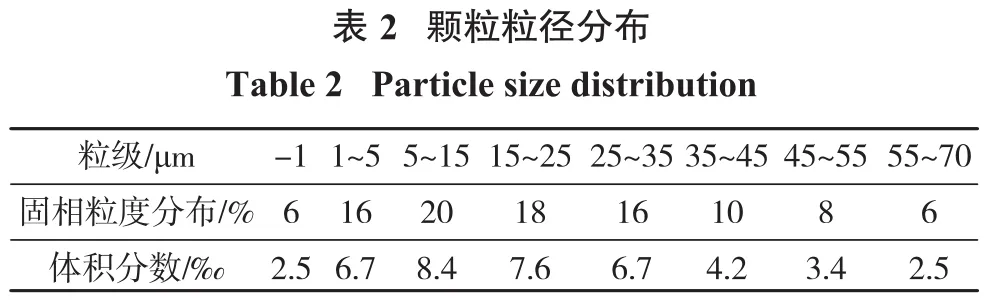

采用Mixture多相流混合模型,主相設置為水,次相為石英砂,密度為2 650 kg/m3,試驗中質量濃度為10%,根據質量濃度與體積濃度的換算公式(1),計算得到總的體積濃度為4.2%,用總體積濃度分別與各粒徑區間的固相粒度分布相乘,得到各粒徑區間的模擬體積分數,粒徑分布如表2所示。選用基于壓力的穩態流場計算,采用適合高速旋轉流場模擬的RSM雷諾應力湍流模型,選擇壓力-速度耦合SIMPLEC算法求解控制參數,采用PRESTO!壓力離散格式,采用QUICK離散格式處理動量。進料口設置為速度入口,大小為3.78 m/s,溢流口和底流口設置為壓力出口,設置為無滑移壁面函數。

式中,Civ為體積濃度,%;Ciw為質量濃度,%;ρ為石英砂密度,t/m3。

?

2.2 模擬結果分析

2.2.1 溢流管周圍速度矢量對比

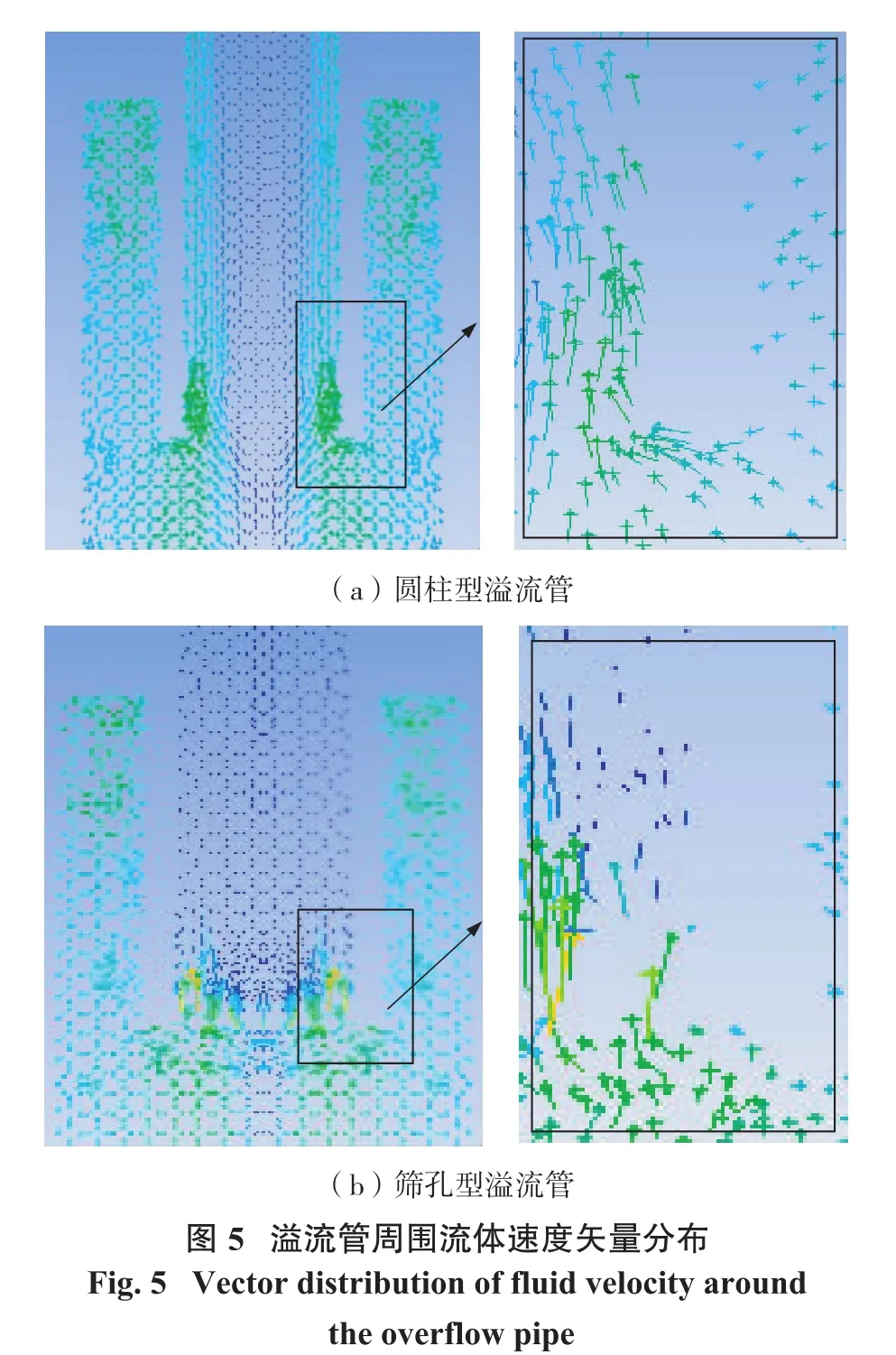

圖5(a)所示為圓柱型溢流管四周流體速度矢量分布示意圖,通過局部放大圖可知,在器壁摩擦阻力作用下,給入旋流器的流體一部分沿溢流管外壁向下運動后未參與分離直接進入溢流管,這部分流體中夾雜著粗顆粒成為溢流產物的一部分,這就是短路流引起的溢流跑粗現象。圖5(b)所示為篩孔型溢流管四周流體速度矢量分布示意圖,由局部放大圖可以看出,在“篩孔”的作用下,進入溢流管的短路流部分的流體減少,更多短路流部分的流體重新進入外旋流參與分離。

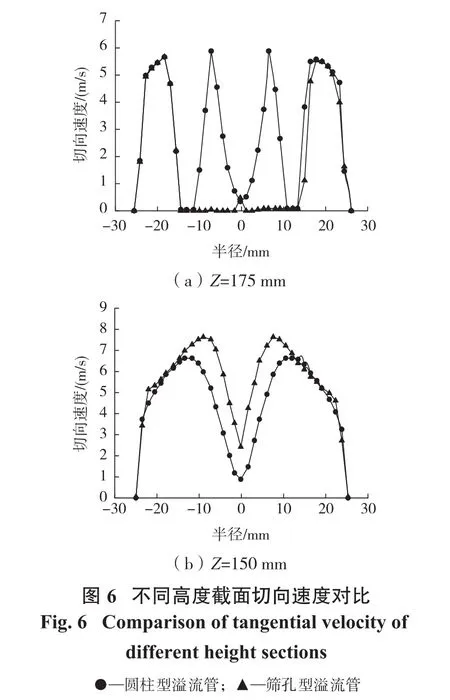

2.2.2 旋流器切向速度對比

切向速度場決定離心力場,是旋流分離的基礎,在分離過程中起主導作用,在速度分量中數值最大。分別選取截面高度Z=175 mm和Z=150 mm處的切向速度進行對比,Z=175 mm高度處為溢流管底部位置,Z=150 mm為溢流管下部旋流器柱段位置。如圖6(a)所示溢流管底部位置,在半徑r<15 mm的范圍內,篩孔型溢流管旋流器切向速度趨近于零,由于篩孔的阻擋作用使得流體切向速度大大降低,減緩了分離過程,延長了分離時間。如圖6(b)所示在溢流管下部位置,遵循旋流器分離過程中切向速度的分布規律,由旋流器壁面向軸心位置,切向速度先增大后減小。在旋流器半徑r<10 mm的范圍內,篩孔型溢流管旋流器的切向速度明顯高于圓柱型溢流管旋流器,離心力場增強,有助于分離過程的充分進行。

2.2.3 旋流器軸向速度對比

軸向速度的大小決定了溢流底流的流量分配及顆粒在旋流器內部停滯時間,影響分離效果。圖7是不同高度截面的軸向速度對比,旋流器內軸向速度均符合軸對稱分布規律,在外旋流中軸向速度為負值,流體向底流方向流動,在內旋流中流體運動方向相反,流向溢流。由圖7(a)可知,在溢流管底部位置,篩孔型溢流管內的流體軸向速度趨近于零,明顯低于圓柱型溢流管旋流器,有利于延長顆粒在旋流器內部的分離時間,能夠減小短路流中粗顆粒不經分離排出溢流管的幾率,降低溢流跑粗。在旋流器柱段位置,如圖7(b)所示,在外旋流處,篩孔型溢流管旋流器內流體的軸向速度高于圓柱型溢流管旋流器,可有效帶動溢流管壁周圍短路流中的顆粒向下運動,積極參與分離過程。在內旋流中,篩孔型溢流管旋流器軸向速度低于圓柱型溢流管旋流器,可以增加顆粒在旋流器內部的停留時間,進行充分分離,降低粗顆粒混入溢流的機率。

3 分級試驗研究

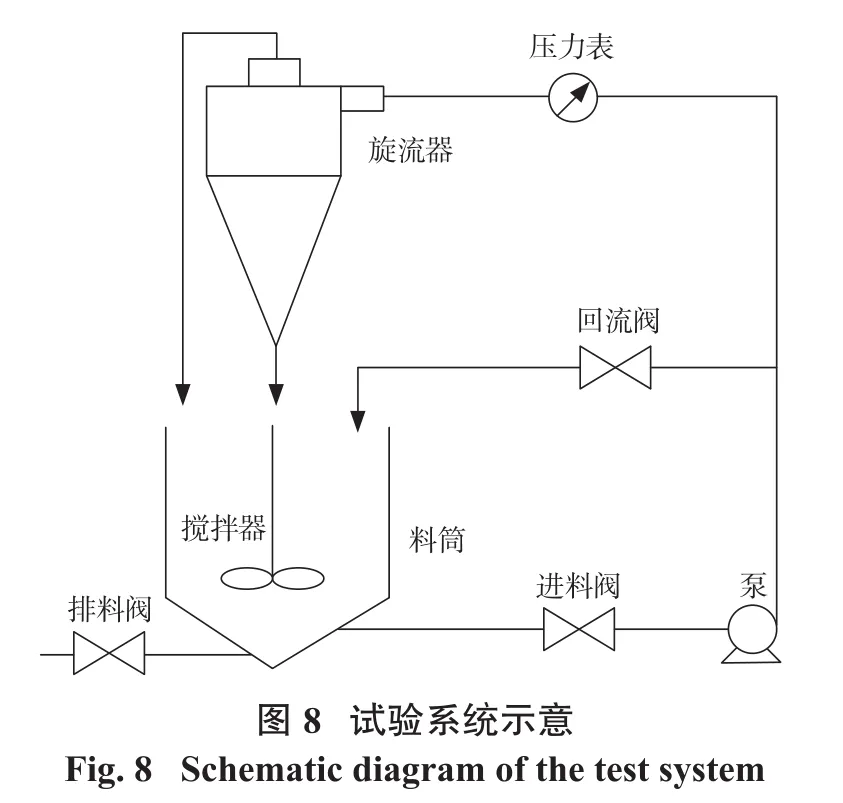

3.1 試驗裝置及方法

設計試驗對篩孔型溢流管旋流器的分離性能進行研究,加工圓柱型溢流管旋流器和開孔率為37%的篩孔型溢流管旋流器進行對比試驗,結構參數如表1所示。由旋流器、渣漿泵、攪拌器、壓力表、閥門、料筒以及管路系統等組成的循環系統,以質量濃度為10%的石英砂為原料,進料壓力為0.08 MPa進行試驗研究,試驗系統如圖8所示。

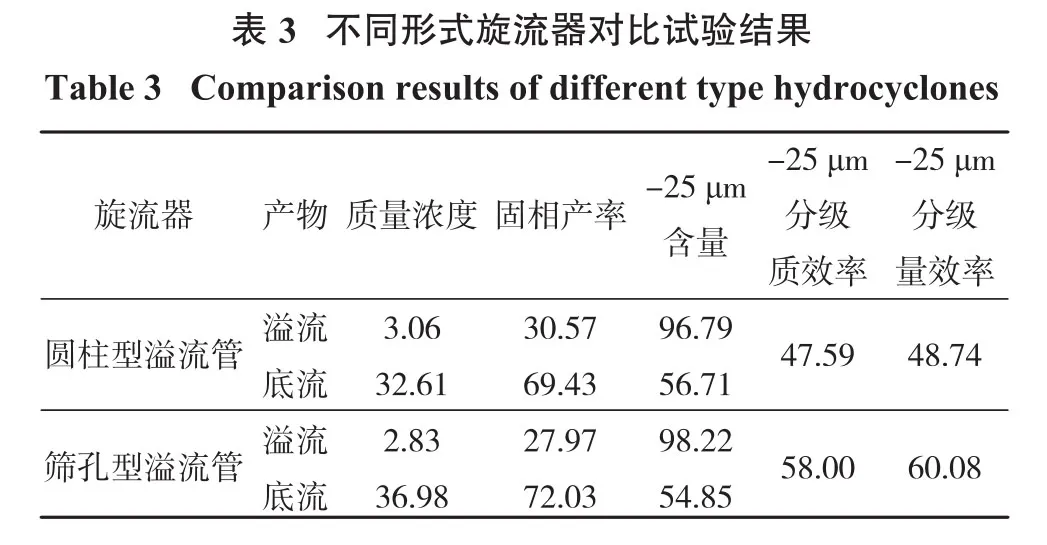

3.2 不同形式旋流器分級對比試驗

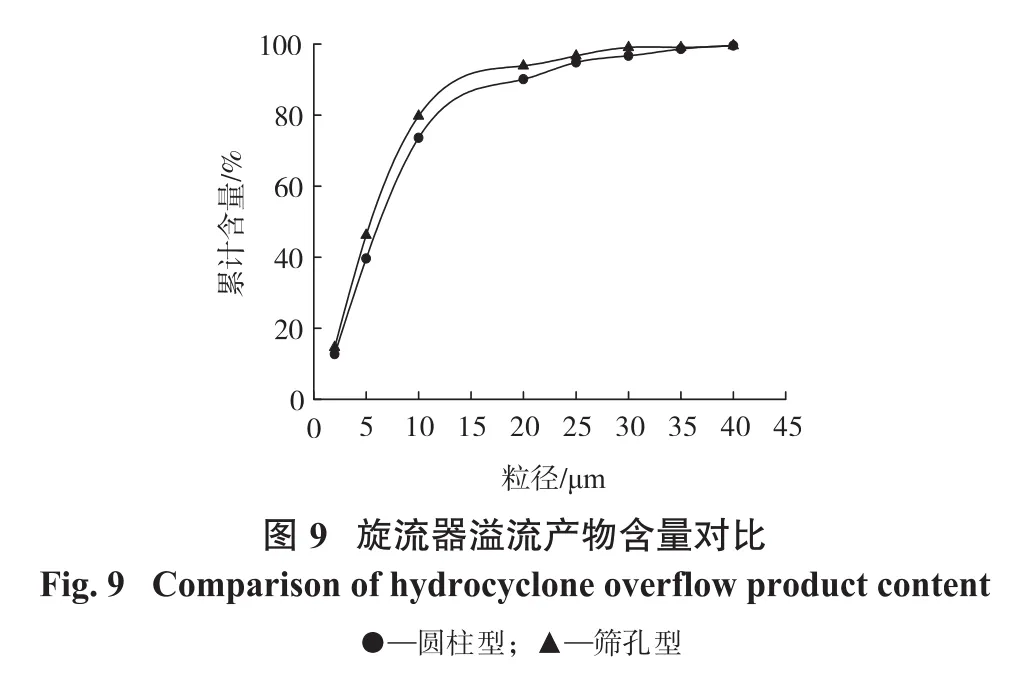

圓柱型溢流管和篩孔型溢流管旋流器試驗對比結果如表3所示。采用篩孔型溢流管時旋流器溢流濃度由圓柱型溢流管的3.06%減小到2.83%,底流濃度由圓柱型溢流管的32.61%升高到36.98%,底流固相產率由圓柱型溢流管的69.43%升高到72.03%。由產物粒度組成可得,與圓柱型溢流管相比較,篩孔型溢流管溢流中大于25 μm的粗顆粒從3.21%降低為1.78%,溢流中粗顆粒明顯減少。相反地,相較于圓柱型溢流管旋流器,篩孔型溢流管旋流器底流中小于25 μm的顆粒含量減少了1.86%,改善了底流夾細現象。從分級效率來看,-25 μm分級質效率由圓柱型溢流管的47.59%提高到篩孔型溢流管的58.00%,分級量效率由圓柱型溢流管的48.74%提高到篩孔型溢流管的60.08%,均得到大幅增加,表明采用篩孔型溢流管有效改善了溢流跑粗現象。由于篩孔開孔率37%,其處理量由2.591 m3/h降低到2.289 m3/h。對比2種旋流器溢流產物累計含量,結果如圖9所示。采用篩孔型溢流管時,d50=5.415 μm,采用圓柱型溢流管時,d50=6.270 μm,顯然前者得到的溢流產物更細,表明粗顆粒含量明顯減少。

?

3.3 開孔率對篩孔型溢流管旋流器分離性能的影響

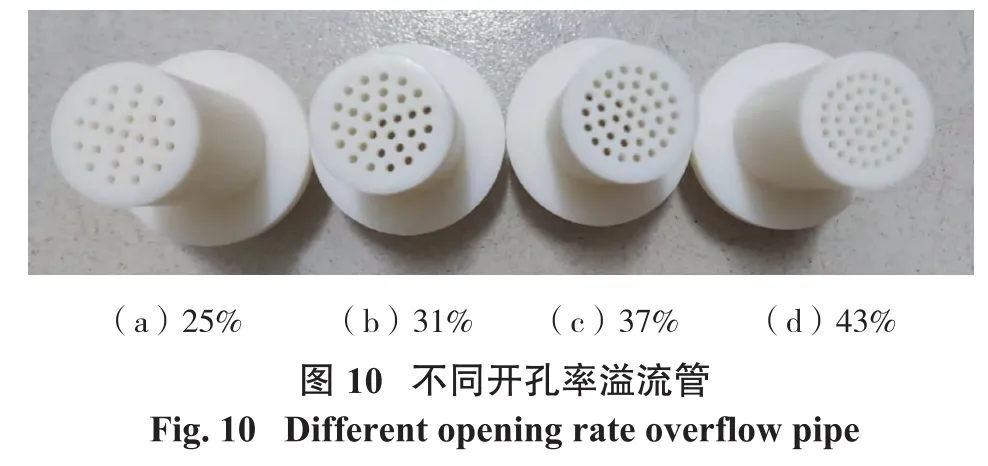

為探究開孔率對篩孔型溢流管旋流器分離性能的影響,加工開孔率分別為25%、31%、37%、43%的直徑20 mm篩孔型溢流管,如圖10所示,在物料濃度為10%,進料壓力為0.08 MPa條件下進行分離性能試驗。

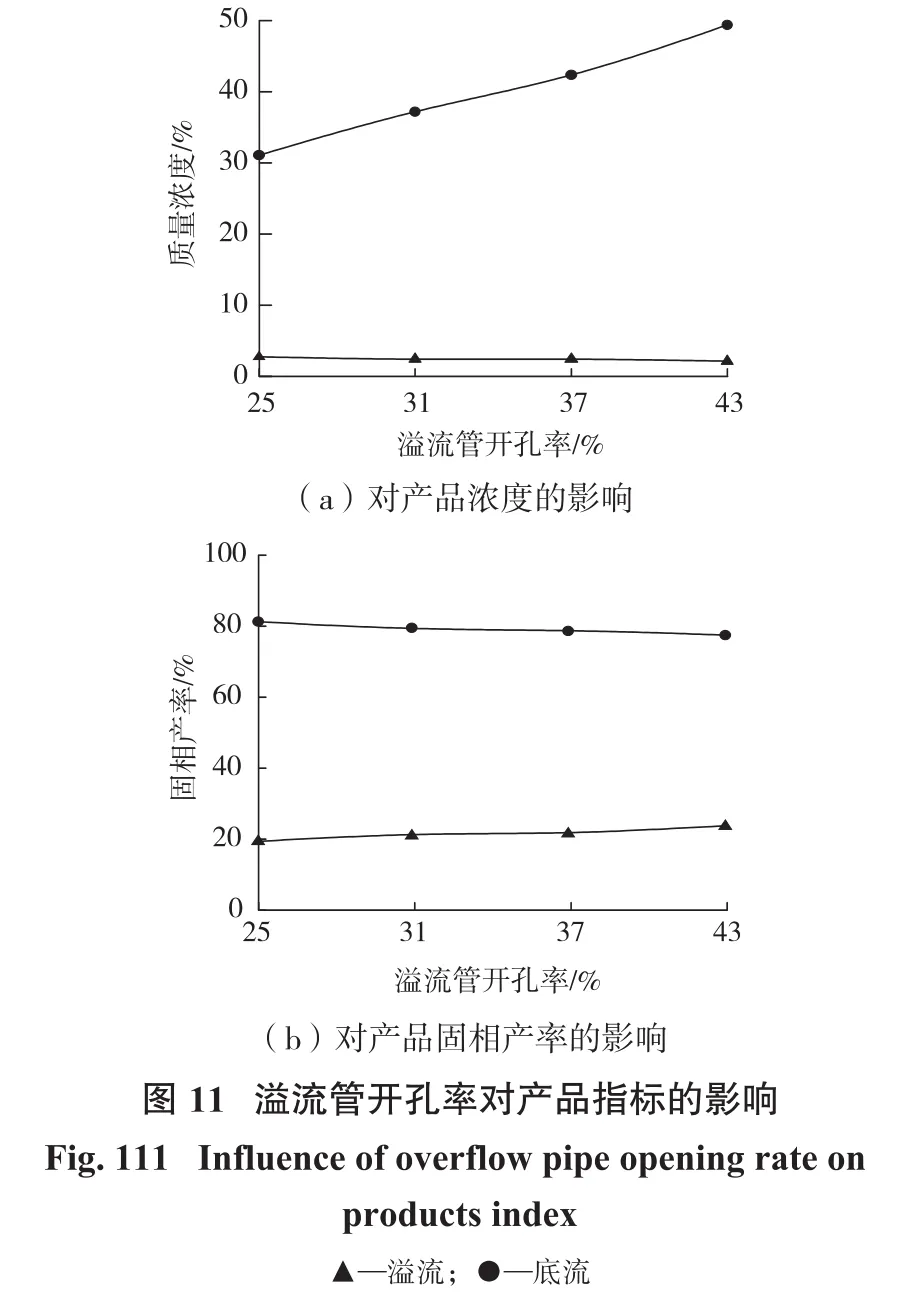

隨著溢流管開孔率的增加,溢流和底流的濃度和產率變化如圖11所示。

由圖11可知,隨著開孔率的增加,底流濃度不斷升高,從30.91%升高到48.99%,底流固相產率有所下降,溢流濃度稍有降低,溢流產率從19.08%增大到了22.98%。隨著溢流管開孔率的增加,溢流開孔有效面積增大,流體進入溢流所受阻力減小,更多水相和顆粒進入溢流,溢流產率提高、濃度降低,底流產率降低、濃度升高。

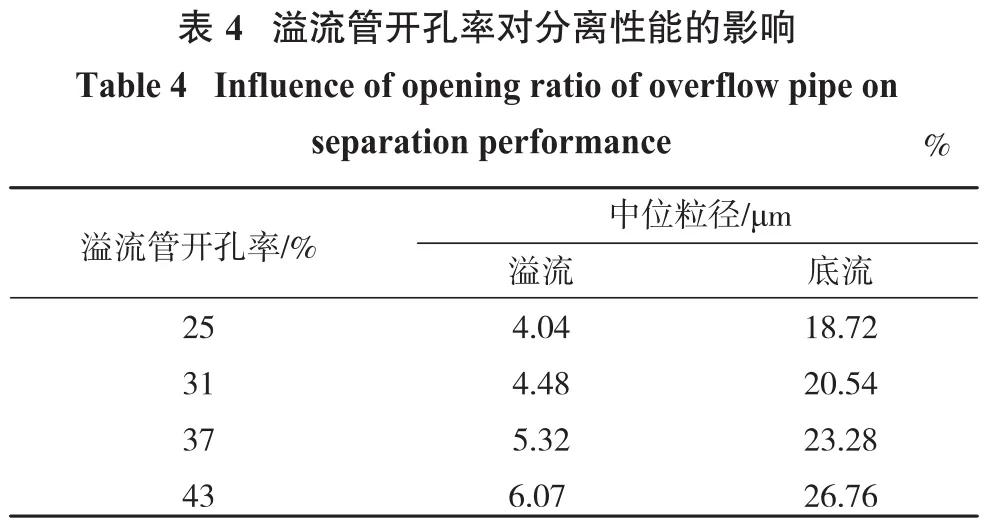

產品中位粒徑代表各產品的平均細度,各產品對應的中位粒徑如表4所示,隨著溢流管開孔率的增加,溢流和底流的中位粒徑增大,原因在于開孔率變大,進入溢流的細顆粒變多,但相較于開孔率小的溢流管,這部分顆粒相對較粗,隨著開孔率增大,溢流細度降低,底流中細顆粒減少,壓力降減小,溢流流量增大,溢流產品變粗“跑粗”明顯。

?

4 結 語

針對旋流器分離過程中短路流造成的溢流跑粗問題,設計篩孔型溢流管旋流器,通過模擬研究旋流器內流場分布規律,并進行對比試驗探究其分離性能。

(1)篩孔型溢流管能阻擋粗顆粒進入溢流管,使未經分離的短路流進入外旋流重新進行分離。在溢流管底部內旋流中,流體切向速度趨近于零,短路流速度也隨之降低,有效減小了溢流跑粗現象。在溢流管下部內旋流中,流體切向速度增大,有利于分離過程的充分進行。

(2)采用篩孔型溢流管后,在溢流管底部的內旋流軸向速度趨近于零,明顯低于圓柱型溢流管旋流器。采用篩孔型溢流管可延長顆粒在旋流器內部的分離時間,降低溢流跑粗。在溢流管下部外旋流中,篩孔型溢流管旋流器軸向速度高于圓柱型溢流管旋流器,可有效帶動溢流管壁周圍短路流中的顆粒往下運動參與分離過程,內旋流中篩孔型溢流管旋流器軸向速度低于圓柱型溢流管旋流器,可以延長顆粒在旋流器內部的停留時間,進行充分分離過程,消減溢流跑粗現象。

(3)試驗結果表明,相比于圓柱型溢流管,采用篩孔型溢流管分離效率得到顯著提高,-25μm分級質效率由47.59%提高到58%,分級量效率由48.74%提高到60.08%,粗顆粒減少,溢流產物更細,有效改善了溢流跑粗問題。隨著篩孔型溢流管開孔率的增大,溢流產率提高、濃度降低,底流和溢流產品顆粒變粗。