新型單晶高溫合金長期高溫時效后的顯微組織和高溫拉伸性能

史振學,劉世忠

(北京航空材料研究院,先進高溫結構材料重點實驗室, 北京 100095)

0 引 言

單晶高溫合金具有良好的高溫綜合性能,是目前制造先進航空發動機渦輪葉片的候選材料之一[1-2]。隨著“大飛機”計劃的開展,若要提高航空發動機的性能,增加推重比,就必須提高渦輪葉片的工作溫度[3-5]。單晶高溫合金承溫能力的提高主要依賴于鎢、鉬、鉭、錸等難熔金屬元素的強化作用。隨著難熔金屬元素含量的增加,單晶高溫合金渦輪葉片的高溫強度和承溫能力顯著提高,但其長期服役后容易析出脆性拓撲密堆相(TCP相),破壞基體的連續性,導致力學性能降低[6-8]。因此減少和控制TCP相的形成,保證高溫下組織和力學性能的穩定性仍然是新型含錸釕新型單晶高溫合金開發的重要內容[9-10]。添加適量釕元素,可以提高合金的組織穩定性,故第四代單晶高溫合金中都有一定含量的釕元素[11-14]。然而過量釕元素會促進TCP相的形成[15],長期時效能模擬高溫合金的實際服役過程,是研究高溫合金組織與性能的變化規律,評定其組織穩定性常用的一種方法[16-19]。作者對一種新型含錸釕單晶高溫合金進行高溫長期時效,研究了不同時效時間對其顯微組織和高溫拉伸性能的影響,以期為單晶高溫合金的研制和安全使用提供一定依據。

1 試樣制備與試驗方法

試驗材料為Ni-Cr-Co-Mo-W-Ta-Nb-Re-Ru-Al-Hf系新型鎳基單晶高溫合金,其主要化學成分見表1。該單晶合金通過在真空定向凝固爐中采用螺旋選晶法制備得到,晶體取向為[001],采用D8型X射線衍射儀測得其實際晶體取向偏離度保持在15°以內。

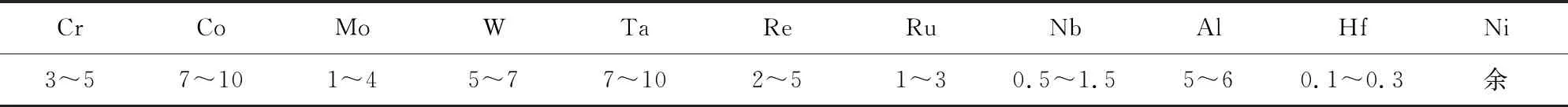

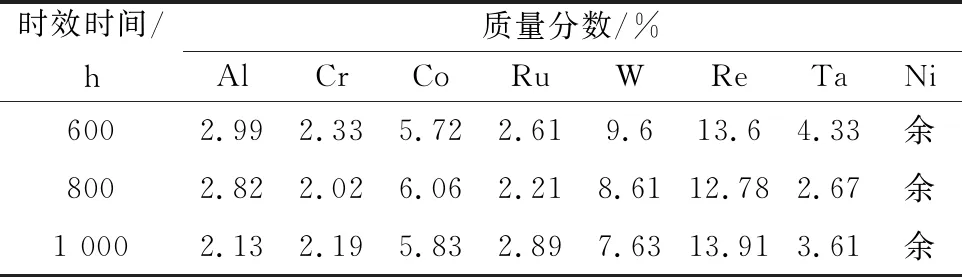

表1 試驗合金的化學成分(質量分數)Table 1 Chemical composition of test alloy (mass) %

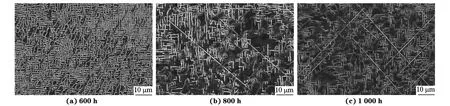

圖2 在1 100 ℃時效不同時間后單晶高溫合金的顯微組織Fig.2 Microstructures of the single crystal superalloy after aging at 1 100 ℃ for different times

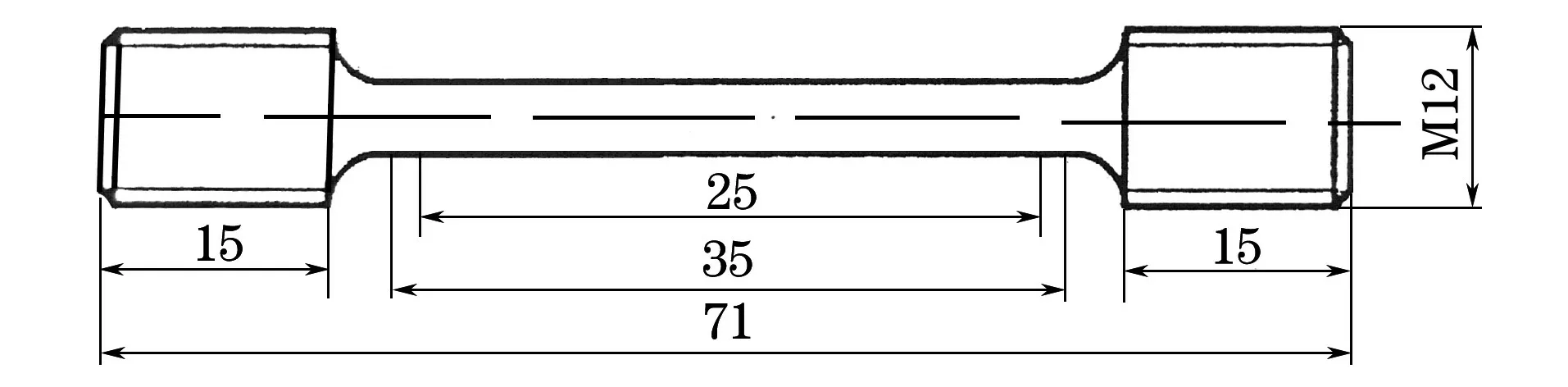

按照1 310 ℃保溫2 h→1 320 ℃保溫3 h→1 330 ℃保溫4 h→1 335 ℃保溫6 h空冷→1 140 ℃保溫4 h空冷→870 ℃保溫32 h空冷的順序對單晶高溫合金進行完全熱處理,然后在1 100 ℃分別時效0,200,400,600,800,1 000 h。按照標準Q/6S 977—2004加工拉伸試樣,試樣形狀及尺寸如圖1所示。使用DCX-25T型高溫試驗機進行高溫拉伸試驗,應變速率為10-3s-1,試驗溫度為1 100 ℃,分別測試3個平行試樣。采用S4800型掃描電鏡(SEM)觀察顯微組織和斷口形貌,顯微組織觀察面為(001)晶面。

圖1 拉伸試樣的形狀與尺寸Fig.1 Shape and size of tensile specimen

2 試驗結果與討論

2.1 顯微組織

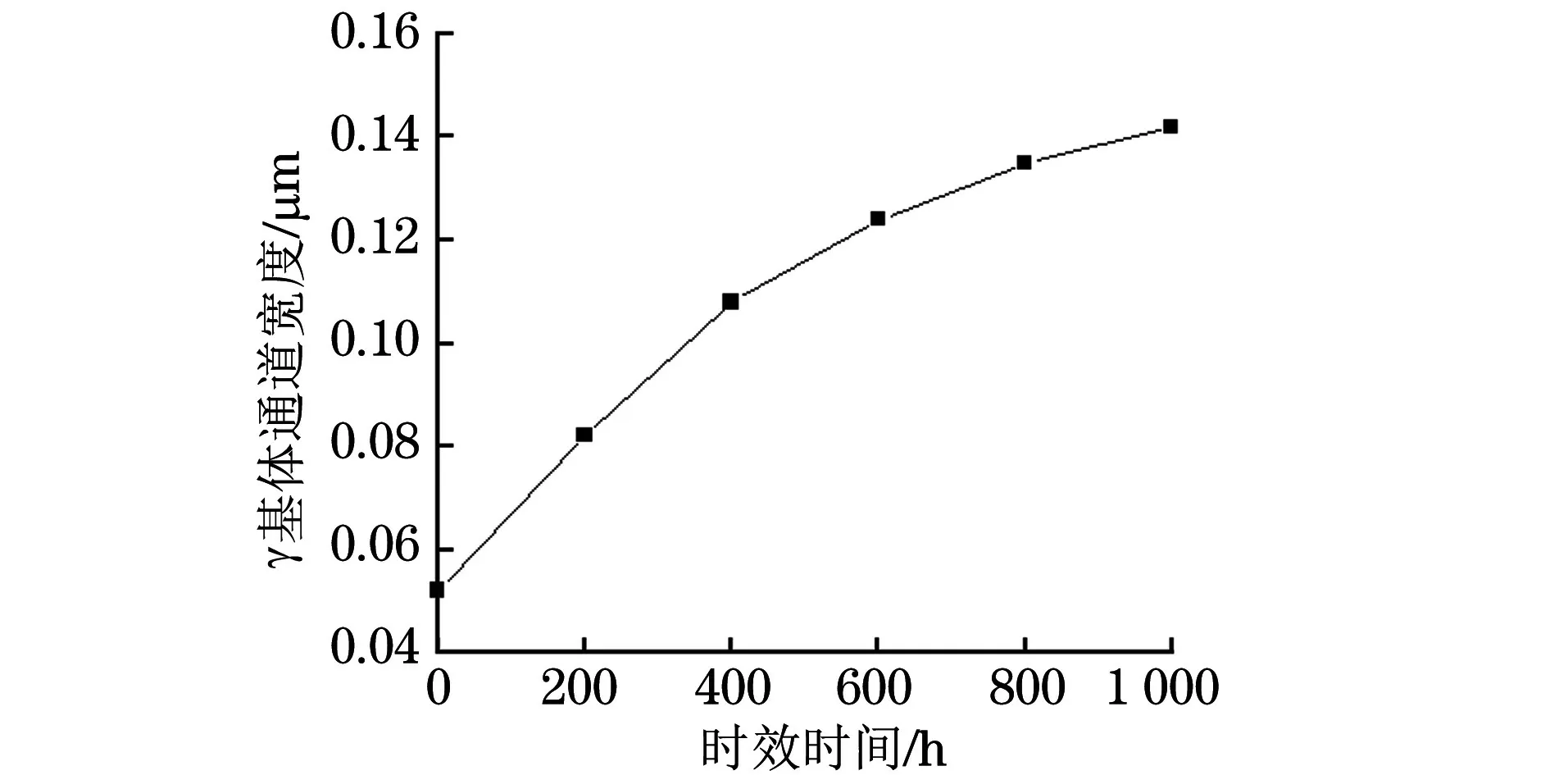

圖3 γ基體通道寬度隨時效時間的變化曲線Fig.3 Change curve of the space of γ matrix channel vs aging time

由圖2和圖3可知:不同時間高溫時效后,單晶高溫合金的顯微組織均由γ基體和γ′相組成;完全熱處理后(即時效時間為0 h),組織中γ′相呈正方形,平均尺寸(邊長)約為0.47 μm,體積分數超過60%,γ基體通道的平均寬度(即相鄰γ′相的間距)約為0.05 μm;在1 100 ℃時效后,γ′相尺寸隨著時效時間的延長而不斷增大,γ′相逐漸合并,并由正方形轉化為長條形或L形;時效800,1 000 h后,γ′相全部呈長條形或L形。由圖3可以看出,隨著時效時間的延長,γ基體通道寬度增大。

時效過程中各相尺寸的變化本質上是合金元素在γ相和γ′相中擴散和重新分布的過程。高溫合金的γ′相中含有較多的鋁、鉿、鈮、鉭,而γ相含有較多的鉻、鈷、鎢、錸、鉬。在高溫作用下,γ′相形成元素由γ基體向γ′相中擴散,促使γ′相長大;而γ相形成元素則由γ′相向γ相中擴散,使基體通道寬度增加。γ′相按照Ostwald機制長大,即較大的γ′相繼續長大,較小的γ′相溶解,其長大行為遵循LSW粗化理論[20]。

在較高倍數下觀察發現:當時效時間為200,400 h時,合金中均無其他相析出;當時效時間延長至600 h時,單晶高溫合金中析出了少量細針狀TCP相,并且其析出量隨時效時間的延長而增加,如圖4所示。TCP相與基體有明顯的取向關系,這是由于TCP相一般沿著基體的某一特定平面和方向析出并長大[8]。由表2可以看出,不同時間時效后合金中TCP相的化學成分基本相同,均含有較多錸、鎢和鈷等元素。

圖4 在1 100 ℃時效不同時間后單晶高溫合金中TCP相的微觀形貌Fig.4 TCP phase micromorphology in the single crystal superalloy after aging at 1 100 ℃ for different times

表2 在1 100 ℃時效不同時間后單晶高溫合金中TCP相的化學成分Table 2 Chemical composition of TCP phase in the single crystal superalloy after aging at 1 100 ℃ for different times

2.2 高溫拉伸性能

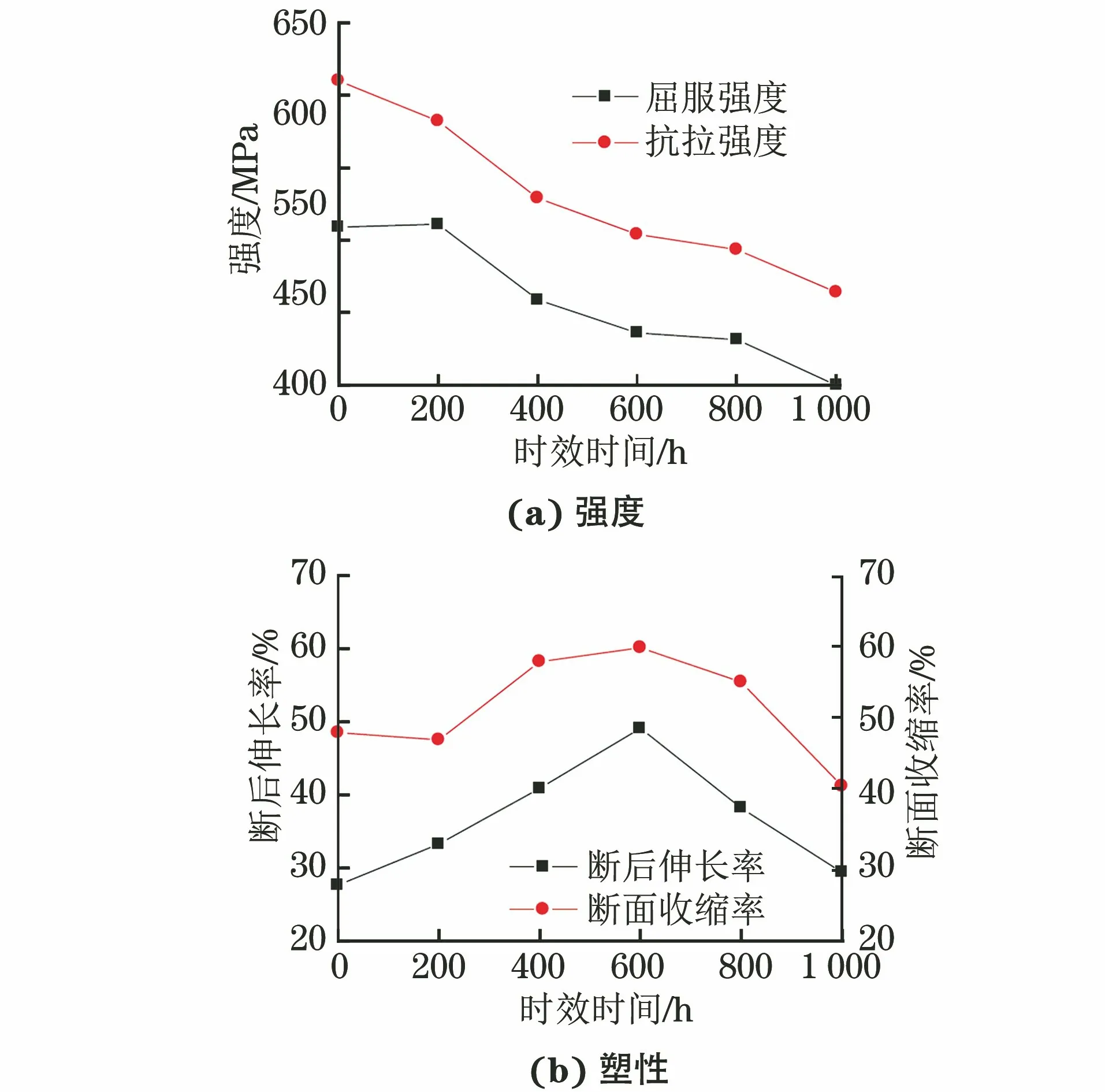

由圖5可知,隨著時效時間的延長,單晶高溫合金的屈服強度和抗拉強度均逐漸降低,而斷后伸長率和斷面收縮率則先增加后減小。

圖5 在1 100 ℃時效不同時間后單晶高溫合金的高溫拉伸性能Fig.5 High temperature tensile properties of the single crystal superalloy after aging at 1 100 ℃ for different times:(a) strength and (b) plasticity

在單晶高溫合金的高溫變形過程中,位錯首先在γ基體中移動,當位錯運動到相界面處時會受到γ′相的阻礙,不同柏氏矢量的位錯相遇,在相界面上形成位錯網。位錯網能有效地阻礙位錯繼續向γ′相中運動,因此位錯網的密度越大,合金越難變形,其強度就越高。隨著時效時間的延長,合金中γ′相尺寸增大,γ/γ′相界面的面積減小,形成位錯網的密度變小,對后續位錯剪切通過γ′相的阻礙作用降低[8,20],加之基體通道寬度增大使位錯在基體中的運動更加容易,最終單晶高溫合金的強度在兩者共同作用下而逐漸降低。

TCP相的析出也會影響單晶高溫合金的高溫拉伸性能。TCP相為脆性相,其析出行為一方面會破壞基體的連續性,另一方面會使周圍基體中強化元素貧乏,造成周圍基體強度降低。此外,在高溫拉伸過程中,顯微裂紋易在TCP相周圍萌生并擴展,如圖6所示,因此當時效時間延長至600 h及以上時,合金中TCP相的增多導致其塑性下降。

2.3 斷口形貌

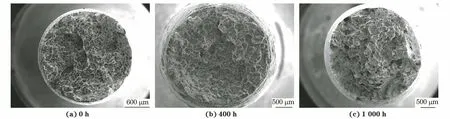

由圖7可知,在1 100 ℃時效不同時間后,單晶高溫合金的高溫拉伸斷口形貌相似,均具有明顯的頸縮和大量韌窩特征,時效時間對拉伸斷口形貌無明顯影響。在高溫下,熱激活作用加強,合金塑性較好,變形過程中八面體滑移系和立方六面體滑移系同時開動,因此時效不同時間后,合金高溫拉伸斷口均呈現韌性斷裂特征。由于γ相與γ′相線膨脹系數不同,界面錯配應變增加,γ′相難以切割,位錯主要在基體中運動。各滑移系的位錯相互交割作用,在γ′相周圍形成位錯網阻礙位錯的繼續運動。而夾雜物或顯微疏松孔洞等缺陷的存在使位錯受到的排斥力大大降低,因此大量位錯在外力作用下向缺陷處運動,并以其為中心形成顯微裂紋[21]。大量顯微裂紋的擴展使基體有效承載橫截面積不斷減小,直至彼此連接導致斷裂,形成韌窩型斷口形貌。

圖6 在1 100 ℃時效1 000 h后單晶高溫合金拉伸斷口附近的裂紋形貌Fig.6 Crack morphology near the tensile fracture of the single crystal superalloy after aging at 1 100 ℃ for 1 000 h

圖7 在1 100 ℃時效不同時間后單晶高溫合金的高溫拉伸斷口形貌Fig.7 High temperature tensile fracture morphology of the single crystal superalloy after aging at 1 100 ℃ for different times

3 結 論

(1) 高溫時效前后,該新型單晶高溫合金的組織均由γ基體和γ′相組成;隨著時效時間的延長,γ基體通道寬度、γ′相尺寸不斷增大;在1 100 ℃時效600 h后,合金中開始析出細針狀TCP相,TCP相的析出量隨著時效時間的延長而逐漸增加,且TCP相與基體有明顯的取向關系。

(2) 隨著時效時間的延長,單晶高溫合金的高溫屈服強度和抗拉強度均逐漸降低,斷后伸長率和斷面收縮率則先增大后減小;單晶高溫合金高溫拉伸過程中,顯微裂紋易在脆性TCP相的周圍萌生并擴展;在1 100 ℃時效不同時間后,合金高溫拉伸斷口形貌均具有明顯的頸縮和韌窩特征,斷裂機制均為韌窩斷裂。