基于關鍵特性的飛機裝配公差分析方法

趙東平,張 輝,郭津呈

(1.西安航空學院 飛行器學院,西安 710077;2.沈陽飛機工業(集團)有限公司 工藝研究所,沈陽 110034)

0 引言

飛機裝配公差仿真與優化技術是數字化裝配分析的重要組成部分,是指在裝配生產前充分考慮裝配偏差及其傳遞原理,并對目標裝配公差進行預先仿真與優化[1]。目前,對裝配精度分析技術的研究主要集中在裝配精度信息建模、裝配仿真求解與裝配公差優化等幾個方面。

在裝配精度信息建模方面,REQUICHA A A G等人[2]使用VGraph數據結構表示特征的屬性,通過面元實現了公差信息與實體模型的關聯,但存在數據冗余和不唯一性;DESROCHERS A等人[3]提出了TTRS(Topologically and Technologically Related Surface,TTRS)模型,基于零件特征二叉樹構造了最小幾何基準元,在MGDE上添加公差信息;劉玉生等人[4]在特征識別的基礎上提出了進化TTRS模型;唐健鈞等人[5]基于模型定義構建了集成化精度信息模型。裝配仿真求解方面主要有極值法和統計公差法。極值法計算簡單,但是對零組件公差要求嚴格,導致制造成本提升[6]。統計公差法包括均方根法和蒙特卡洛方法等。均方根法與極值法相比,均方根法允許尺寸有更加寬松的公差,而且要求大數互換[7]。然而實際生產中尺寸并不完全服從正態分布。蒙特卡洛方法可用于求解非線性公差函數,且其結果更加符合實際情況,因此得到了廣泛應用。裝配公差優化是基于裝配精度預測結果來優化偏差源的偏差值或裝配過程參數,以最低的制造成本達到產品的質量要求。在裝配公差優化算法方面,主要有線性規劃法與非線性規劃法、遺傳算法、粒子群優化算法、模擬退火法等。劉玉生等人[8]考慮到工程實際中多種模糊因素的存在,通過構建隸屬函數實現了公差的并行優化設計;宿彪等人[9]結合綜合選配模型和改進蟻群算法,得到了較優的裝配組合方法。

綜上所述,裝配公差分析技術取得了一定的成果,但現有的裝配精度信息模型尚未與產品裝配關鍵特性相結合,且公差優化主要從智能算法角度出發,在裝配精度優化時重在優化公差值,而對裝配工藝中裝配過程參數的影響考慮不足,導致裝配公差分析準確度不高。因此,有必要緊密結合裝配工藝,深入研究裝配精度分析方法。

1 關鍵特性的傳遞關系分析

關鍵特性(Key Characteristics,KC)是指對飛機質量及整體性能具有顯著影響的產品或零組件的幾何特征,是裝配精度分析的目標和控制的對象,貫穿于飛機設計、制造和檢測過程。按照關鍵特性在裝配精度分析中所起的作用,可將其進一步細分為關鍵產品特性與關鍵控制特性。

1.1 關鍵產品特性與關鍵控制特性分析

關鍵產品特性(Key Product Characteristics,KPC)是指能夠反映產品性能、質量和外觀要求的幾何尺寸特征,如間隙、外形、階差等,由產品功能需求確定,是裝配精度分析所要達到的目標。在裝配過程中,關鍵產品特性需要通過檢測來判斷其是否滿足要求。文中的KPC特指能夠表征裝配質量要求的零部件測量特征,即裝配精度控制目標。

關鍵控制特性(Key Control Characteristics,KCC)是指對產品裝配質量有影響的零部件、裝配工藝等裝備上的幾何尺寸特征及裝配過程參數,比如定位方案、裝配順序等,是裝配精度控制和優化的對象。關鍵控制特性通過裝配約束形成裝配偏差傳遞路徑,最終決定關鍵產品特性的大小。本文研究的KCC特指零組件和裝配工藝裝備上用來進行裝配的定位特征或者配合特征以及裝配過程參數。

1.2 關鍵特性的分解與傳遞

裝配精度分析離不開產品裝配中關鍵特性的分解與傳遞,通過對其分解與傳遞過程分析,以得到關鍵特性之間的關系及其對裝配偏差的影響。從關鍵特性的概念角度出發,結合產品研制過程,采用樹形結構對關鍵特性的分解及其偏差傳遞累積關系進行分析。

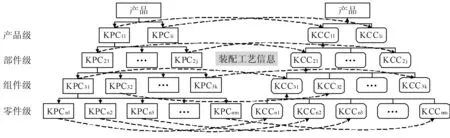

KPC與KCC的分解與傳遞關鍵特性樹如圖1所示,其中左側表示關鍵產品特性樹,右側表示關鍵控制特性樹。關鍵產品特性產生于產品設計與裝配工藝設計階段,設計人員在產品設計階段根據產品功能要求給定產品級KPC,這是產品性能與設計意圖的體現。隨著研制過程的進行,在裝配工藝設計階段,工藝人員根據工藝需要將產品級KPC按照裝配結構樹自上向下進行逐級分解,從而形成部件級KPC、組件級KPC和零件級KPC,作為各階段裝配精度控制的目標。關鍵控制特性產生于裝配工藝設計階段,與裝配工藝信息密切相關,如裝配順序、定位基準、零組件公差、裝配操作描述等,通過控制KCC來保證相應層級的KPC都能滿足質量要求。與KPC的自上向下分解過程相反,KCC隨著裝配過程而自下向上進行傳遞。KPC與KCC具有一對一或一對多的映射關系,父級KPC的精度通過控制子級KPC的精度而得到保證,而每一層級KPC的精度直接受到相應層級KCC或者間接受到子層級KCC的影響。

圖1 KPC與KCC的分解與傳遞關鍵特性樹

關鍵特性樹直觀地反映了關鍵特性的映射關系,裝配公差分析就是對關鍵產品特性進行統計分析,識別超差的關鍵產品特性,進而對該關鍵產品特性對應的關鍵控制特性進行控制,優化對裝配精度具有顯著影響的關鍵控制特性,確保所有的關鍵特性處在受控狀態,提高飛機裝配精度。

2 基于關鍵特性的飛機裝配公差分析方法

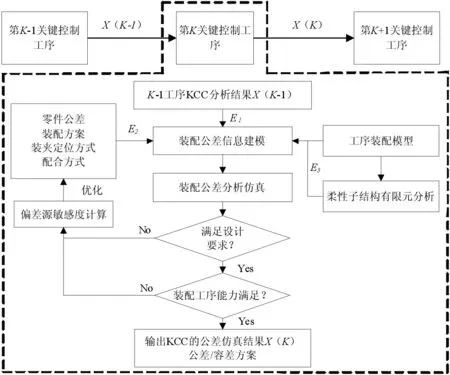

結合裝配公差仿真與優化技術在工藝準備過程中的應用模式,研究基于關鍵控制特性的飛機裝配公差分析方法。基于關鍵特性的飛機裝配公差分析是在飛機裝配工藝設計過程中,通過裝配公差仿真,確定關鍵特性是否滿足設計要求和工藝能力要求,并以裝配關鍵特性作為優化目標,對設計公差、裝配容差等公差值,以及裝配順序、定位基準等裝配過程參數進行優化,最終使裝配體達到設計要求的精度,同時均衡生產成本。為實現這一目的,提出了基于關鍵特性的飛機裝配公差分析方法如圖2所示。

圖2 基于關鍵特性的飛機裝配公差分析方法

飛機裝配是典型的多站位、多工序協同裝配。在多工序裝配系統中,基于關鍵工序的飛機裝配公差分析過程是:以上一工序的裝配關鍵特性數據X(X-1)及工序裝配序列、裝配工序模型、裝配過程偏差等信息(圖中E1,E2,E3)作為輸入,對該工序關鍵特性進行仿真分析,再將該工序輸出的關鍵特性數據X(K)-作為下一工序裝配公差分析的輸入數據。類似地對其他關鍵工序的裝配公差進行分析與仿真,直到產品最終的關鍵特性全部滿足設計要求為止。

基于關鍵特性的飛機裝配公差分析方法主要包括基于多偏差源的裝配精度信息建模、基于裝配約束的偏差傳遞與積累方法和偏差源敏感度計算三個關鍵技術與環節。

2.1 多偏差源的裝配精度信息建模

為了實現多種偏差源信息在裝配模型中的統一表達,研究偏差變動對零件配合位置的影響機理,建立幾何形狀偏差、配合間隙、裝配變形等偏差的等效模型,解決多種偏差源信息在裝配模型中的統一表達問題,為裝配公差準確仿真提供模型基礎。在此基礎上構建多偏差源的裝配精度信息模型。

2.2 基于裝配約束的偏差傳遞與積累方法

裝配公差分析與優化,其核心問題是研究偏差傳遞路徑及偏差積累機理。通過分析裝配約束及其自由度,構建基準路徑和裝配偏差傳遞路徑,基于多維矢量環、偏差流模型、狀態空間模型、矩陣模型等,建立包含零件尺寸偏差、裝配變形偏差、幾何形狀偏差和配合間隙偏差等多種偏差源的偏差傳遞與積累數學模型和方程。

2.3 偏差源敏感度計算

現有的裝配精度優化方法主要依賴質量工程師的經驗,經過多次的循環迭代來確定優化對象及其優化量,優化針對性差、周期長。為了對超差關鍵特性進行有效抑制,實現有針對性地進行裝配公差定量優化,可通過對偏差傳遞與積累方程進行求導,計算偏差源的多階敏感度,為確定優化對象提供依據,同時,研究公差優化量計算方法,實現定量的公差優化。

3 飛機裝配公差分析實例運用

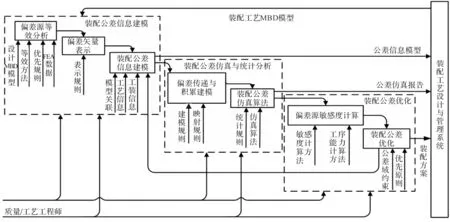

基于所提的飛機裝配公差分析方法,結合我國飛機裝配工藝準備模式,構建了基于關鍵特性的飛機裝配公差仿真與優化流程如圖3所示。

圖3 基于關鍵特性的飛機裝配公差仿真與優化流程

該流程可分為裝配公差信息建模、裝配公差仿真與統計分析以及基于偏差源敏感度的裝配公差優化三個階段。

3.1 裝配公差信息建模

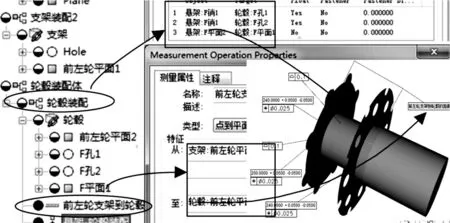

利用設計產品模型和工藝設計模型信息,并結合飛機產品多采用復合公差定義的特點,建立包含零件與裝配體相關的全部尺寸公差、形位公差、表面粗糙度以及零部件幾何信息、關鍵特性要求、裝配序列、裝配定位方式等相關信息在內的裝配公差信息模型。首先,對無法直接在模型中表達的偏差源,如配合間隙偏等差進行等效分析,基于偏差矢量對偏差源信息進行統一表達。然后,結合產品設計模型、工藝設計模型、工裝設計模型,建立包含裝配結構信息、測量信息、公差信息、裝配工藝信息及其之間關聯關系的裝配公差信息模型,為后續裝配公差仿真、優化奠定基礎。構建的飛機某部件裝配公差信息模型示例如圖4。

該裝配過程信息模型不僅包含了裝配結構、裝配約束、裝配特征、裝配公差、裝配序列、裝配測量等裝配過程信息,而且還包含了設計公差、等效偏差、幾何形狀公差等偏差源信息,并基于單一數據源思想實現了對裝配公差信息的有效組織。

圖4 裝配公差信息模型示例

3.2 裝配公差仿真與統計分析

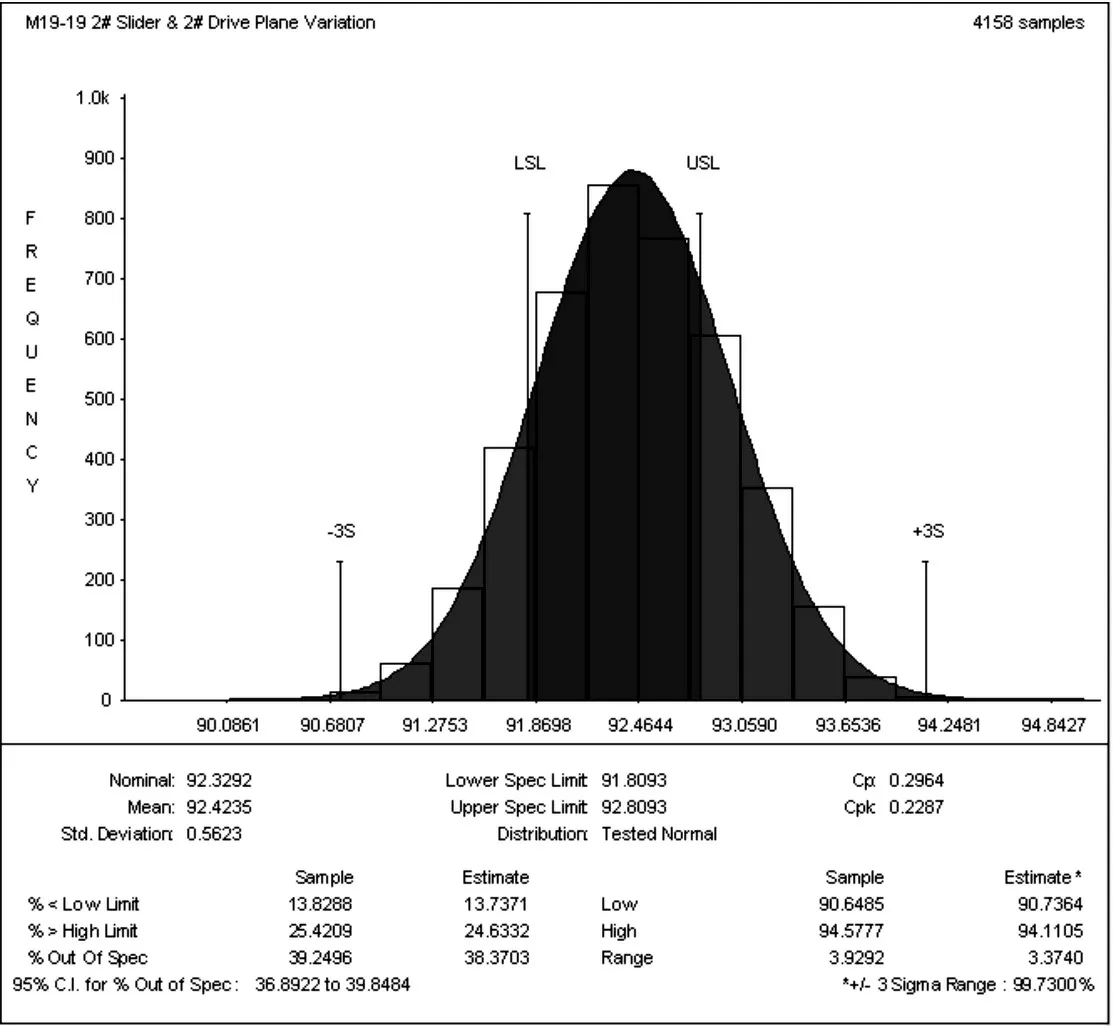

依據裝配公差信息模型和裝配約束關系構建偏差傳遞路徑,并建立偏差傳遞與積累模型,通過蒙特卡羅等方法對裝配公差進行仿真。首先,按照工藝要求定義裝配操作、裝配序列,建立基于裝配約束、包含多種偏差源的裝配偏差傳遞與積累方程;然后,根據關鍵特性要求定義測量特征和測量操作,基于偏差傳遞方程和偏差積累算法進行裝配公差仿真與統計分析,并以設計給定的設計要求為評價指標,對裝配公差仿真結果進行分析、評價;最后將裝配公差分析報告反饋到三維工藝設計與管理系統,支持三維裝配工藝設計。按照所述方法,對某飛機內襟翼部件進行了基于關鍵特性的裝配公差仿真。結果發現滑軌中心平面與驅動連桿中心平面平行度(M19-19 2# Slider & 2# Drive Plane Variation)等關鍵特性存在超差(滑軌中心平面與驅動連桿中心平面平行度精度仿真結果如圖5所示),需要對其進行優化以滿足設計要求。

圖5 滑軌中心平面與驅動連桿中心平面平行度精度仿真結果

3.3 基于偏差源敏感度裝配公差優化

基于裝配公差仿真結果的統計分析,進行裝配公差優化。根據公差仿真結果及設計要求確定超差關鍵特性,通過偏差源敏感度計算確定優化對象,基于裝配工藝能力評估計算公差優化量,并以關鍵控制特性裝配公差為優化目標,以公差域規范為約束條件,針對裝配序列、定位方式、設計公差、裝配容差等裝配偏差信息進行迭代優化。對圖5中的超差問題進行優化,優化前后方案公差對比如圖6所示。

優化后該關鍵特性的偏差為0.47 mm,工藝能力值Cp為1.32,滿足了關鍵特性±0.5 mm的設計要求,達到了裝配公差優化的目的。

圖6 優化前后方案公差對比

4 結語

針對飛機裝配工藝設計過程缺少數字化裝配公差分析環節而導致的裝配成功率低、修配和返工問題,分析了飛機產品關鍵特性的傳遞關系,提出了關鍵產品特性和關鍵控制特性的轉換與傳遞關系,探索了基于關鍵特性的飛機裝配公差分析方法和應用流程,實例表明該方法能有效提高裝配工藝設計結果的可行性。