某型飛機作動筒殼體裂紋故障分析

祖揮程,房 頂

(國營蕪湖機械廠 機電部,安徽 蕪湖 241007)

0 引言

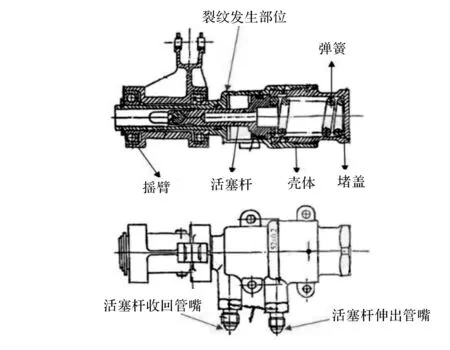

圖1 作動筒原理圖

作動筒原理圖如圖1所示。作動筒由殼體、活塞桿、彈簧、堵蓋、搖臂等零件組成,當向活塞桿伸出管嘴供壓或無系統壓力時,在彈簧力和液壓力作用下,活塞桿伸出,活塞桿上圓柱銷處于搖臂寬槽部位,此時不限制搖臂的轉動,搖臂可在一定行程內自由轉動,附加載荷機構不限制駕駛桿通向襟副翼操縱裝置的運動。當向活塞桿收回管嘴供壓時,活塞桿收回,活塞桿上圓柱銷處于搖臂窄槽部位,此時搖臂轉動受到限制,進而通過附加載荷機構限制駕駛桿的運動。

圖2 殼體剖面圖

1 裂紋產生原因分析

1.1 工業CT掃描檢查

裂紋具體形貌位于殼體內部,無法進行直接觀察,擬通過工業CT掃面觀察裂紋形態。掃描測試CT機技術參數如表1所示。

表1 掃描測試CT機技術參數

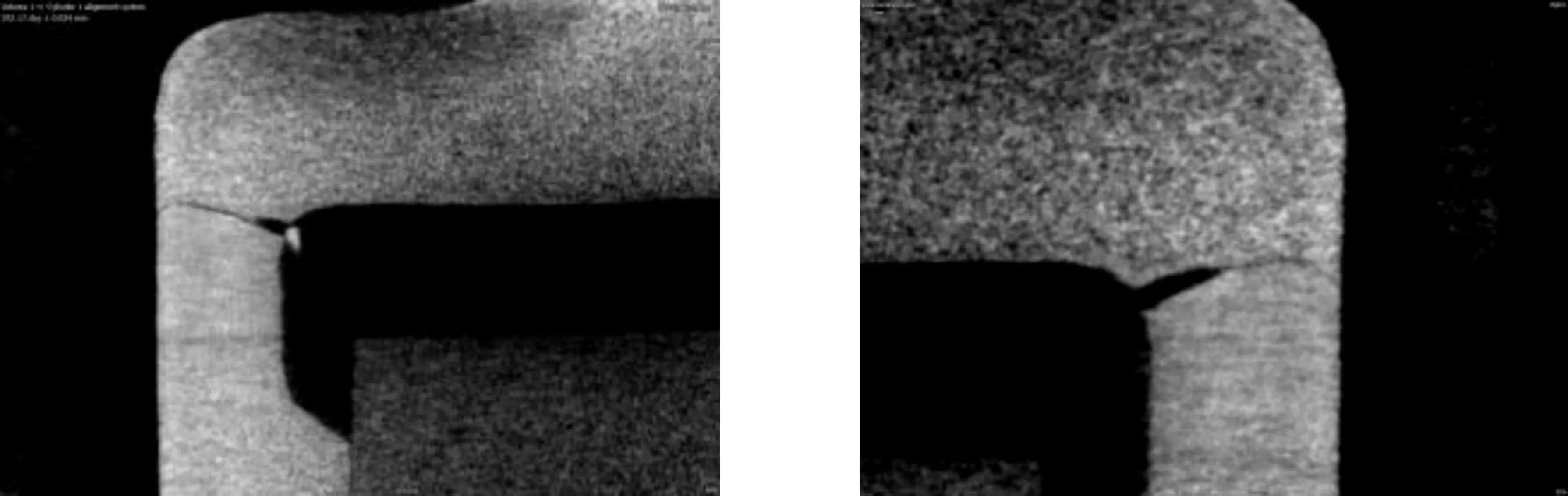

本次測試對樣件進行360°三坐標全角度掃描。掃描分辨率達到微米級別,掃描結果發現殼體內部裂紋處有兩個缺口,其中一個缺口處仍有金屬碎塊相連,缺口寬度為0.46 mm,裂紋方向深度為0.65 mm,兩處裂紋缺口如圖3所示。

裂紋缺口1(金屬碎塊相連) 裂紋缺口2

圖3兩處裂紋缺口

為了更加直觀的觀察到裂紋三維形貌,對裂紋區域進行剝離,分析發現缺口掉塊位于裂紋中心區域,裂紋三維形貌如圖4所示。

圖4裂紋三維形貌 圖5退刀槽部位周向壁厚

1.2 實物分解檢查

仔細檢查產品外觀,殼體外表面有裂紋,殼體裂紋部位如圖6所示。對故障產品進行分解檢查,將搖臂、堵蓋、活塞桿、彈簧分解,各膠圈、氟塑料圈表面質量良好。檢查殼體內表面退刀槽部位發現有掉塊粘連,殼體內部退刀槽部位如圖7所示。

圖6 殼體裂紋部位

圖7殼體內部退刀槽部位

1.3 斷口失效分析

對故障產品殼體進行材料金相分析和失效分析,對殼體裂紋斷口宏、微觀形貌進行觀察,檢查其組織、硬度和壁厚、退刀槽的開裂R角,對殼體的裂紋性質和開裂原因進行分析。

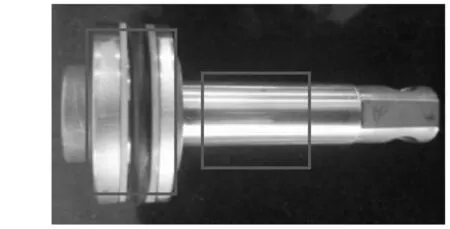

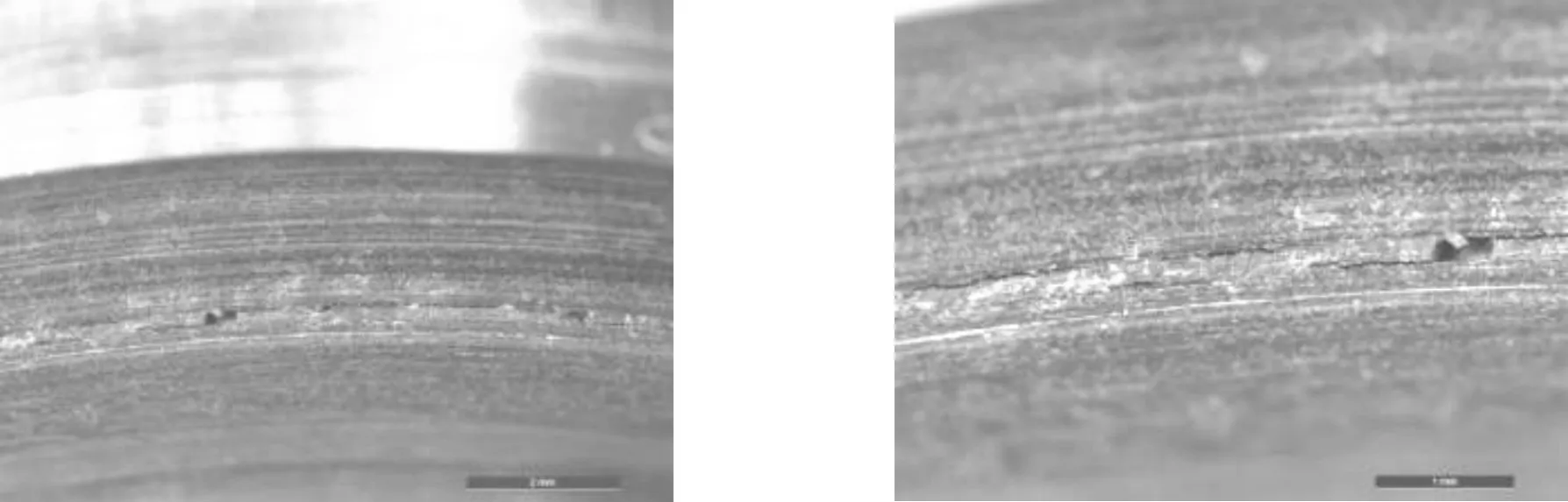

圖8活塞桿表面損傷情況

1.3.1 宏觀觀察

活塞桿表面損傷情況見圖8。對活塞桿進行觀察,活塞整體未見宏觀變形,活塞桿頭一側的圓周面存在明顯的軸向線狀磨痕,磨損區約占1/3圓周,同側靠近活塞頭的活塞桿表面可見較長的軸向線狀磨痕。對比生產現場活塞桿工作磨損情況,可知該活塞桿磨損情況為工作痕跡,不會導致殼體出現裂紋[2]。

將殼體沿前后軸向剖開觀察內壁及開裂部位,殼體底部退刀槽裂紋見圖9。其裂紋位于殼體底部退刀槽轉角處,對裂紋所在的左半殼體進行觀察,裂紋沿退刀槽轉角分布,近1/3圓周,放大觀察,轉角處裂紋斷續、多條,邊緣局部可見微小掉塊,退刀槽宏觀未見明顯缺陷。

(a)退刀槽裂紋1 (b)退刀槽裂紋2

圖9殼體底部退刀槽裂紋

1.3.2 微觀觀察

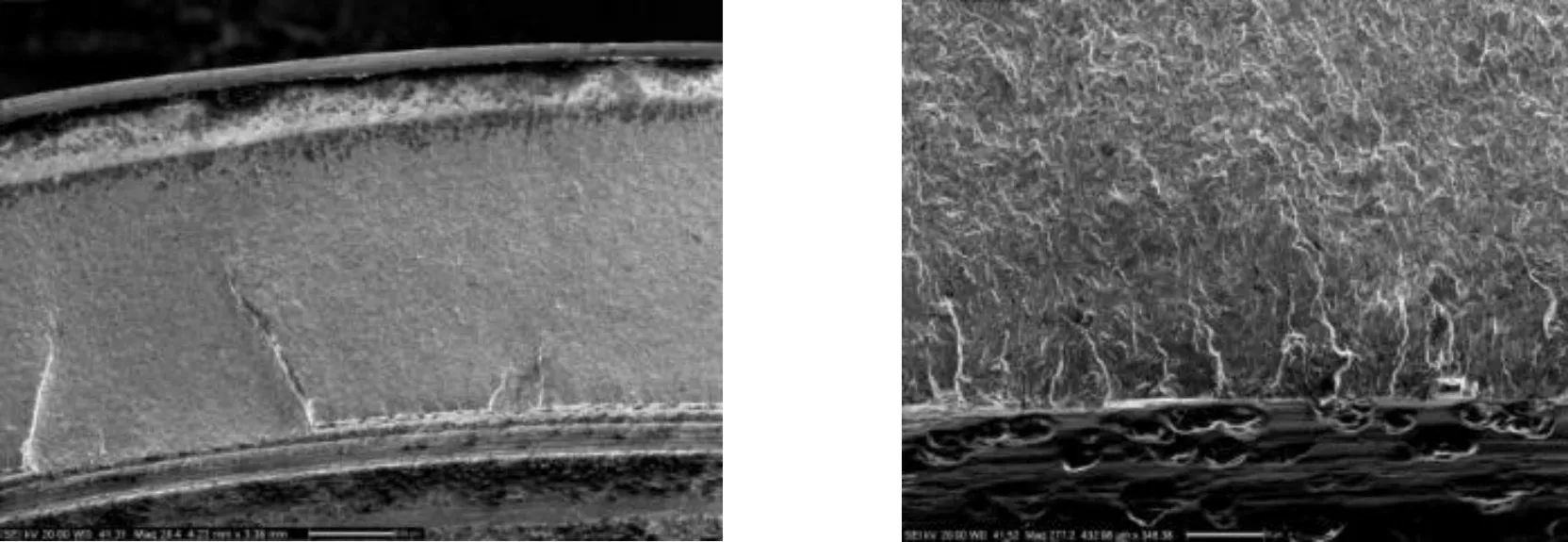

裂紋斷面及源區形貌如圖10所示。在掃描電鏡下觀察殼體裂紋斷口,呈多個線源起裂,裂紋源區未見材質缺陷和腐蝕等異常現象;裂紋交匯形成了多個疲勞臺階,并且在部分疲勞臺階處因裂紋交匯形成了小的掉塊。裂紋斷面特征如圖11所示,裂紋源區較平直,大致沿加工刀痕擴展,且退刀槽表面加工刀痕較明顯,特別是退刀槽的開裂R角表面刀痕相對更為粗大。根據微觀電鏡分析結果,可知加工刀痕較粗大,可能誘發疲勞裂紋[3]。

(a)裂紋斷面 (b)源區形貌

圖10裂紋斷面及源區形貌

(a)斷面特征1 (b)斷面特征2

圖11裂紋斷面特征

1.4 金相組織檢查及硬度測試

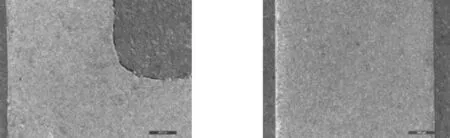

在裂紋末端切取兩個殼體退刀槽縱向剖面,磨拋浸蝕后進行觀察,殼體組織低倍形貌如圖12所示。低倍下,兩個剖面的組織一致,整體較均勻,僅殼體外壁顏色相對較淺。

(a)殼體低倍形貌1 (b)殼體低倍形貌2

圖12殼體組織低倍形貌

殼體縱向剖面退刀槽附近組織如圖13所示。高倍下殼體整體組織為正常的回火索氏體,外表面可見鐵素體,為很淺的半脫碳組織[4];退刀槽處可見多條裂紋,裂紋附近組織正常,未見材質缺陷。

(a)組織形貌1 (b)組織形貌2

(c)組織形貌3 (d)組織形貌4

圖13殼體縱向剖面退刀槽附近組織

在殼體剖面上測試維氏硬度,根據GB/T1172-1999換算成抗拉強度,殼體硬度測試結果HV0.5見表2,可見殼體各剖面硬度均勻,換算強度滿足技術要求。

表2 殼體硬度測試結果HV0.5

1.5 尺寸測量

1.5.1 壁厚測量

采用縱剖面金相體視測量和游標卡尺直接測量兩種方法,對殼體底部退刀槽徑向和軸向壁厚進行測量,殼體退刀槽處兩向壁厚測量結果如表3所示。結果顯示,開裂區域殼體壁厚符合技術要求。

表3 殼體退刀槽處兩向壁厚測量結果/mm

1.5.2 退刀槽R角測量

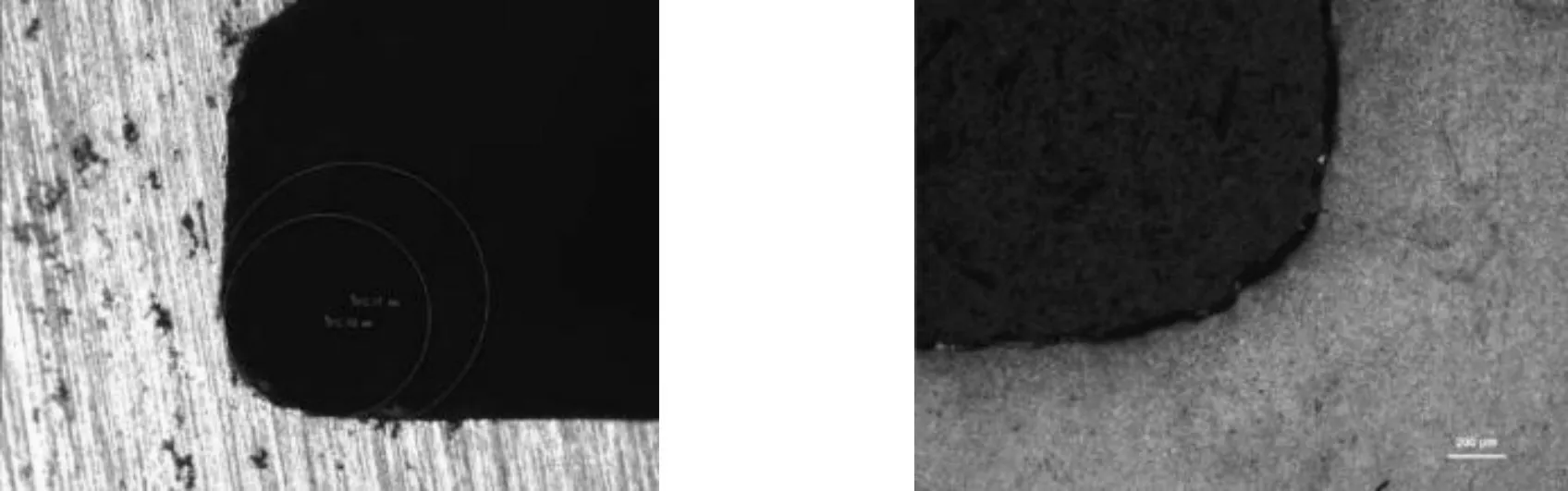

在殼體縱剖面金相試樣上,觀察并測量退刀槽的開裂轉角R。殼體退刀槽下轉角形態如圖14所示。轉角形態整體呈圓弧形,高倍可見細微表面起伏,應與表面加工刀痕有關。測量結果表明,開裂轉角R在0.8 mm左右,低于圖紙要求的R2。

(a)轉角形態1 (b)轉角形態2

圖14殼體退刀槽下轉角形態

1.6 分析建議

(1)行程限制作動筒殼體裂紋為多源疲勞裂紋,裂紋源區未見材質缺陷和腐蝕等異常現象;

(2)殼體的組織、硬度、材質正常,壁厚也符合技術要求;

(3)殼體R角小于圖紙要求,搖臂受附加載荷機構拉壓作用使殼體承受扭矩作用,擬對殼體退刀槽處實際應力進行有限元仿真計算,評估其影響。活塞與殼體異常磨損、搖臂受力不均勻可能導致應力升高,但通過分析生產現場活塞桿磨損情況,發現在作動筒運動過程中,活塞桿和殼體均會存在不同程度的磨損,屬于正常工作痕跡。

2 殼體有限元仿真分析

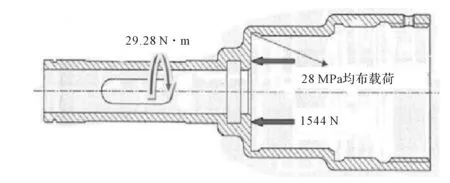

對殼體受力變形情況使用有限元仿真分析方法進行理論分析,殼體在工作時受到液壓系統工作壓力的沖擊作用,殼體會發生一定的變形。因此為分析殼體結構強度進行模擬受力分析[4]。殼體載荷施加示意圖如圖15所示。為模擬故障產品受力真實情況,選取殼體退刀槽壁厚H=1.8 mm,R2=0.7 mm,殼體內部退刀槽等表面受壓力28 MPa。活塞桿正對殼體端面除了受液壓壓力作用,還承受彈簧壓縮彈力作用,活塞桿行程為16+0.80-1.57mm,彈簧壓縮16 mm時,彈力P=1544 N。行程限制作動筒搖臂與附加載荷機構相連,行程限制作動筒搖臂理論最大拉壓力為488 N,對殼體產生扭矩作用為29.28 N·m。

圖15殼體載荷施加示意圖

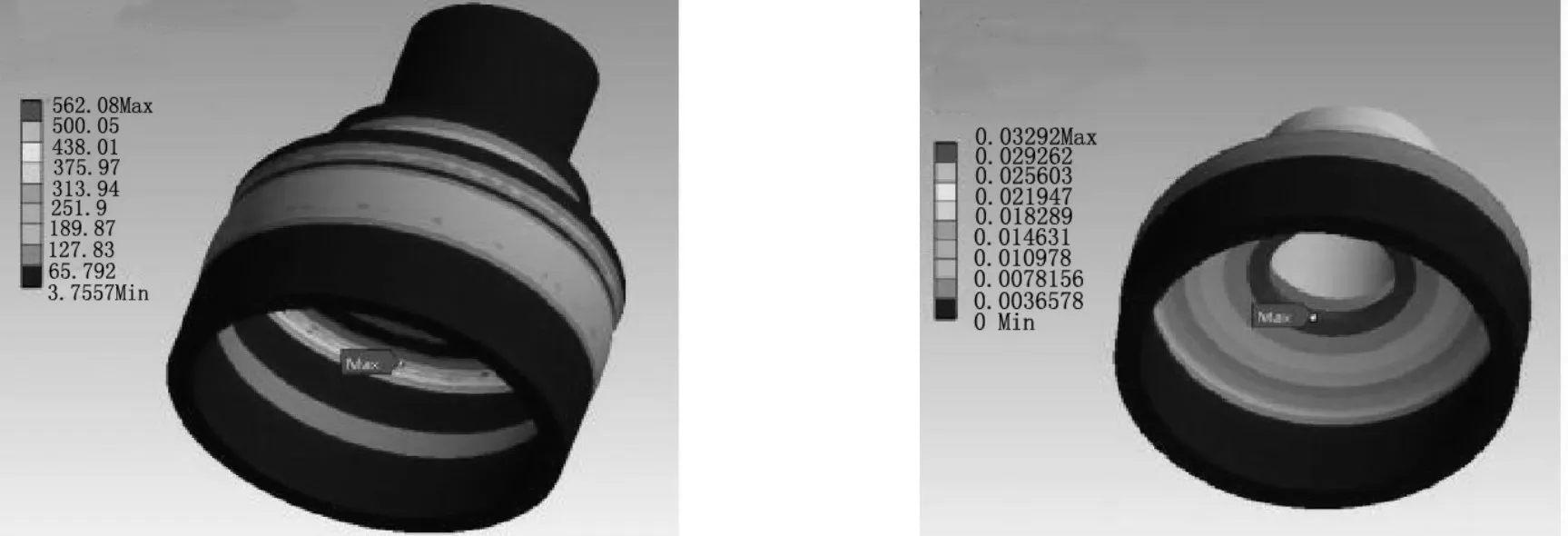

對殼體建立簡化筒體模型,分析殼體變形情況和應力情況。為提高計算效率,將殼體建立簡化模型。有限元仿真分析結果如圖16所示。殼體材料為30CrMnSiA,該材料的抗拉強度大于1080 MPa,屈服強度大于835 MPa,通過有限元分析結果可知,當壓力為28 MPa時,在退刀槽處為應力最大值點為562.08 MPa,最大變形點為0.032 mm,為彈性變形,殼體未發生破壞。

(a)仿真分析結果1 (b)仿真分析結果2

圖16有限元仿真分析結果

根據上述有限元分析結果可知,當R2=0.7 mm、壁厚H=1.8 mm時,有限元仿真分析結果顯示殼體為彈性變形,未發生變形破壞,結構滿足試驗工作條件。倒角問題不是導致殼體裂紋的主要原因。

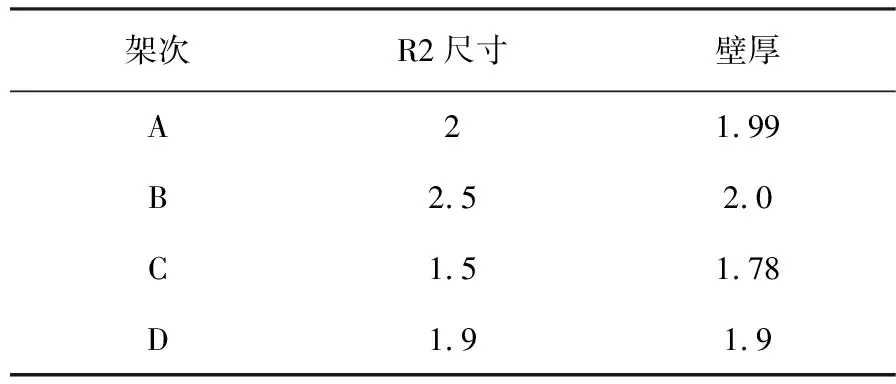

表4 不同架次殼體退刀槽處尺寸結果測量結果/mm

3 現場檢查驗證

3.1 現場不同架次殼體CT掃面驗證

為了徹底檢查作動筒殼體退刀槽處裂紋情況,選取四個架次殼體進行工業CT掃描,根據掃描情況可知,該四個架次殼體均無裂紋和缺陷[5]。不同架次殼體退刀槽處尺寸結果測量結果如表4所示。不同架次殼體CT掃描結果如圖17所示。

A架次殼體 B架次殼體

C架次殼體 D架次殼體

圖17不同架次殼體CT掃描結果

3.2 現場殼體鑄型檢查

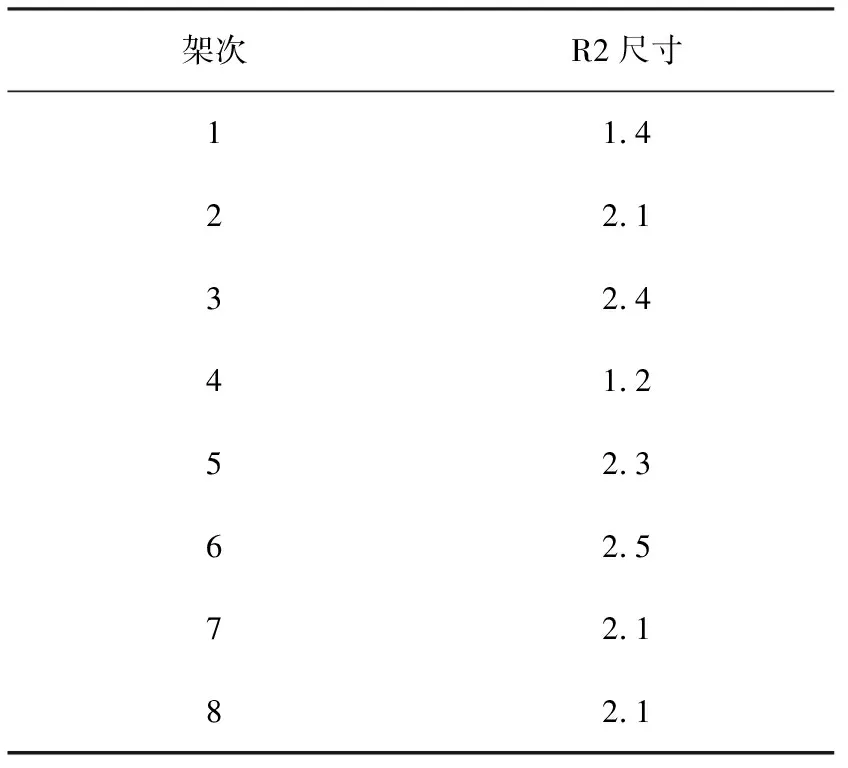

對現場全部共8個架次殼體退刀槽R角進行鑄型,不同殼體R角鑄型結果如表5所示。根據鑄型情況可知CT掃描結果和鑄型結果差別較大,原因可能為鑄型后模型存在收縮現象。

表5 不同殼體R角鑄型結果/mm

3.3 殼體探傷方案確定

殼體材料為30CrMnSiA,為有效探測到殼體內部退刀槽處探傷情況,擬對殼體進行熒光探傷。選取現場三個架次殼體進行熒光探傷檢查,通過大量試驗發現,采用熒光探傷時,熒光液對殼體內部產生銹蝕現象較為嚴重,同時熒光探傷對殼體退刀槽裂紋處誤判率較高。

4 結論

(1)根據失效分析報告和有限元仿真分析,殼體的組織、硬度、材質正常,壁厚也符合技術要求。

(2)退刀槽的R角小于圖紙要求,但有限元仿真結果顯示,退刀槽的開裂R角位置未發生塑性變形;活塞桿和殼體磨損痕跡也在正常工作范圍內。裂紋源區較平直,裂紋大致沿加工刀痕擴展,且退刀槽表面加工刀痕較明顯,特別是退刀槽的開裂R角表面刀痕相對更為粗大。

(3)該殼體裂紋應為加工刀痕、疲勞應力和退刀槽R較小等多因素導致的疲勞裂紋,為偶發性故障。