MW級風電機組偏航振動噪音問題分析及改進

王朝東,楊海鋒,王小麗

(1.許昌許繼風電科技有限公司,河南 許昌 461000;2.許繼集團研發中心,河南 許昌 461000)

0 引言

目前,風力發電成為新能源利用的主要方式之一,裝機容量快速增長。當前風力發電機組均設計有主動偏航系統,用于驅動機艙轉動,使機組始終處于正對風狀態,獲取最大的風能。當偏航系統動作的時候,液壓偏航制動器系統處于半壓狀態,為機組提供一定的阻尼,保證機組偏航過程的穩定性;當機組完成偏航后,液壓偏航剎車系統處于抱死狀態,借助偏航制動器提供的制動力將機組固定在相應的位置上[1-3]。

風力發電機組在偏航過程中出現振動,會引發機組振動加速度超標故障及其他故障,不但提高了機組的故障率影響機組可利用率,縮短偏航制動器摩擦片使用壽命,還可能影響機組的使用壽命。伴隨振動出現的噪音,特別是分散式風電靠近居民區,風機偏航產生的噪音很大程度上會影響人們的正常生活。因此,分析風力發電機組偏航振動、噪音產生的原因以及提供有效解決方案,是提高風機穩定性工作的重要組成部分[4]。

1 偏航剎車系統

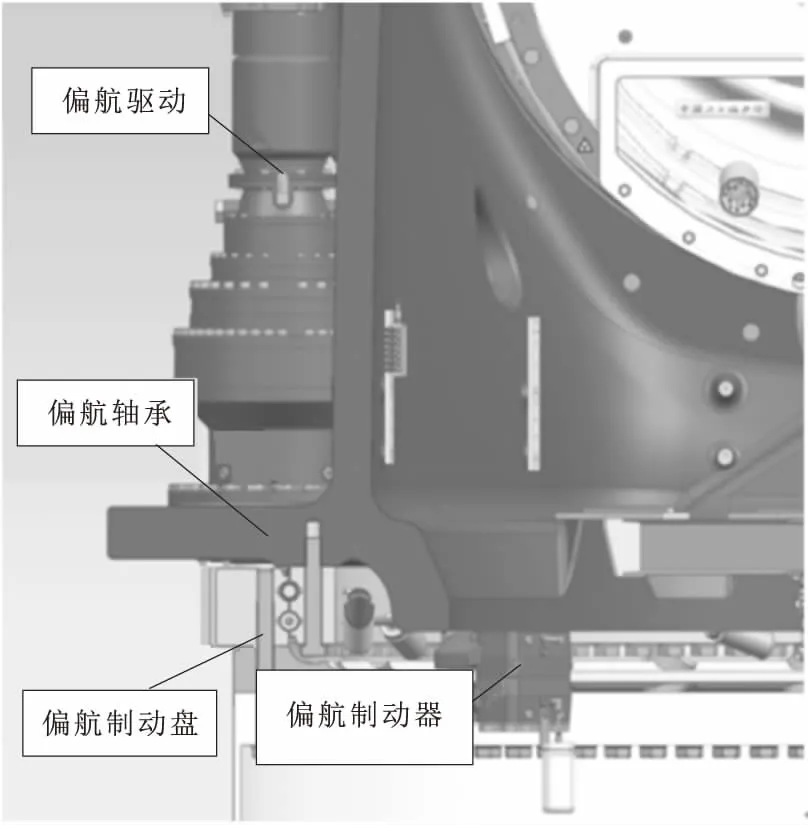

風力發電機組偏航剎車系統是風力發電機組重要組成部分,它由偏航制動器、偏航制動盤、偏航驅動和偏航軸承組成,安裝在風機機艙部分的底座部位,MATLAB如圖1所示。

圖1 偏航剎車系統結構

為避免風電機組在偏航過程中產生過大的振動而造成整機的共振,偏航系統在機組偏航時必須具有合適的阻尼力矩。阻尼力矩的大小要根據機艙和風輪質量總和的慣性力矩來確定。只有在阻尼力矩的作用下,機組的風輪才能夠定位準確,充分利用風能進行發電。對于采用了偏航制動器的風電機組,需要借助液壓驅動裝置使摩擦片以一定的壓力壓緊偏航制動盤,進而利用兩者之間的摩擦力來分別實現機艙定位工況所需的制動力矩與偏航工況所需的阻尼力矩[5]。

偏航制動器是主動式制動器,工作壓力為16 MPa,最大壓力為18 MPa 。制動器由2個半鉗體組成,安裝在制動盤上。每個半鉗體由1個缸體構成,缸體里有2個活塞和1個制動襯墊。制動襯墊放在缸體的溝槽里,通過改變液壓力實現制動力改變,通過改變活塞的行程來實現襯墊磨損的補償[6]。制動器有足夠大的摩擦片作用在制動盤的兩面,摩擦材料選擇有機復合材料。制動力直接與液壓站提供的液壓力和摩擦系數有關。名義摩擦系數μ=0.4。摩擦系數與制動盤的材料、轉速和溫度等因素有關。

2 偏航振動與噪音問題分析

2.1 現場問題排查

為了查明問題原因,對風機偏航系統相關部件和系統進行逐一排查,具體排查情況如下:

a.振動傳感器。對風機振動傳感器的接線和固定螺栓進行排查,接線和螺栓確定沒有問題后,使用新的傳感器對現場風機振動傳感器進行更換,更換后風機依然會出現振動超標故障,因此排除振動傳感器出現故障的可能性。

b.偏航驅動。對偏航驅動電流進行檢測,偏航過程中驅動電流平穩未發現異常。偏航齒輪箱在偏航過程中工作平穩,未發現振動和異響情況。檢查偏航驅動小齒輪嚙合側隙,所有風機偏航齒輪嚙合側隙均在設計值范圍內,因此排除確定偏航驅動出現故障的可能性。

c.偏航軸承。對風機偏航軸承齒圈進行檢查,齒圈齒面完好,齒表面潤滑脂涂抹均勻。偏航軸承運行過程中未發現抖動情況,偏航軸承密封圈完好。

d.偏航制動盤。偏航制動盤表面平整,厚度均勻,未發現變形、損傷情況,但在制動盤上存在明顯浮銹。

在這個大數據的時代,機遇和挑戰是共存的,因此,變化是這個時代催生的產物,同時尋求發展是這個時代永恒不變的話題。當今社會是一個信息化、網絡化的社會,大數據是這個時代最完美的發明,這項發明在測繪地理信息中發揮著巨大的作用,因此,只有合理地運用大數據帶來的便利服務,才能把握好機遇,同時也會將挑戰變為發展。

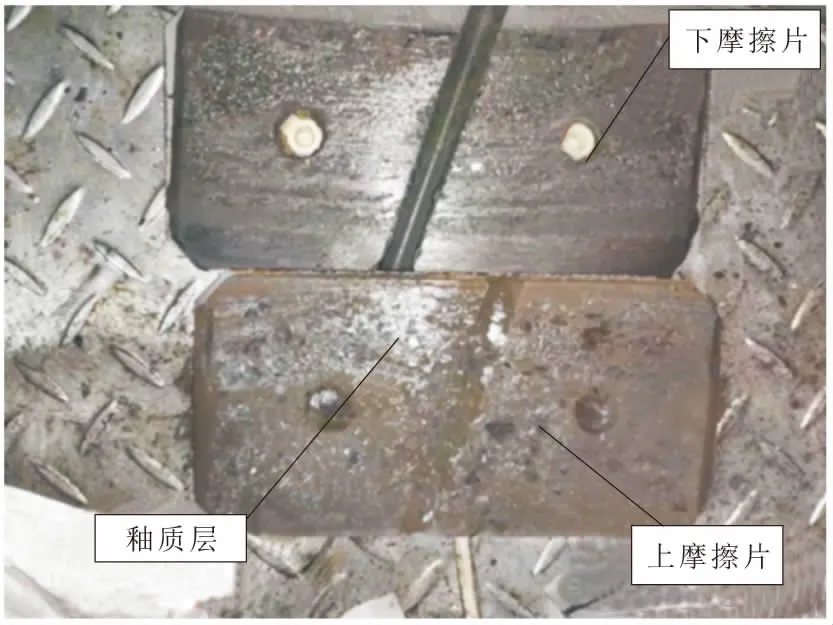

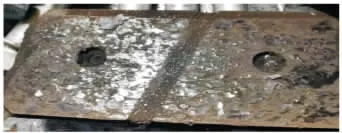

e.偏航制動器。偏航制動器未發現漏油情況,各種工況下偏航制動器壓力穩定,但在偏航過程中偏航制動器存在振動和異響情況。對偏航制動器進行拆卸后,發現偏航摩擦片表面存在一層由鐵銹和摩擦片磨屑壓制成的釉質層,如圖2所示。

圖2 摩擦片表面釉質層情況

2.2 形成釉質層原因分析

風電機組在長期運行過程中,摩擦片與制動盤相互摩擦產生磨屑,隨著磨屑積累量增多,磨屑、粉塵及鋼材銹跡在摩擦片與制動盤之間受到壓力和摩擦熱的作用,摩擦片表面會形成類似釉質的硬層。釉層使摩擦片與制動盤的對偶特性發生變化,當釉層越積越厚,摩擦片不均勻磨損,摩擦系數波動,在阻尼力矩作用下產生的振動頻率與機組的固有頻率發生共振時,導致偏航過程出現抖動,并伴隨噪音。

2.3 釉質層的解決方案

2.3.1 打磨摩擦片

針對偏航制動器摩擦片表面釉質層的問題,解決方案為對摩擦片表面進行打磨,將摩擦片表面的釉質層打磨干凈后繼續使用。因打磨厚度不會超過1 mm,因此對摩擦片壽命幾乎沒有影響。

2.3.2 制動盤開槽

為了更好地將偏航摩擦片磨屑排出,將在偏航制動盤上開槽,開槽后能夠有效地將偏航摩擦片表面的磨屑刮掉,避免磨屑在摩擦片表面長時間堆積形成釉質層。許繼2 MW風機制動盤開槽孔尺寸為 155 mm×4 mm×4 mm,其中,上表面為 4 組雙排槽,下表面為 4 組單排槽。

3 制動盤強度分析

3.1 材料參數

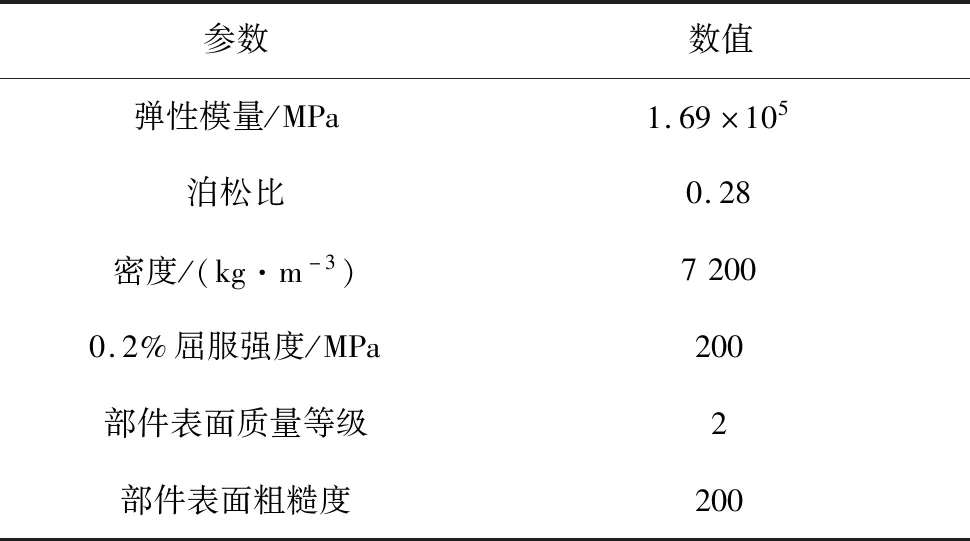

表1 材料參數

3.2 有限元計算

整個偏航制動盤采用10節點4面體單元solid187進行網格劃分[7],有限元模型如圖3所示。

圖3 偏航制動盤有限元模型

有限元模型中簡化了倒角、螺栓孔等特征。偏航制動盤與卡鉗、偏航軸承、塔筒均采用綁定接觸進行連接。塔筒底部施加固定約束,并施加塔頂中心位置極限與疲勞載荷[8],偏航制動盤S-N曲線信息如表2所示。極限計算時材料載荷安全系數取1.1,疲勞計算時取1.25。

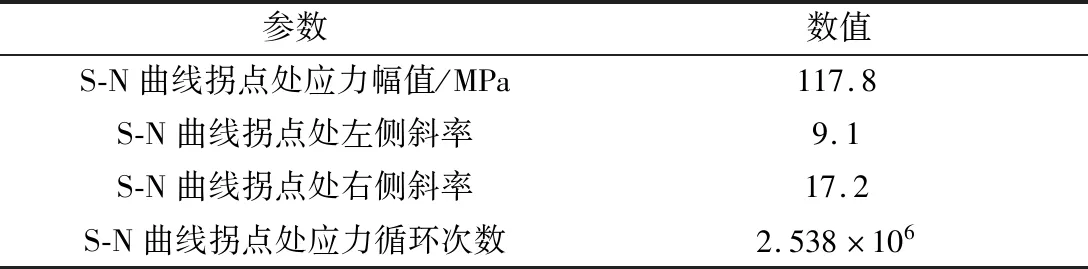

表2 偏航制動盤S-N曲線信息

3.3 計算結果

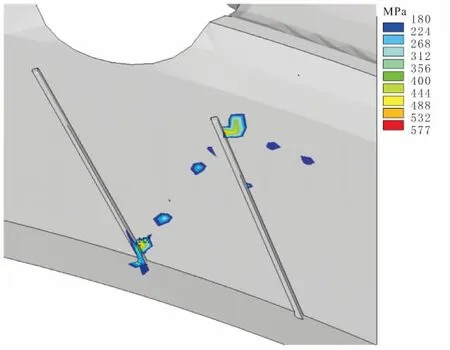

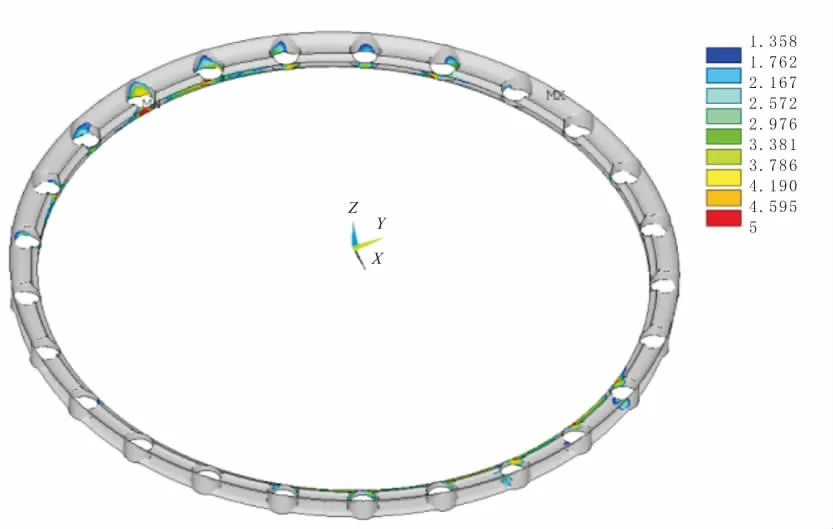

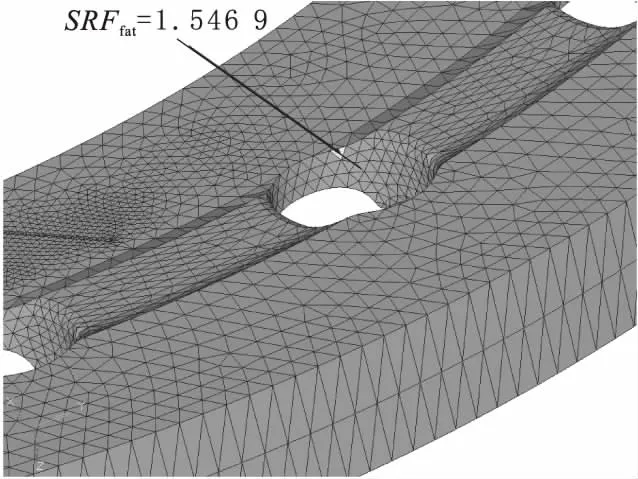

在工藝孔區域中,極限強度SRF為1.358,如圖4所示,疲勞SRF為1.546 9,如圖5所示。

圖4 偏航制動盤開槽位置最大S1應力云圖

圖5 偏航制動盤工藝孔區域極限結果安全系數

在開槽區域中,如圖4所示,最大S1為577 MPa,出現在接觸區域位置,應予以排除,其余區域最大主應力均小于制動盤許用應力。因此,制動盤開槽位置能夠滿足極限強度設計要求[9]。對于疲勞強度,由于開槽區域(未在接觸區域)的主應力小于工藝孔區域,且工藝孔區域的疲勞SRF為1.546 9,因此開槽區域的疲勞SRF應大于1.546 9,滿足疲勞強度設計要求,如圖6所示。

圖6 偏航制動盤工藝孔區域疲勞安全系數位置

4 風場整改方案

為了解決風場出現的偏航振動、噪音問題,設計專業工裝,具體的操作方法如下:

a.調整角磨機,并安裝外徑50 mm和厚度3 mm 的砂輪片,如圖7所示。

圖7 角磨機調整

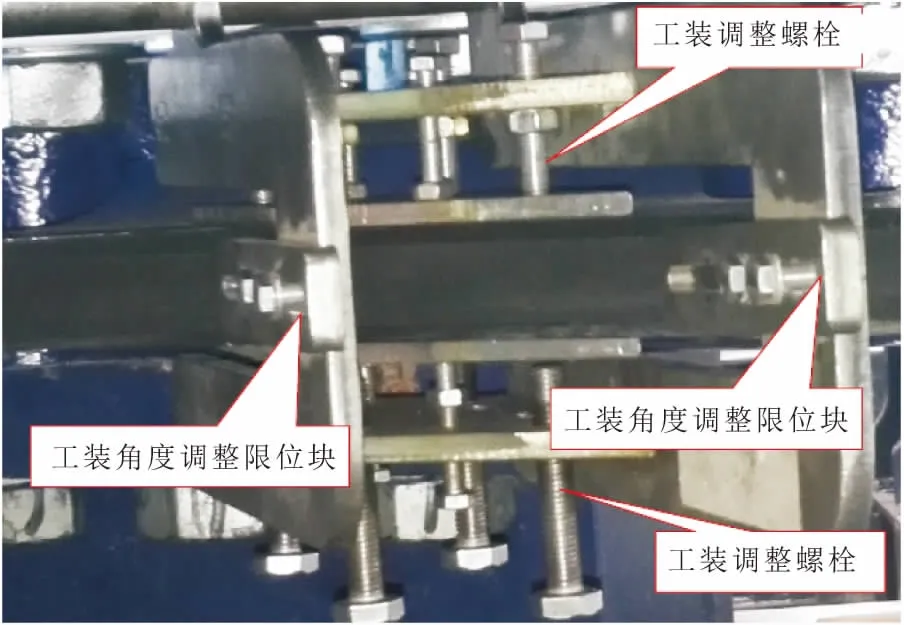

b.將開槽工裝固定到制動盤上,如圖8所示。

圖8 開槽工裝的固定

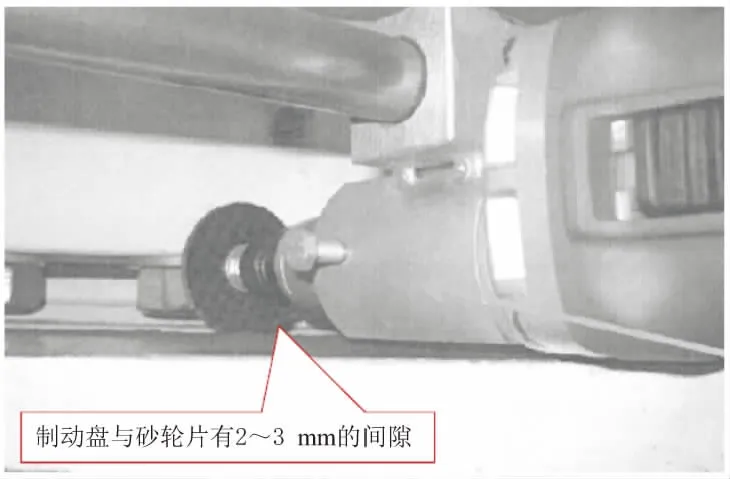

c.調整工裝上側調整螺栓和下側調整螺栓,使角磨機轉軸與制動盤平面近似平行,角磨機的砂輪片下部與制動盤上表面有 2~3 mm 間隙,如圖9和圖10所示。

d.開槽時角磨機沿著工裝導桿緩慢推進,保持受力均勻,注意隨時測量槽的深度(嚴禁超出 4 mm)。操作前需注意把周圍潤滑管、電纜(線)扯開,確保有足夠安全的作業區域,避免作業時與角磨機干涉。

e.用同樣方法,按照圖紙要求,開制動盤上表面其余槽孔。

圖9 開槽工裝調整機構

圖10 開槽工裝上下調整

f.作業完成后需用銼刀去除槽邊緣毛刺等,并把制動盤表面擦拭干凈,按工藝文件要求安裝好拆卸的偏航制動器。

5 改造效果

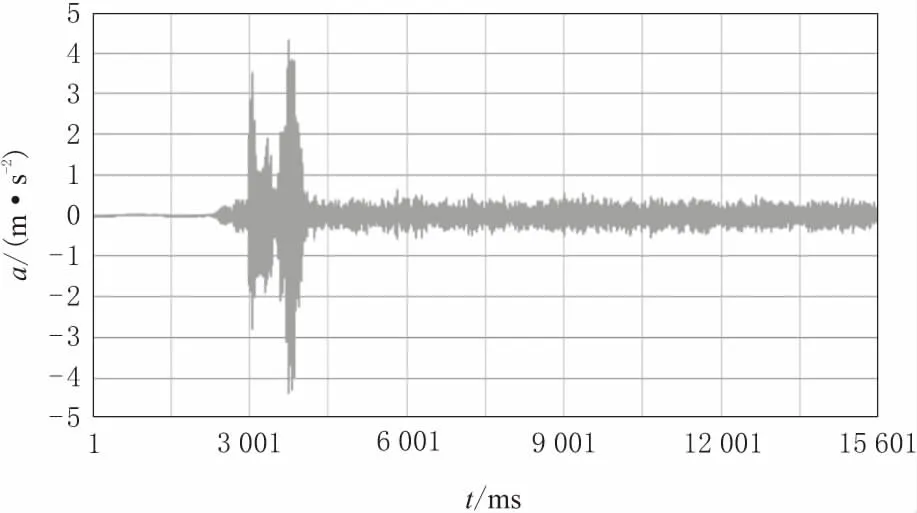

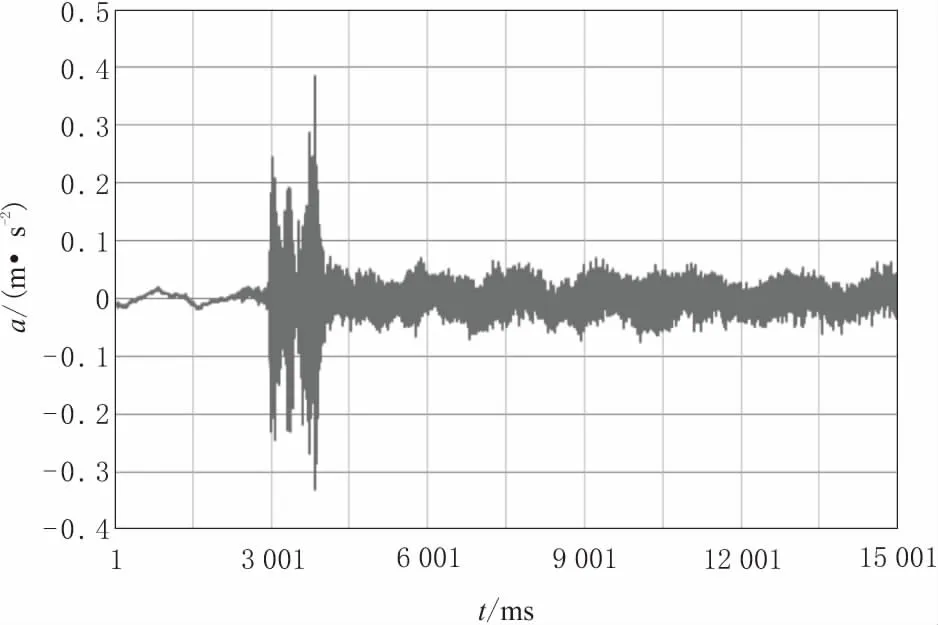

針對風力發電機組出現振動、噪音問題,按照此方案對1個風場的24臺風機進行整改。經過偏航制動器摩擦片打磨和制動盤開槽后,風機的振動加速度值有了明顯的降低,整改前后的振動加速度情況對比,如圖11和12所示。整改后由于振動減小,伴隨振動出現的噪音也明顯減弱。

圖11 整改前振動加速度數據

圖12 整改后振動加速度數據

為了驗證偏航制動器開槽是否能夠有限抑制偏航制動器摩擦片釉質層的產生,在整改1年后,對現場風機偏航制動器進行拆卸和檢查。

經檢測,偏航制動器摩擦片未出現明顯釉質層,并且摩擦片磨損量并未因為偏航制動盤開槽而增加較多,如圖13和14所示。

圖13 整改前摩擦片

圖14 整改后摩擦片

6 結束語

使用液壓偏航制動器的風力發電機組偏航過程中,出現振動、噪音問題是較為普遍的現象,在國內外不同品牌的機組都存在類似情況。由于現有偏航制動器的結構特點和使用工況,以及偏航制動器摩擦片的材料,偏航制動器摩擦片運行過程出現釉質層是不可避免的。而偏航制動盤開槽能夠有效避免偏航摩擦片出現釉質層,降低風力發電機組因偏航制動器出現振動、噪音問題的概率,有效提高風力發電機組的穩定性和運行效率。