順北油田超深小井眼水平井定向鉆井技術

孫明光

(1頁巖油氣富集機理與有效開發國家重點實驗室 2中國石化石油工程技術研究院)

順北油田屬特深層斷溶體油藏,地質構造復雜,儲層預測難。鑒于中短半徑水平井造斜率高、靶前位移短的技術特征和周期短、效率高、成本低的工程優勢,順北油田多采用超深小井眼中短半徑水平井的方式進行開發以實現高效溝通儲集體[1-3]。

該油田儲層埋藏深約7 500 m,以四開井身結構為主,其中四開井段為定向井段,井眼尺寸多為?120.65 mm或?149.2 mm。儲層埋藏超深、井眼尺寸小的井筒特征給中短半徑水平井的軌跡控制帶來了一系列的技術難題:摩阻/扭矩大,軌跡控制難度高、螺桿鉆具造斜能力預測難導致與設計軌跡匹配度低、高溫環境下隨鉆測量儀器故障率高等[4]。

為此,筆者從井身結構與定向鉆井的適用性評價及優化、井身剖面與鉆具組合協同優化、降摩減阻技術方案編制和高溫隨鉆測量技術方案配套等方面展開了研究,以期為提高順北油田超深小井眼水平井定向鉆井效率,加快順北油田勘探開發進度提供技術支撐。

一、定向鉆井技術難點

1. 摩阻/扭矩大、工具面調控難度高、井眼軌跡控制難度高

以SBP1H井為例,該井鉆進至井深8 304 m時扭矩驟增至24 kN·m,轉盤蹩停,上提鉆具摩阻達300 kN,下放摩阻達280 kN。由于摩阻/扭矩大的原因,部分井平均調控工具面時間約為2~3 h,不僅影響純鉆時效,還影響定向效果,導致實鉆造斜率難以滿足設計要求。

2. 螺桿鉆具造斜能力與設計軌跡匹配度低

順北油田超深中短半徑水平井設計造斜率通常為(18°~24°)/30 m,定向鉆進中使用大彎角螺桿(>1.75°),此類螺桿鉆具無法進行復合鉆進,造斜率調整范圍窄,若螺桿鉆具造斜能力與設計軌跡不匹配,則需起下鉆更換鉆具組合,順北油田超深井四開平均起下鉆時間在50 h以上,頻繁起下鉆更換鉆具組合會嚴重影響鉆井周期。

3. 高溫隨鉆測量儀器故障率高、誤碼率高

超深、小尺寸的井筒特征導致井底循環溫度高、鉆井液介質傳遞壓力不穩定,易造成高溫隨鉆測量儀器故障率、誤碼率高。

二、定向鉆井技術方案

針對上述定向鉆井技術難題,從井身結構與定向鉆進適用性評價和優化、井身剖面與鉆具組合協同優化設計、降摩減阻技術方案制定和高溫隨鉆測量技術方案配套等四個方面開展了技術攻關。

1. 井身結構與定向鉆井適用性評價及優化對策

1.1 井身結構與定向鉆井適用性評價

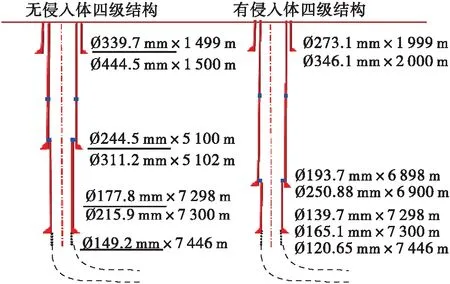

順北油田超深中短半徑水平井以四開井身結構為主。根據桑塔木組是否發育火成巖侵入體,形成了兩類井身結構,若發育有火成巖侵入體,則四開定向井眼尺寸為?120.65 mm;若無火成巖侵入體,則四開定向井眼尺寸為?149.2 mm,如圖1所示[5-6]。

?120.65 mm井眼摩阻值較?149.2 mm井眼平均高17%以上,井底循環溫度較?149.2 mm井眼高10℃以上,儀器故障次數較?149.2 mm井眼多370%,平均機械鉆速低36.1%,鉆進周期高60.5%。

圖1 順北油田常用四開井身結構示意圖

1.2 井身結構優化對策

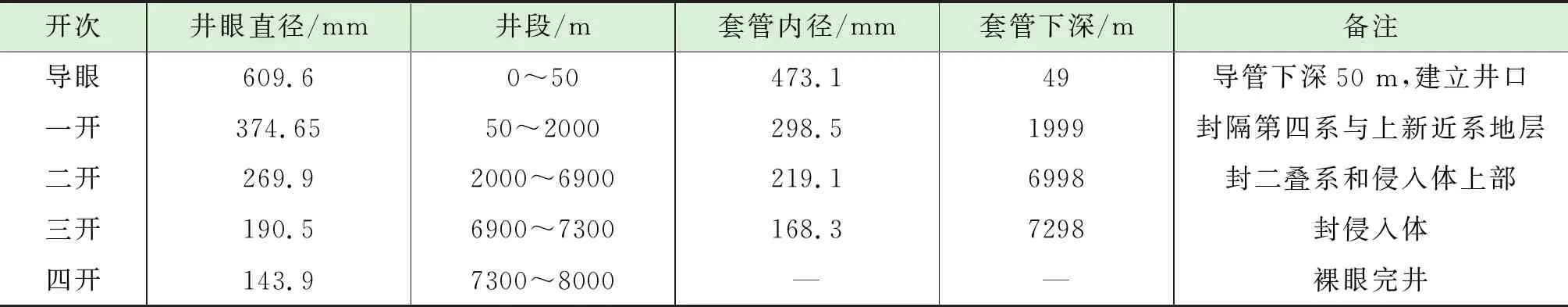

順北油田有侵入體超深井井身結構優化方案:在各開次井身結構下深不變的前提下,擴大各開次的井眼尺寸,將一開井眼由?346.1 mm調整為?374.65 mm,二開井眼由?250.88 mm調整為?269.9 mm,三開井眼由?165.1 mm調整為?190.5 mm,最終將四開定向井眼由?120.65 mm調整為?143.9 mm,如表1所示。目前該套井身結構方案已推廣應用7口井,儀器故障率降低31.4%。

表1 順北油田有侵入體井身結構優化設計方案

2. 井身剖面與鉆具組合協同優化

2.1 井身剖面優化方案

順北油田超深小井眼水平井的設計剖面多采用單增剖面,設計造斜率(18°~24°)/30 m。該類單增剖面在實際施工中有一定局限性:①若螺桿鉆具造斜能力不滿足設計要求,需更換螺桿鉆具,增加起下鉆次數;②造斜段與水平段無法有效連續施工,造斜段所用螺桿鉆具無法用于水平段;③定向井段滑動比例高,井眼曲率大,既影響定向效率,還易造成高摩阻/扭矩[7-8]。

優化設計思路:針對現有剖面存在的問題,采用“高+低”雙增剖面的軌道設計方案,將定向井段調整為高造斜率井段+低造斜率井段。

該剖面具有以下優點:①高造斜率井段設計造斜率為(18°~24°)/30 m,設計段長為80~120 m,在現有工程條件下,可一趟鉆完成高造斜率井段;②低造斜率井段設計造斜率(4°~8°)/30 m,盡量利用地層自然增斜率,提高復合比例;③保證了造斜段與水平段施工的連續性,低造斜率井段可根據工程實際選用1.25°/1.5°螺桿施工,完成低造斜率井段施工后,繼續進行水平段鉆進;④全井段提高復合比例,降低了平均井眼曲率,有助于降摩減阻。

2.2 基于剖面特征的螺桿優選方案

造斜能力是評價螺桿鉆具工作性能的關鍵指標之一,也是優選螺桿鉆具的主要參照依據。本文在預測螺桿造斜率能力時采用平衡趨勢法評價螺桿鉆具造斜能力,為優選螺桿鉆具提供理論指導。該方法的基本思想為:造斜過程的實質是鉆頭與地層的相互作用并趨于平衡的過程,即當鉆進趨勢方向與實際鉆進方向相同時,對應的井眼曲率即為螺桿鉆具的造斜率,此時鉆進趨勢角的計算公式為:

(1)

其中:w1=k11s1+k21s2+k31s3;

w2=k12s1+k22s2+k32s3;

w3=k13s1+k23s2+k33s3;

s1=IbIrcosαf+Ir(1-Ib)cosAafcosαa;

s2=IbIrcosβf+Ir(1-Ib)cosAafcosβa;

s3=IbIrcosγf+Ir(1-Ib)cosAafcosγa。

通過判斷鉆進趨勢角與初步給定井眼曲率K值的大小,可逐步歸算出螺桿鉆具的實際造斜率。

根據螺桿鉆具造斜能力預測結果,結合各定向井段設計要求,螺桿鉆具推薦使用方案為:

(1)在(0°~20°)/30°初始增斜段推薦螺桿彎角2.5°、2.75°,單彎單扶鉆具組合,預測螺桿鉆具造斜率在(18°~25°)/30 m。

(2)在20°/30°~65°/75°高造斜增斜井段,推薦螺桿彎角范圍為1.75°~2.5°,預測螺桿鉆具造斜率在(15°~22°)/30 m。

(3)在65°/75°~90°穩斜段,推薦螺桿彎曲彎角1.25°、1.5°,其中自然增斜段推薦單彎單扶正鉆具組合、水平段推薦單彎雙扶鉆具組合。

3. 降摩減阻技術方案

針對順北油田超深小井眼水平井摩阻/扭矩大、軌跡控制難度大的問題,制定了下述降摩減阻技術方案。

(1)選用聚磺混油鉆井液,利用該鉆井液良好的潤滑性降低摩阻,建議含油量在8%以上。

(2)把控混油時間,建議在滑動定向鉆進前2~4 h適當提高混油比例,建議提高幅度1%~2%,具體需根據實鉆摩阻情況調整,以進一步降低滑動鉆進時摩阻值。

(3)采用不帶穩定器的簡化柔性鉆具組合,減小鉆具與井壁的接觸面積,以降低摩阻。

4. 高溫隨鉆測量技術配套方案

4.1 順北超深小井眼水平井井筒溫度場分布規律

利用井筒溫度場計算模型分析了井底循環溫度與循環時間、排量的關系計算結果表明:

(1)?143.9 mm井眼循環降溫幅度12℃~18℃,?149.2 mm井眼循環降溫幅度15℃~20℃,與實測數據基本一致。

(2)在井底循環時間超過2 h后,井筒內循環溫度趨于穩定。

(3)提高排量有助于強化循環降溫效果,每提高1L/s的循環排量可提高降溫效果2℃~3℃。

4.2 提高儀器可靠性的儀器優選及循環降溫技術措施

基于上述分析結果,制定了提高儀器可靠性的儀器優選及降溫技術措施:

(1)地層靜止溫度<175℃且循環溫度<165℃,推薦使用APS-Sureshot和貝克休斯-NaviTrak的高溫儀器。

(2)地層靜止溫度>175℃且循環溫度>165℃,建議引進耐200℃高溫MWD儀器。

(3)建議下鉆出套管50~100 m進行循環降溫,建議循環降溫排量較鉆進排量提1~2 L/s,循環時間不低于1 h。

4.3 降低儀器誤碼率的配套技術措施

針對順北油田使用率較高的APS高溫隨鉆測量儀器,制定了提高儀器準確率的配套技術措施:

(1)建議將儀器閥頭間隙調小一個等級,調整后脈沖幅值在0.7 MPa以上,誤碼率低于7%,壓耗增加在0.5 MPa以內。

(2)?120.65 mm井眼推薦間隙尺寸0.027~0.034 mm,?143.9 mm井眼推薦間隙尺寸0.030~0.036 mm,?149.2 mm井眼推薦間隙尺寸0.030~0.038 mm。

三、現場應用分析

上述研究形成的順北油田超深小井眼水平井定向鉆井集成方案在順北X-8H井(四開井眼尺寸?149.2 mm)和順北X-O7H井(四開井眼尺寸?143.9 mm)等井開展了現場應用,取得了顯著的提速效果。

1. 順北X-8H-四開井眼尺寸?149.2 mm

1.1 基本情況

SBX-8H井是西北油田分公司部署在塔里木盆地順托果勒低隆北緣的一口四開結構短半徑水平井,設計造斜點7 475 m,設計完鉆井深7 814.14 m,該井采用四開井身結構,四開井眼尺寸為?149.2 mm。

1.2 試驗效果

井身剖面優化:順北X-8H井實際完鉆井深7 844.48 m,入靶井深7 818.21 m,靶心距僅0.59 m,采用“高+低”雙增剖面,不僅可提高機械鉆速,還有助于提高軌跡控制精度。

鉆具組合優選:該井高造斜率井段為7 475~7 575 m,井斜變化3°~78°,使用單彎單扶螺桿鉆具,螺桿彎角為2.5°,實鉆造斜率24.3°/30 m。該段使用2趟鉆,較鄰井平均減少1.8趟,平均機械鉆速2.73 m/h,較鄰井平均提高68.55%,平均鉆進周期6.65 d,較鄰井平均縮短36%。低造斜率井段和水平段井段為7 575~7 816.42 m,井斜變化78°~90°,使用單彎雙扶螺桿鉆具,螺桿彎角為1.5°。該段使用1趟鉆,較鄰井平均減少3.1趟,平均機械鉆速4 m/h,較鄰井平均提高7.22%,平均鉆進周期6.69 d,較鄰井平均縮短60%。

高溫儀器配套:四開井段循環排量為15~17 L/s,井底循環溫度約為150℃~155℃。配套選用APS抗175℃高溫儀器,配套強制解碼工具箱,閥頭間隙調整尺寸為0.034 mm,高溫儀器工作正常,無故障。

降摩減阻技術方案:選用聚磺混油鉆井液,平均混油比例量為8%;滑動定向鉆進前2 h將混油比例提高到10%,四開滑動定向鉆進摩阻在15 t以內。

試驗效果:該井平均鉆速3.43 m/h,較鄰井提高21.2%,四開鉆進周期11.91 d,較鄰井縮短44.99%。

2. 順北X-O7H-四開井眼尺寸?143.9 mm

2.1 基本情況

順北X-O7H井是西北油田分公司部署在塔里木盆地順托果勒低隆北緣的一口四開結構短半徑水平井,設計造斜點7 695 m,設計完鉆井深8 413.91 m,該井采用四開井身結構,四開井眼尺寸為?143.9 mm。

2.2 試驗效果

井身剖面優化:順北X-O7H采用“高+低”雙增剖面,高造斜率井段7 695~7 813 m,實鉆造斜率為(18°~20°)/30 m;低造斜率井段7 813~7 853 m,實鉆造斜率為(6°~8°)/30 m,較鄰井定向進尺減少9.3%。

鉆具組合優選:該井高造斜率井段使用2.25°單彎單扶螺桿鉆具;低造斜率井段和水平段井段使用1.5°單彎雙扶螺桿鉆具,整體較鄰井平均減少1.1趟。

高溫儀器配套:四開井段循環排量為12~14 L/s,井底循環溫度約為155℃~160℃。配套選用APS抗175℃高溫儀器,配套強制解碼工具箱,閥頭間隙調整尺寸為0.032 mm,高溫儀器工作正常,無故障。

降摩減阻技術方案:選用聚磺混油鉆井液,平均混油比例量為9%;滑動定向鉆進前2 h將混油比例提高到11%,四開滑動定向鉆進摩阻在17 t以內。

試驗效果:該井平均機械鉆速2.93 m/h,較鄰井提高11.4%。

四、結論

(1)通過評價現有井身結構與定向鉆井的適用性,明確了井身結構設計參數影響軌跡控制的主控因素-四開定向井眼尺寸;給出了綜合考慮地層特征(含侵入體)與定向施工特點的井身結構優化方案。

(2)協同優化設計了井身剖面和鉆具組合,采用“高+低”雙增剖面,可充分利用地層自然增斜率,實現既提高復合比例,又減少因造斜率與螺桿鉆具不匹配造成的額外起下鉆。

(3)超深小井眼短半徑水平井施工過程中仍存在缺乏具有自主產權的高溫配套設備,四開定向井段仍有進一步提速空間,水平段鉆進風險評估技術體系不完善等問題,建議開展持續的技術攻關。