泡罩包裝用鋁箔復合膜力學性能的表征研究

文 / Simon Muller,Marius Huff,Jorg-Uwe Bippus,Sabine M.Weygand

德國卡爾斯魯厄應用科學大學與ROMACO集團聯合進行了泡罩包裝用鋁箔復合膜力學性能的表征研究——為了表征鋁塑復合材料層合板的力學性能,雙方研發出一個拉伸成型裝置。利用該裝置,分別對兩個不同制造商的鋁箔復合膜進行了相關實驗。實驗結果表明,復合材料的成型行為與應變率有關。此外,實驗過程中還確定了給定成型塞柱幾何形狀的成形極限,并就兩種鋁箔復合膜在拉伸成型過程中力學行為的差異進行了論證。

泡罩包裝是一種特殊的藥品包裝形式,包含兩種初始材料。第一種材料用于泡眼成型盛裝產品;第二種材料是密封膜,用于將產品封裝在成型泡眼內,并使已包裝產品免受外部環境影響,從而起到保護的作用。在歐洲,泡罩包裝是儲存包裝藥片的首選包裝形式。目前,有兩類泡罩包裝形式,熱塑型泡罩包裝和冷成型泡罩包裝。熱塑型泡罩由熱塑型聚合物膜材加熱后成型。冷成型泡罩則通過對鋁箔復合膜在室溫狀態下冷壓延展成型,由于復合膜材中的鋁箔層成份,成型后的泡罩呈現出典型的金屬質感外觀,如圖1所示。

圖1 冷成型泡罩樣品

圖2 鋁箔復合膜的截面放大圖

圖3 成型實驗裝置的剖面圖(圖中安裝了9組成型塞柱)

在此,鋁箔層作為包裝的阻隔層。所以,產品將獲得比熱塑型泡罩更好的保護,阻隔濕度、光照、氧氣和其他氣體,藥物儲存時效也更長。但是,由于冷成型復合膜的成型性稍差,這就需要比產品大許多的成型穴以滿足填充需求,整個泡罩板變大的同時也會造成更多包材的浪費。目前各設備廠家在開發冷成型泡罩包裝機時,會盡可能通過成型塞柱幾何形狀設計優化,旨在成型出接近完美的泡眼穴,以減少包材的浪費。在這個過程中,設備廠家需要解決兩個問題。首先,由于設備廠家并不生產復合膜材,因此他們通常并不掌握膜材的成型特性。其次,僅有非常有限的關于鋁箔復合膜材的機械性能信息被出版公布。因此,進行針對成型塞柱幾何形狀優化的設計定義仍舊具有挑戰性,并且可以說是泡罩包裝設備廠商的首要開發任務。

為了更直觀地測試出鋁箔復合膜的機械性能,我們開發了一個成型裝置,可用于冷壓延展成型過程的研究。通過這個裝置,我們分析了兩種在商業上具有可比性的不同廠商提供的鋁箔復合膜材。

材料和實驗裝置

在這個測試中,我們研究了來自兩個廠商的普通鋁箔復合膜,可稱為復合膜A(來自A廠商)和復合膜B(來自B廠商)。兩種膜均含有相等的多層結構和僅有較小的厚度差異。圖2展示的是復合膜材的微結構。

復合膜由外向內分別是聚酰胺(PA)層、鋁箔層、聚氯乙烯(PVC)層以及其中的黏膠層和基層。

為在材料科學實驗室內進行用于表征膜材的冷壓延展成型特性研究,我們開發了專用的裝置,如圖3所示。

該裝置根據商業化的泡罩包裝機的成型單元設計而成,并安裝在我們的通用測試設備上(型號Inspekt 200,制造商Hegewald& Peschke)。該裝置對比泡罩包裝機的優點是可直接進行壓力和位移的測量。另外,冷壓延展成型可在無任何導向柱的條件下進行,并且僅需要一個軸對稱的沖壓單元即可用于該實驗。成型塞柱的幾何形狀在圖4到圖7中均有展示。因為對于尺寸形狀的描述較為復雜且受限于篇幅,在此不進行細節的贅述。由于采用聚四氟乙烯(PTFE)材質的成型塞柱具備自潤滑性,常用在冷成型泡罩包裝機上。

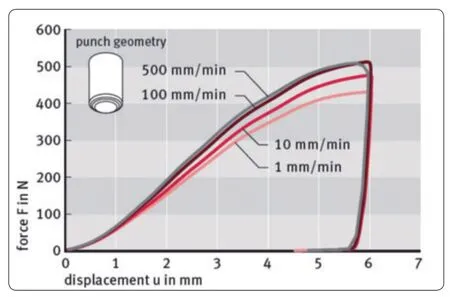

圖4 復合膜A的測試曲線

圖5 復合膜B的測試曲線

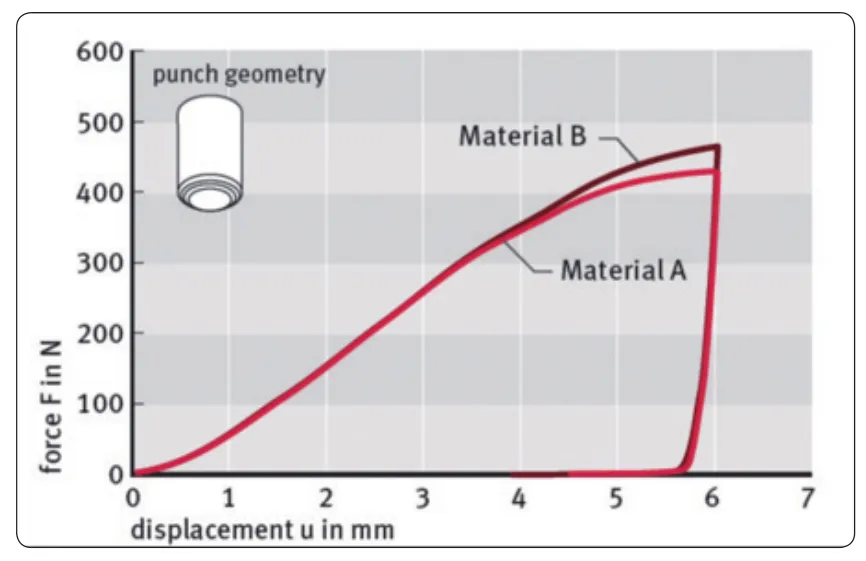

圖6 成形速度為v=1 mm/min的測試曲線

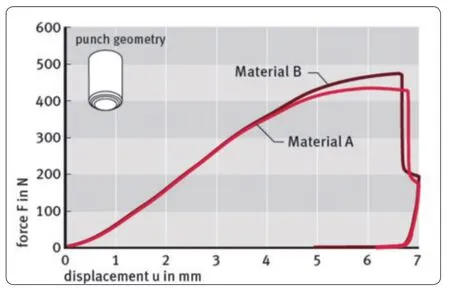

圖7 給定成型塞柱幾何形狀的箔的成形極限

該實驗在室溫下進行。為了將摩擦阻力最小化,實驗中特別去除了導向側柱。泡眼的成型通過成型塞柱下壓運動形成,在此過程中,成型塞柱采取勻速和固定位移距離運動。測試用膜材樣品通過專用夾具固定在成型位置,膜材中PA層面朝上與成型塞柱相對。反應壓力F和位移距離u通過測試裝置測量獲得。

結果和討論

在第一組實驗中,鋁箔復合膜成型泡眼深度u=6 mm,該測試采用勻速的v在1 mm/min,10 mm/min,100 mm/min和500 mm/min的速度下進行。其結果顯示為壓力-位移曲線,圖4為復合膜A測試曲線,圖5為復合膜B測試曲線。曲線輪廓顯示成形過程開始時力呈二次方增長。坡度增加到約2.5 mm的位置形成深度。在這里,拐點出現,曲線的斜率隨著空腔深度的增加而減小。在6 mm的繪圖深度處,曲線的坡度趨于零。從曲線圖表分析可以得知,鋁箔復合膜的成形行為取決于成形速度,而不是應變率。成形過程越快,達到相同空腔深度所需的力就越大。

圖4、圖5表明兩種復合膜的機械性能存在差異。為了比較不同制造商的復合膜,我們在圖6中繪制了成形速度為v=1 mm/min的力-位移曲線。在起始時,兩種材料的成形行為是相同的。

從4 mm的繪圖深度來看,復合膜B的曲線與復合膜A的曲線相比有所增加。最大深度處的載荷顯示出了明顯的差異。對于不同的成形速度,材料的行為相似。

在第二組實驗中,鋁箔復合膜被成形到一個u=7 mm的空腔深度,以研究給定成型塞柱幾何形狀的箔的成形極限,結果如圖7所示。

兩種材料在大約6.7 mm的成形深度處失效。值得注意的是,這一值會受到某種程度的擴散。對破裂的進一步觀察表明,PA層首先斷裂。隨后,鋁層出現破裂。PVC層承受整個成型塞柱運動。

展望

在未來的研究中,我們將使用拉伸成形裝置來測試一個更普遍的成型極限,可以預測任何沖壓幾何形狀的層壓箔的破裂。這里,首選的標準是成型極限圖。為此,我們將使用圓網格分析來測量不同空腔表面的主塑性應變,利用成形極限圖準則對成型塞柱的幾何尺寸進行無限元模擬優化。