PTA生產中廢鈷錳催化劑的回收處置與環境保護

陳亮

(福建省金皇環保科技有限公司,福建 福州 350002)

現代化工生產中約有80%的反應離不開相應的催化劑[1],全球每年產生的廢催化劑量約為50~70萬t,其中含有大量的有價金屬[2]。這些廢催化劑如直接當作廢物處理會造成資源浪費和環境污染,但將其作為二次資源加以回收利用[3],不僅可以直接獲得一定的經濟效益,更可以提高資源的利用率,避免廢催化劑帶來的環境問題,實現可持續發展。本文以精對苯二甲酸(PTA)生產企業產生的廢鈷錳催化劑回收利用為例,通過對原設計方案的優化改進,在提高鈷錳回收率獲得更高經濟效益的同時降低了廢水中重金屬的濃度,并且避免了有機副產物、危險廢物的產生。

1 廢鈷錳催化劑來源及成分

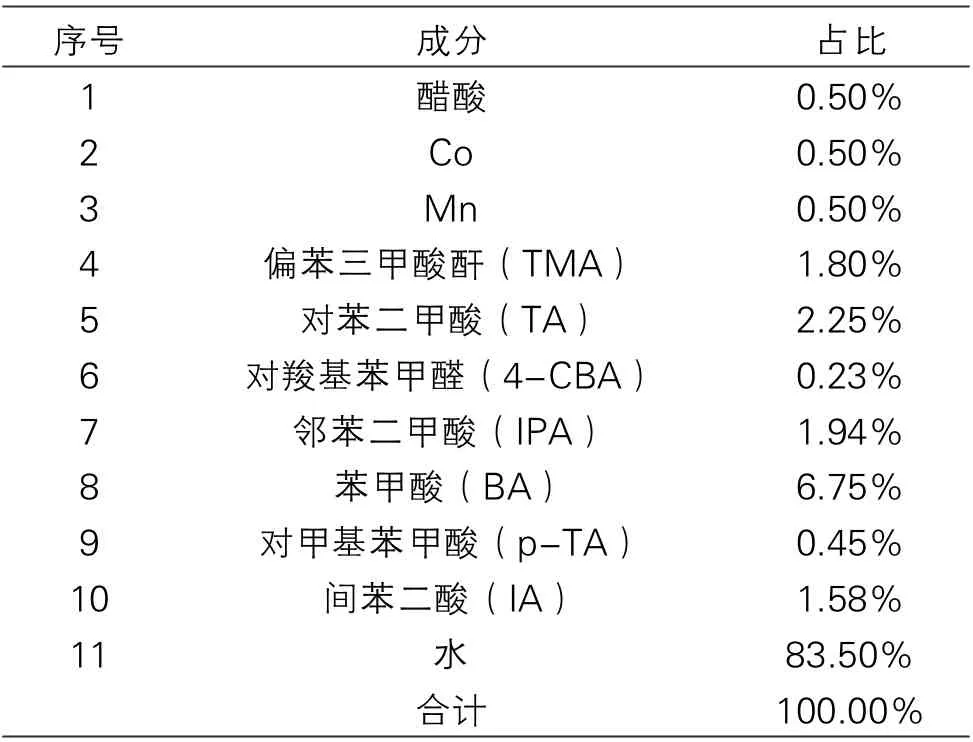

某PTA生產企業以對二甲苯(PX)為原料,采用醋酸鈷錳溴復合催化劑,于定溫定壓下將PX氧化成粗對苯二甲酸(TA)粗溶液,然后再經結晶、分離、干燥等步驟后,得到TA粉料,最后再加氫精制純化為PTA產品[4]。在上述制造過程中,當發現催化劑失效影響產品品質時,則需要更換催化劑,更換的氧化反應廢鈷錳催化劑為含鈷錳的有機漿料即氧化殘渣。氧化殘渣委托相鄰的某PTA催化劑生產及回收處置企業專門處置,使廢催化劑再生。氧化殘渣為酸性,pH在4~5,其成分相當復雜,如表1。

表1 氧化殘渣主要成分含量一覽表

2 原設計方案處理工藝及存在的環境問題

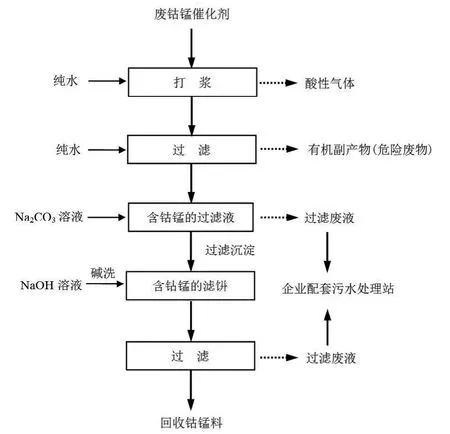

將氧化殘渣與純水按1∶1的比例混合后打漿,由于殘渣液中的有機物除了醋酸外,其他物質均微溶或難溶于水,打漿液經過濾后實現固液分離,固體成分為有機副產物,其主要成分為混合有機酸(包括TMA、TA、4-CBA、IPA、BA、p-TA、IA)及微量鈷、錳,為危險廢物。液體成分為醋酸、鈷、錳、少量溶解的其他有機物等。打漿后含鈷錳的過濾液加入Na2CO3溶液進行充分反應,生成CoCO3和MnCO3沉淀。由于有機物可溶解在NaOH溶液中,故沉淀采用NaOH堿洗后,去除沉淀表面殘留的少量有機物,得到回收鈷錳料。

原設計方案處理工藝流程如圖1,反應方程式如下:

CO(Ac)2+Na2CO3→NaAc+CoCO3↓

Mn(Ac)2+Na2CO3→2NaAc+MnCO3↓

NaOH+HAc→NaAc+H2O

該方案中處理工藝流程存在3個環境問題:

⑴ 含鈷錳的有機漿料為酸性,在純水打漿過濾過程中有酸性氣體產生,可能對大氣環境造成污染。

⑵ 含鈷錳的有機漿料加水打漿過濾后產生有機副產物危險廢物。

⑶ 過濾的廢液中含有的第一類污染物鈷濃度大于1 mg/L,在進入企業配套污水處理站之前不能滿足在車間出口達標的相關標準要求。

圖1 原設計方案氧化殘渣處理工藝流程及產污環節圖

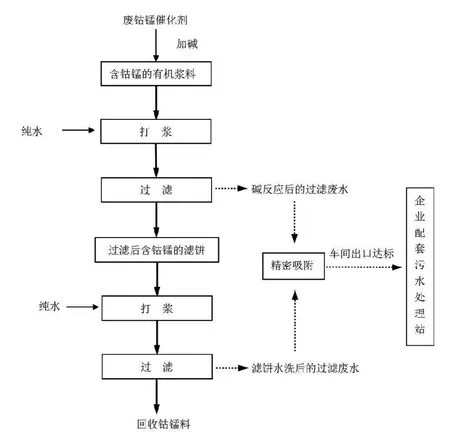

3 環評優化改進后的處理工藝

針對上述設計方案處理工藝中存在的問題,環評提出改進措施。改進后的處理工藝先對氧化殘渣進行加堿,避免了酸性的廢鈷錳催化劑在打漿過程中產生酸性氣體污染環境空氣。加堿后氧化殘渣中的有機物溶解在NaOH溶液中,而鈷、錳均微溶或難溶于堿液,經新鮮自來水打漿過濾后實現固液分離,固體成分為含鈷錳的濾餅,液體成分為混合有機酸鈉鹽及微量鈷、錳等。含鈷錳的濾餅再經純水洗后,去除表面殘留的少量有機物,得到回收鈷錳料(氫氧化鈷錳料)。該流程避免了原設計工藝中有機副產物危險廢物的產生。

將氧化殘渣堿反應后的過濾廢水及含鈷錳濾餅打漿水洗后的過濾廢水收集后再經過精濾工藝,即通過精密過濾器去除廢水中的鈷。所使用的精密過濾器濾袋選用聚丙烯濾袋,濾袋材料單面燙燒以防止纖維游離,濾袋為單層深層過濾結構,過濾精度可達1~400 um。當濾袋的壓差超過0.10 MPa時進行濾袋更換,更換的濾袋中還可回收少量鈷錳料。原處理工藝生產廢水中鈷的產生濃度約為2.0 mg/L,經過車間小試在保障p>10的條件下,精濾預處理可使出水濃度鈷降到0.5~0.6 mg/L左右,可確保廢水中第一類污染物鈷在車間出口穩定達標后再進入企業污水處理站。

優化改進后的處理工藝見圖2。

4 結語

通過對PTA生產中廢鈷錳催化劑回收處理方案的優化改進,將氧化殘渣加堿調節pH值至堿性避免了后續打漿過程酸霧的產生。并且,適當的堿性條件能促進廢液中鈷錳金屬的沉淀析出,既提高了廢催化劑中鈷錳料的回收率還降低了廢水中鈷錳離子的濃度,減少了污染物的排放。因此,優化改進后PTA廢鈷錳催化劑的回收處置工藝更為科學、先進,對環境更加友好,可供廢鈷錳催化劑回收處置單位借鑒參考。

圖2 優化改進后的氧化殘渣處理工藝流程及產污環節圖