水溶液中常見陰離子對水基切削液性能的影響

陳志忠,曹正強,李銘

(中國石油蘭州潤滑油研究開發中心,甘肅 蘭州 730060)

0 引言

1 試驗部分

1.1 試驗用原料

(1)NaCl、Na2SO4、MgSO4·7H2O、CaCl2均為科密歐分析純試劑。

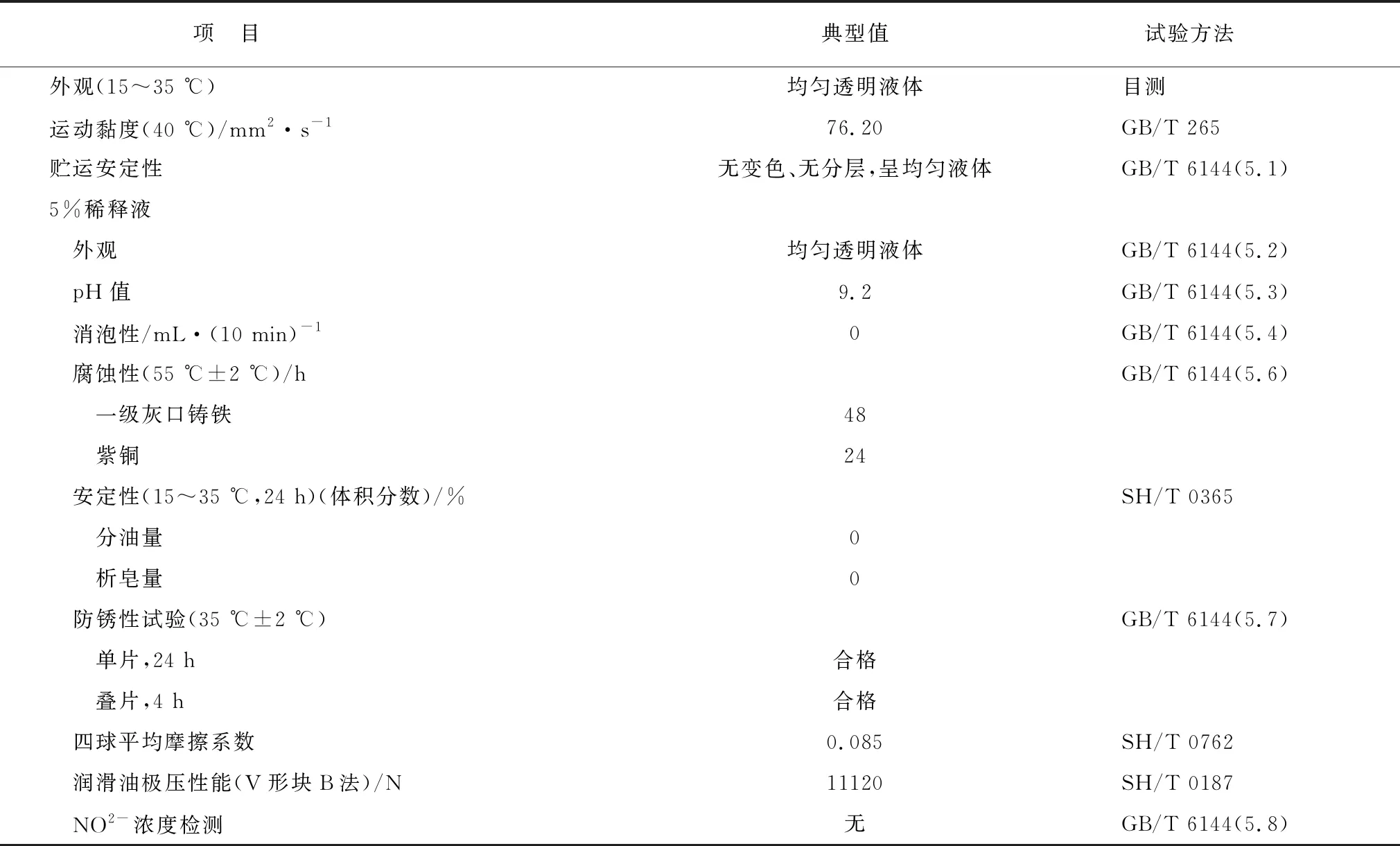

(2)選用的切削液為昆侖微乳型切削液,其典型值見表1。

表1 昆侖微乳型切削液典型值

1.2 試驗方法

(1)防銹試驗

參考IP287鑄鐵屑法。取2.00g鑄鐵屑,用丙酮清洗后,置于(105±2) ℃的烘箱中烘干。然后將其均勻分布中90 mm中間畫有50 mm×50 mm試驗區域的濾紙上。濾紙放入培養皿中,用滴管吸取2 mL的待測試樣,均勻滴在鑄鐵屑上,蓋上表面皿。在20 ℃左右的室溫下放置2 h,用清水沖洗濾紙,烘干后觀察銹蝕情況,并根據事先畫好的空白刻度模具定量估算銹蝕面積。

(2)穩定性試驗

將待測試樣放置于帶刻度的100 mL的容量瓶中,在烘箱60 ℃放置4 h,取出后觀察試樣外觀有無變化,有無絮狀物或析油析皂現象。

2 結果與討論

2.1 水溶液中常見陰離子對防銹性的影響

影響切削液防銹性的因素有很多,比如切削液自身防銹性優劣程度、使用的濃度、pH值,環境溫度和濕度,工藝所涉及的使用方法等[3]。本研究聚焦于水溶液中的陰離子對防銹性帶來的影響。

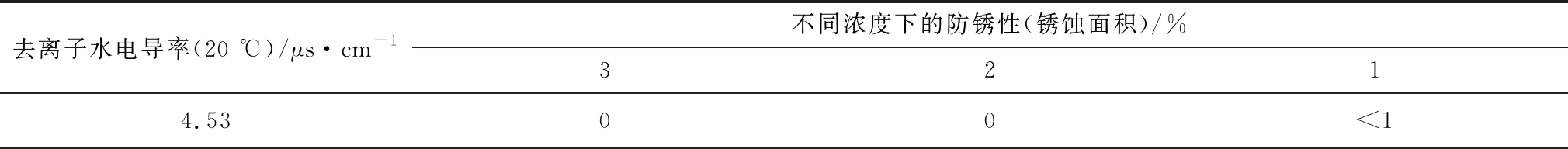

2.1.1 昆侖微乳型切削液在去離子水中的防銹性能

首先考察了昆侖微乳型切削液在去離子水中的防銹性能,并以此作為參照考察陰離子對切削液防銹性能的影響。從表2中可看出,昆侖微乳型切削液的防銹性能優異,在3%、2%濃度時均無銹,在1%濃度時只有極輕微的銹蝕。

表2 昆侖微乳型切削液在去離子水中的防銹性評價結果

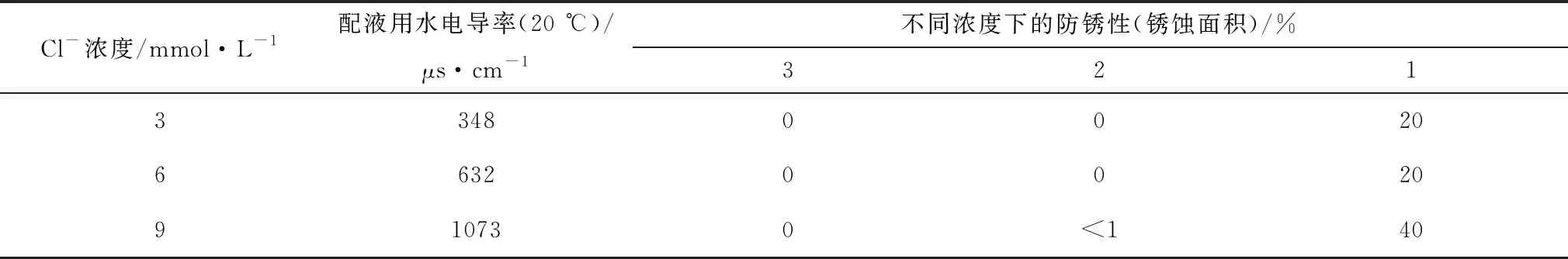

2.1.2 氯離子對防銹性的影響

以NaCl為溶質,去離子水為溶劑,配置NaCl溶液。分別配置氯離子濃度為3 mmol/L、6 mmol/L、9 mmol/L的溶液。以上述溶液為配液水,配置不同濃度的切削液稀釋液,并考察各自的防銹性,見表3。

表3 昆侖微乳型切削液在NaCl溶液中的防銹性評價結果

從表3中的9組試驗結果表明,隨著氯離子含量的增加,配液水的電導率增大,稀釋液的防銹性能變差,1%濃度的銹蝕面積也逐漸增大。當氯離子濃度為9 mmol/L時,2%濃度的稀釋液開始出現銹蝕。可見,水溶液中少量的氯離子存在會導致稀釋液防銹性能急劇下降。

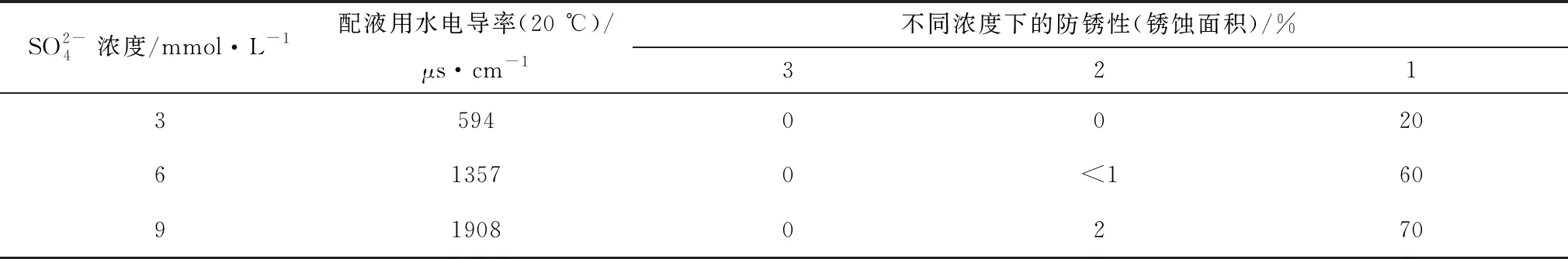

2.1.3 硫酸根離子對防銹性的影響

以Na2SO4為溶質,去離子水為溶劑,配置Na2SO4溶液。分別配置硫酸根離子濃度為3 mmol/L、6 mmol/L、9 mmol/L的溶液。以上述溶液為配液水,配置不同濃度的切削液稀釋液,并考察各自的防銹性,見表4。

表4 昆侖微乳型切削液在Na2SO4溶液中的防銹性評價結果

表4試驗結果表明,隨著硫酸根離子濃度增大,配液水電導率增大,稀釋液的防銹性能逐漸變差。其防銹性變化趨勢和氯離子濃度增大的變化趨勢一致,但相同摩爾含量的硫酸根離子對銹蝕產生的影響比氯離子大。

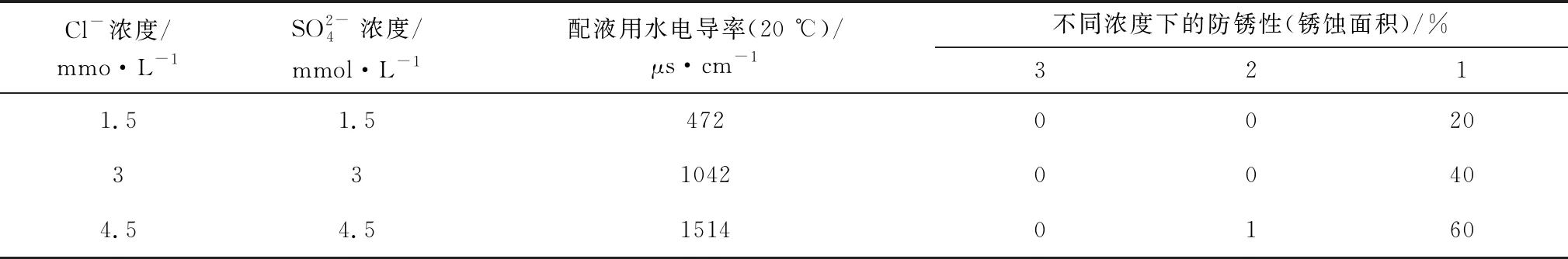

2.1.4 氯離子和硫酸根離子對防銹性的影響

以NaCl和Na2SO4為溶質,去離子水為溶劑,配置溶液。分別配置氯離子和硫酸根離子總濃度為3 mmol/L、6 mmol/L、9 mmol/L的溶液。其中,氯離子和硫酸根離子的摩爾濃度比為1∶1。以上述溶液為配液水,配置不同濃度的切削液稀釋液,并考察各自的防銹性,見表5。

表5 昆侖微乳型切削液在NaCl和Na2SO4溶液中的防銹性評價結果

為進一步驗證陰離子總含量對防銹性的影響,開展了以下試驗:以NaCl和Na2SO4為溶質,去離子水為溶劑,配置溶液。分別配置氯離子和硫酸根離子總濃度為12 mmol/L、18 mmol/L的溶液。其中,氯離子和硫酸根離子的摩爾濃度比為1∶1。以上述溶液為配液水,配置2%濃度的切削液稀釋液,并考察其防銹性,見表6。

表6 陰離子含量進一步增加后防銹性評價結果

表6的試驗結果表明,陰離子總量從9 mmol/L依次提高至12 mmol/L、18 mmol/L時,2%濃度稀釋液的鑄鐵屑銹蝕面積從1%增加至20%,從輕銹變化至中銹,可見水溶液中陰離子含量越大,對稀釋液的防銹性影響越大。

2.1.5 陰離子對防銹性影響的原理探討

根據電化學原理,在中性鹽溶液中,大多數金屬腐蝕的陰極過程是氧分子的還原。水中溶解氧起陰極去極化作用,促進腐蝕。

陰極:O2+2H2O+4e→4OH-

陽極:Fe→Fe2++2e

2OH-+Fe2+→Fe(OH)2(鐵銹主要成分)

在鹽濃度較低的溶液中(本次試驗鹽濃度低于1%),金屬的腐蝕速度主要取決于氧的擴散速度和電極反應過程的速度。鑄鐵屑試驗中,鑄鐵屑表面黏附了一定厚度、一定面積的薄水膜,氧在薄膜中的溶解度以及擴散速度都比在大容量的水中要快很多,這也使得鑄鐵在薄膜下的腐蝕要比浸在水中嚴重。其次,隨著鹽濃度的增加,溶液導電性增大,加速了電極反應過程,腐蝕速度因此也隨之增大。這解釋了隨著陰離子含量的增大,鑄鐵的銹蝕面積也隨之加重。當鹽濃度達到3%時[4],金屬的腐蝕速度達到最大。隨著鹽濃度的進一步增大,由于氧的溶解度顯著下降,故腐蝕速度在濃鹽溶液中反而下降,即發生了所謂的金屬鈍化現象。

2.2 水溶液中常見陰離子對穩定性的影響

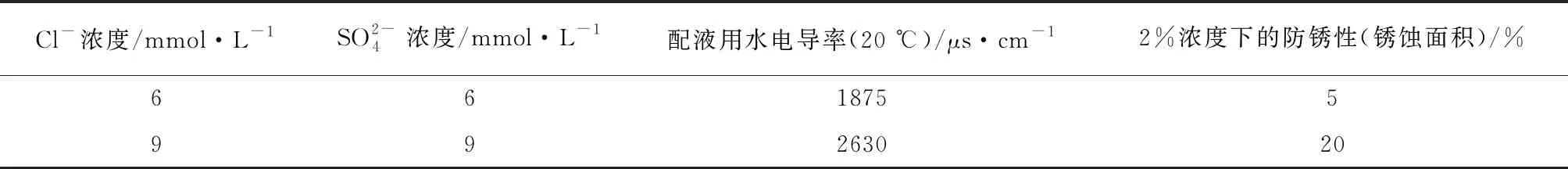

水中的鈣鎂離子可能與切削液中的有效成分發生反應,進而對切削液的性能產生很大的影響,如對抗泡性、防銹性、潤滑性以及穩定性等均有一定程度的影響。本研究聚焦在一定硬度的水中,不同含量的陰離子對體系穩定性的影響。試驗考察了硬度分別為2.5 mmol/L(14°dH)與5 mmol/L(28°dH)下,陰離子含量由低到高時稀釋液的穩定性。

以MgSO4.7H2O 和CaCl2為溶質,配置一系列溶液,其中,Ⅰ組水溶液的Mg2+與Ca2+的總量為2.5 mmol/L,Ⅱ組水溶液的Mg2+與Ca2+的總量為5 mmol/L,陰離子的含量均由小變大。表7列出溶液的配置方法與離子濃度。

表7 相同硬度下不同溶液陰離子的含量及溶液電導率

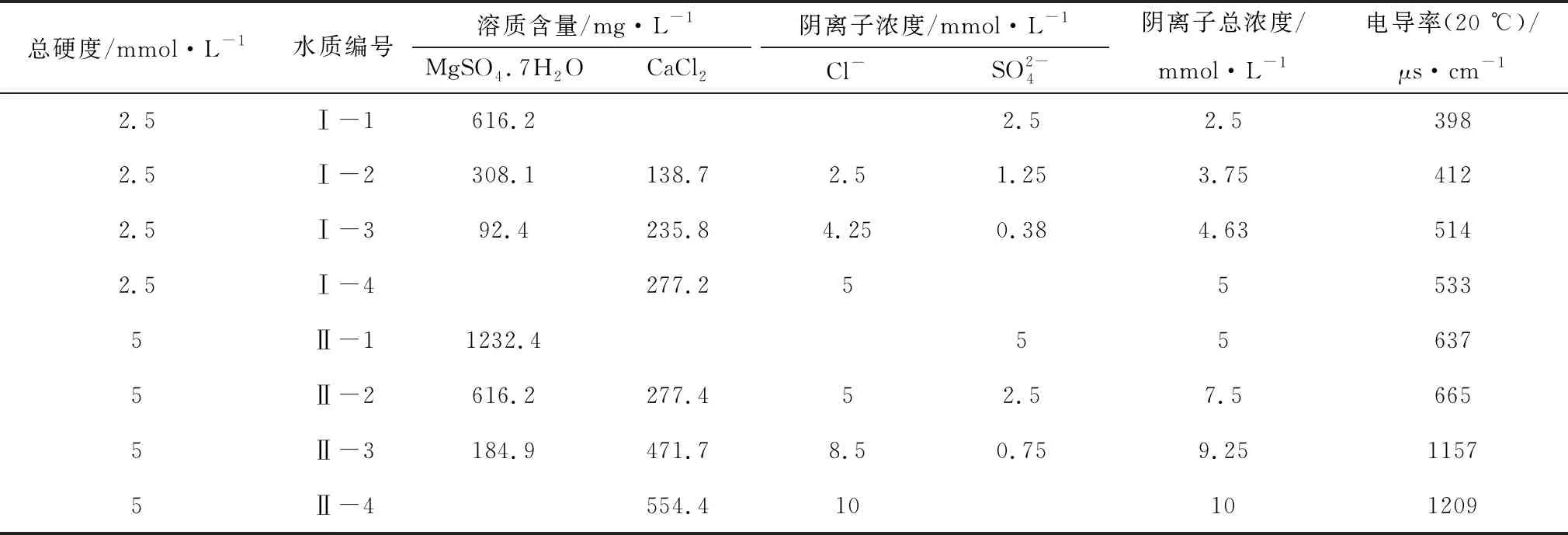

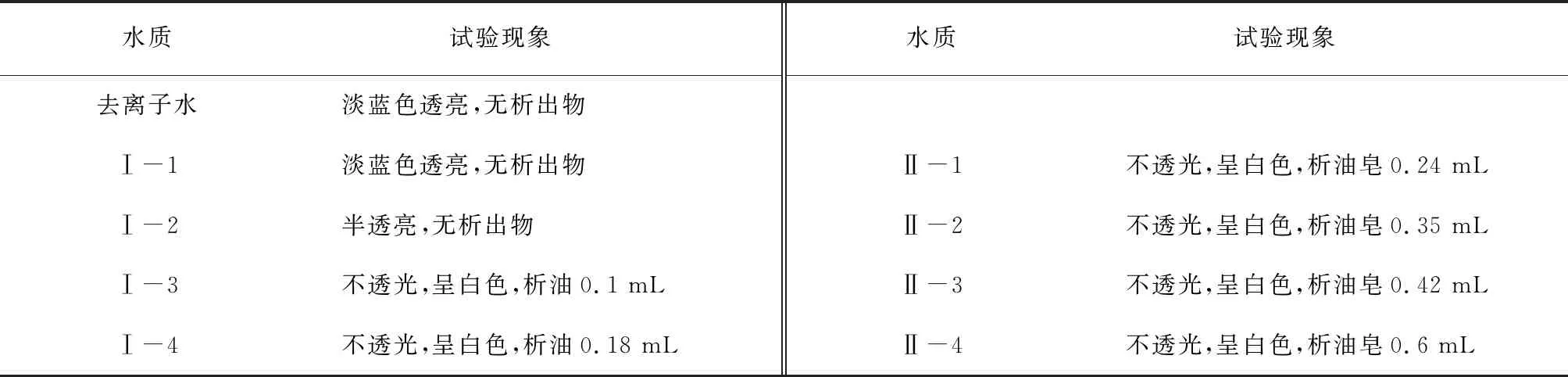

將微乳型切削液分別與上述八組硬水和去離子水配置5%的稀釋液,放置于帶刻度的容量瓶中,在烘箱60 ℃放置4 h,觀察稀釋液外觀,見表8。

表8 穩定性考察試驗結果

從表8試驗結果可看出,微乳型切削液在去離子水中非常穩定,60 ℃放置4 h后,外觀未發生變化,且無析出物。水質硬度為2.5 mmol/L時,隨著陰離子總摩爾量的增大,稀釋液電導率逐漸增大,透明度逐漸下降,且開始出現不穩定的現象。當陰離子濃度增大至4.63 mmol/L時,稀釋液開始析油,陰離子濃度繼續增大,稀釋液析油量增加。

水質硬度為5 mmol/L時,隨著陰離子含量的增加,稀釋液的析油析皂現象逐漸加重,呈現出和硬度較小時的相同趨勢。由此可見,鈣鎂離子僅是導致切削液不穩定的一個方面,水溶液中陰離子含量的增加,也是導致切削液不穩定的另一個重要原因。

此外,通過比對溶液的電導率和穩定性試驗結果,發現二者呈現出很好的規律性。隨著電導率的增大,稀釋液的穩定性逐漸降低。這也是一些切削液廠家將電導率納入切削液管理的主要原因[6],也有一些文獻報道將切削液的電導率作為換液依據,在日常使用中應將其控制在5 ms/cm以下[7]。

3 結論