鋁板帶箔冷軋機MFC質量流控制系統研究應用

王修亮

(新疆眾和股份有限公司 烏魯木齊 830013)

1 鋁板帶箔冷軋機厚度控制系統背景技術分析

目前我國鋁板帶箔冷軋機厚度控制系統主要引進國外后反饋厚度控制技術,后反饋自動厚度控制系統由液壓輥縫控制系統和自動厚度控制系統組成,液壓輥縫控制系統功能主要包括位置控制、軋制力控制、軋機靠零控制、軋機彈性曲線測量、工作輥彎輥控制。自動厚度控制系統功能主要包括輥縫位置AGC 反饋控制、軋制力AGC 反饋控制、速度/張力AGC反饋控制、速度補償控制、軋輥偏心補償控制。

后反饋自動厚度控制系統由安裝在軋機出口側的測厚儀用來測量出口厚度偏差,厚度誤差經過濾波后,發送給獨立的比例積分控制器進行調整,由于鋁板帶箔冷軋機出口測厚儀到輥縫之間存在距離,后反饋自動厚度控制系統僅能用來對長時間存在的厚度誤差進行補償調整,對鋁板帶箔厚差瞬間突跳、低頻厚差波動、高頻厚差振蕩沒有任何改善作用。

鋁板帶箔軋制過程中瞬間厚差突跳、低頻厚差波動、高頻厚差振蕩是鋁加工行業高質量發展的關鍵瓶頸問題之一,主要受軋制工藝控制條件和關鍵設備控制精度影響,軋制工藝控制條件的主要影響因素包括軋制壓下率、速度、張力、潤滑性能、輥縫預設、油膜厚度、軋輥粗糙度、坯料厚差、合金成分等。關鍵設備控制精度的主要影響因素包括測厚儀檢測精度、壓力傳感器檢測精度、位置傳感器檢測精度、伺服閥控制精度、液壓缸控制響應速度、厚度控制系統響應速度、傳動系統運行狀態、工作輥系轉動精度、支撐輥系轉動精度、傳動輥系轉動精度、軋制線基準控制、速度檢測控制、卷徑檢測精度、偏心補償控制等。而后反饋自動厚度控制系統響應滯后,不能對鋁板帶箔厚差進行有效補償控制。目前國內外現有的技術很難解決鋁箔厚差瞬間突跳、低頻段厚差波動與高頻段厚差振蕩的技術問題,需要研發應用新的控制系統去改善鋁板帶箔厚度控制能力和控制精度。

2 鋁板帶箔冷軋機MFC質量流厚度控制系統理論研究

在鋁板帶箔冷軋機自動厚度控制系統中加入MFC 質量流控制系統,提升冷軋機鋁板帶箔厚差控制精度和控制能力,冷軋機MFC 質量流厚度控制模式采用通過軋輥輥縫的體積守恒的原理,是基于進入軋機輥縫入口的帶材體積和離開輥縫出口的帶材體積相等的原理。公式為:入口厚度×入口寬度×入口長度=出口厚度×出口寬度×出口長度。在鋁板帶箔冷軋制過程中,由于鋁板帶箔寬度通過軋輥輥縫后的變化是微小的可以忽略的,因此定義入口寬度=出口寬度。公式可以變化為:入口厚度×入口長度=出口厚度×出口長度,計算出口厚度的公式為:出口厚度=(入口厚度×入口長度)/出口長度,入口厚度可以用入口X 射線測厚儀進行測量,入口長度和出口長度可以用激光測速儀進行測量。只要準確測量出帶材的入口厚度、入口長度、出口長度,就可以計算帶材出口厚度。然后用出口設定厚度與出口計算厚度相減得出厚度差值,就得到了一個質量流控制器差值用于進行MFC AGC 控制。MFC 質量流控制系統可有效改善鋁板帶箔鋁箔厚差瞬間突跳、低頻段厚差波動與高頻段厚差振蕩等技術難題。

3 鋁板帶箔冷軋機MFC質量流控制系統技術方案

為提升鋁板帶箔冷軋機厚差控制精度和控制能力,改善鋁板帶箔軋制過程中厚差波動對鋁箔成品率的影響,在我國某高新技術企業鋁板帶箔冷軋機增加了MFC質量流控制系統。具體技術方案為:

(1)在鋁板帶箔冷軋機入口側加裝X 射線測厚儀,用于實時檢測反饋冷軋機軋制過程中鋁板帶箔入口側厚度。射線測厚儀關鍵技術參數指標包括厚度檢測采樣時間1ms、平均響應時間2ms、檢測精度為測量厚度的±0.1%、測量噪聲為測量厚度的±0.1%、測量漂移為測量厚度的±0.1%、數字分辨率為1 μm、測量氣隙為100-200mm。

(2)在鋁板帶箔冷軋機入口側、出口側加裝激光測速儀,用于實時檢測反饋冷軋機軋制過程中鋁板帶箔入口側、出口側線速度。激光測速儀關鍵技術參數指標包括速度測量范圍1m/min-12000m/min、測量線性精度優于0.05%、測量加速度范圍>500米/秒平方、測量刷新速度>20000/秒、測量響應時間<300μs。

(3)對鋁板帶箔冷軋機設備機前裝置進行技術改造,增加入口測厚儀安裝軌道和測速儀安裝機構,使其具備冷軋機MFC 質量流控制系統所需測速儀、測厚儀設備的安裝運行條件。

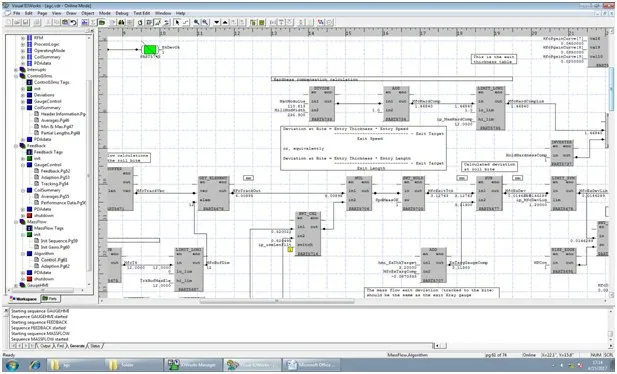

(4)在鋁板帶箔冷軋機加入MFC 質量流控制系統功能,利用激光測速儀與X射線測厚儀準確測量出帶材的入口厚度、入口長度、出口長度,然后用MFC質量流控制功能程序進行鋁板帶箔自動厚度控制。實現鋁板帶箔成品0.1mm厚度軋制過程中厚差控制在±1.5%以內。冷軋機質量流控制功能程序如圖1所示。

圖1 冷軋機質量流控制功能程序圖

通過在鋁板帶箔冷軋機中加入MFC質量流控制系統,提升了鋁板帶箔厚差控制精度和控制能力,實現了鋁板帶箔厚度高質量高精度全自動控制。

4 鋁板帶箔冷軋機MFC質量流控制系統技術應用效果

鋁板帶箔厚差高精度自動控制鋁加工行業高質量發展過程中的技術難題,通過在鋁板帶箔冷軋機加入MFC 質量流控制系統,有效改善了鋁板帶箔厚差瞬間突跳、低頻段厚差波動與高頻段厚差振蕩的技術問題。實際應用效果對比如下:

(1)鋁板帶箔冷軋機未投入MFC 質量流控制系統前,在軋制鋁卷870411在第5道次的過程中,經過1 個道次軋制,鋁板帶箔厚差波動由±0.8%(3Sigma)放大至±1.2%(3Sigma),厚差波動放大了50%。

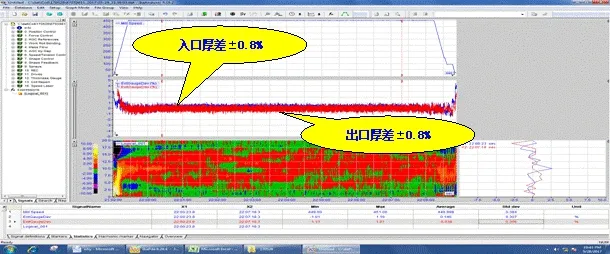

圖2 投入MFC質量流控制的鋁卷87039811在第5道次軋制PDA數據

(2)鋁板帶箔冷軋機投入MFC 質量流控制系統后,在軋制鋁卷870311在第5道次的過程中,從PDA數據(圖2)中可以看出,經過1 個道次軋制,鋁板帶箔厚差波動由入口厚差±0.8%(3Sigma)到出口厚差±0.8%(3Sigma),未出現厚差波動放大趨勢。鋁板帶箔厚差控制和板形控制效果良好。

鋁板帶箔冷軋機加入MFC質量流控制系統研究設計,經過在鋁加工高新技術企業的實踐應用,可有效提升了鋁板帶箔厚差控制能力,鋁板帶箔厚差控制精度由±2.5%(2sigma)提升至±1.5%(2sigma),達到了同行業領先水平。