乙炔-二氯乙烷重整生產氯乙烯的工藝研究

擺玉龍,王 婷,王 維

(新疆化工設計研究院有限責任公司,新疆烏魯木齊 830000)

為了減輕PVC生產中氯化汞催化劑對環境造成的污染,國內外眾多生產廠家開發、應用了新型低汞或無汞觸媒。

本實驗目的是在避免使用含汞催化劑的前提下,在反應溫度、原料配比、空速比等方面研究乙炔與二氯乙烷重整生產氯乙烯的較佳工藝參數。

1 實驗部分

1.1 實驗方案

將制備好的非汞氯化物催化劑填充到反應器中,液態二氯乙烷在一定的預熱溫度下加熱氣化后與乙炔一同通入反應器中在一定溫度下進行重整反應,反應后過量的二氯乙烷采用冷凝法回收,尾氣經收集后采用氣相色譜進行組分分析;根據分析結果考察反應溫度、空速比、反應時間等因素的影響,綜合考慮能耗、乙炔轉化率、主反應的選擇性等指標篩選出較佳的重整反應工藝條件。

1.2 主要原料

1.2-二氯乙烷、粒狀活性炭、金屬氯化物催化劑、工業氮氣、乙炔氣。

1.3 主要儀器

常壓固定床流動床反應實驗裝置(見圖1);循環水式真空泵;電熱恒溫鼓風干燥箱;氣相色譜儀;一般實驗室玻璃儀器等。

圖1 常壓固定床流動床反應試驗裝置

1.4 實驗方法

將催化劑填入反應器中,對反應器加熱,待溫度恒定至設定值后,將1.2-二氯乙烷經計量泵通入預熱器,氣化后進入反應器,與通入反應器中的乙炔在催化劑表面發生重整反應。反應后高沸點的產物及未反應的二氯乙烷經冷凝器冷凝回收,氯化氫及溶于堿的產物被堿液吸收,氯乙烯及沸點低、難溶于水的產物經過濕式氣體流量計計量后從尾氣口排出。

尾氣采用氣相色譜儀測試氯乙烯、乙炔及副產物含量。

2 結果與討論

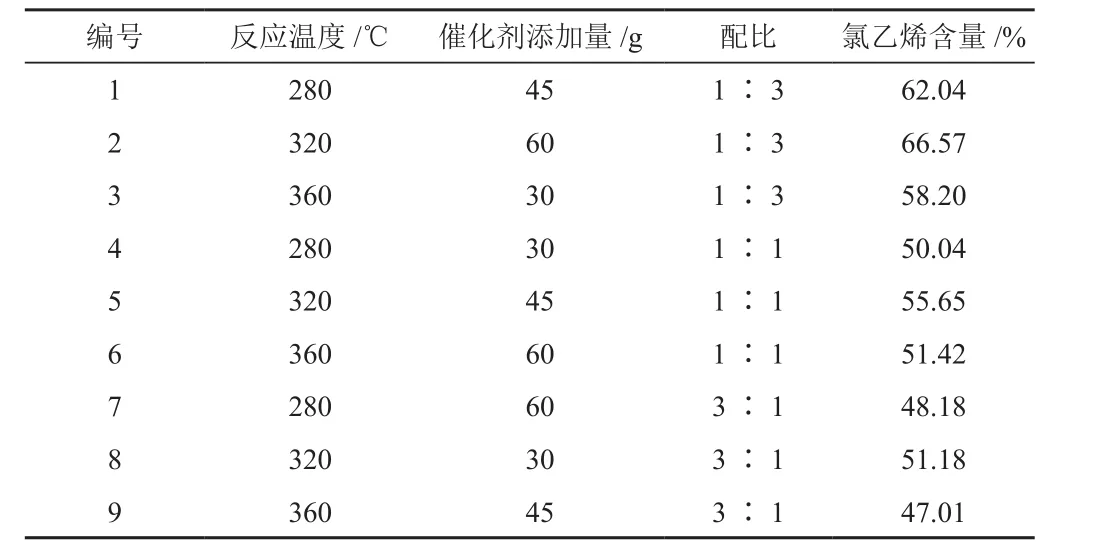

通過正交試驗考察反應溫度、催化劑添加量和原料進樣配比對重整反應的影響,初步確定各因素設定值范圍,實驗工藝參數見表1。

表1 重整工藝正交試驗表

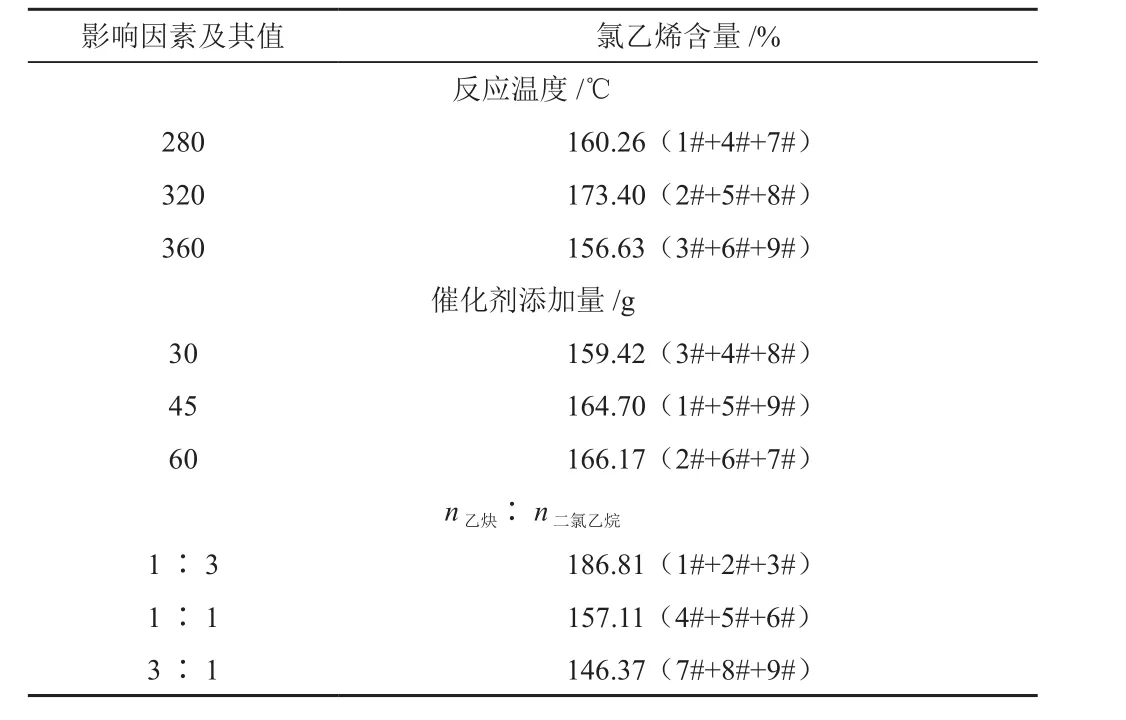

按上表中參數進行了9組實驗,結果見表2。

表2 正交實驗結果

根據表2中的結果初步篩選出的較佳的重整工藝條件為:反應溫度320℃,催化劑添加量45g,乙炔與二氯乙烷摩爾比為1∶3。

根據上述各因素的較佳值,對每個因素進行進一步的細致的考察。

2.1 反應溫度

將45g催化劑填入反應器中,調節乙炔與二氯乙烷摩爾比為1∶3,分別在290℃、300℃、310℃、330℃、340℃和350℃進行重整實驗并測試反應后尾氣中氯乙烯含量。實驗結果顯示:隨著溫度的升高,氯乙烯含量先升高后降低。當反應溫度為340℃時氯乙烯含量最高,為76.67%。這是因為重整反應實際上是分兩步反應的,第一步反應二氯乙烷的裂是一個強吸熱反應,溫度越高,裂解反應速率越快,在同等的停留時間內,發生裂解反應的分子數就越多;但是對于第二步反應來說較高溫度不利于乙炔與氯化氫的結合,因此反應溫度要適中。

2.2 原料配比

將45g催化劑填入反應器中,反應溫度固定為340℃,調節乙炔與二氯乙烷摩爾比分別為1∶2、1∶3和1∶4進行三次重整實驗并測試反應后尾氣中氯乙烯含量。實驗結果顯示:二氯乙烷與乙炔的摩爾比越高,所得的氯乙烯含量越高。當乙炔與二氯乙烷摩爾比為1∶4時氯乙烯含量最高,為77.44%。這是因為對于該重整反應,第一步裂解反應較容易進行,而氯化氫和乙炔的結合較困難,加大二氯乙烷的流量即是增大了氯化氫的量,有利于第二步反應向正反應方向移動。物質的量之比為1∶4時與1∶3相差不大,考慮到節省原料和減少冷凝回收量,實驗取1∶3為最佳原料配比。

2.3 催化劑添加量

分別將35g、40g、45g、50g、55g催化劑填入反應器中,調節乙炔與二氯乙烷摩爾比為1∶3,設置反應溫度為340℃,進行重整實驗并測試反應后尾氣中氯乙烯含量。實驗結果顯示:隨著催化劑添加量的增加,反應產物中氯乙烯的含量也不斷提高。當催化劑添加量為55g時,氯乙烯含量最高為84.00%。這是因為在單位質量催化劑的活性一定的情況下,催化劑越多,所能催化的反應物的量就越多,發生重整反應的反應物就越多,生成的氯乙烯就越多。另外,催化劑的需求量與反應物的進樣量也有直接關系,在上述實驗條件下,50g催化劑已經基本滿足需求。

3 結論

1)乙炔與二氯乙烷的重整反應主要受反應溫度和原料配比兩個因素影響。反應溫度要適中,既要有利于二氯乙烷的裂解,又要抑制其他副反應;原料配比的選擇是二氯乙烷越高越好,綜合考慮節約原料、提高效率等因素,選擇乙炔與二氯乙烷的摩爾比為1∶3。

2)在反應溫度為340℃、填充量50g、乙炔與二氯乙烷摩爾比為1∶3時,合成氣中氯乙烯含量最高,為83.12%。