啤酒工業及啤酒生產工藝的再審視

創新

啤酒工業及啤酒生產工藝的再審視

啤酒市場競爭激烈。德國聯邦統計局數據顯示,僅德國就有1400多家,包括跨國集團旗下工廠及當地中小型啤酒工廠。競爭如此激烈,質量的決定作用越發凸顯。消費者的期待包括光澤、泡持性、口感、香味、貨架期、穩定性等。另外,啤酒愛好者還期望有越來越多的品種可供選擇,包括新的類型或季節性啤酒。比如無醇或低醇啤酒銷量增長,因為在運動后放松時可以替代雪碧。

如果生產成本太高,即使是最佳的啤酒質量和最大的投資也不能保證成功。雖然通過自動化技術可以減少員工,但能源和介質的消耗對所產生的運營成本有很大的影響。

因此,今后新研發的工藝必須充分考慮以下幾個方面:

1、最佳的產品質量監控。

2、在生產計劃和啤酒類型多樣化方面的高度靈活性。

3、低運營成本及可持續性發展的生產流程。

表1:啤酒釀造的批量生產與連續生產模式的對比

與葡萄酒釀酒商相比,啤酒釀酒商不能根據“好的和不好的”啤酒來評定他們的產品,他們的工作是始終保持高的產品質量。為了實現這一目標,需通過采用適當的加工工藝對糖化醪液成分進行改進,并通過技術和工藝方面的措施對酵母的發酵特性進行有選擇性地改進。

對于麥芽和啤酒花,受氣候波動的影響,每年的質量都有波動,但是對于釀酒商來說有一系列的措施來應對這種質量波動,在沒有相應規定的國家,他們也允許應用添加劑。

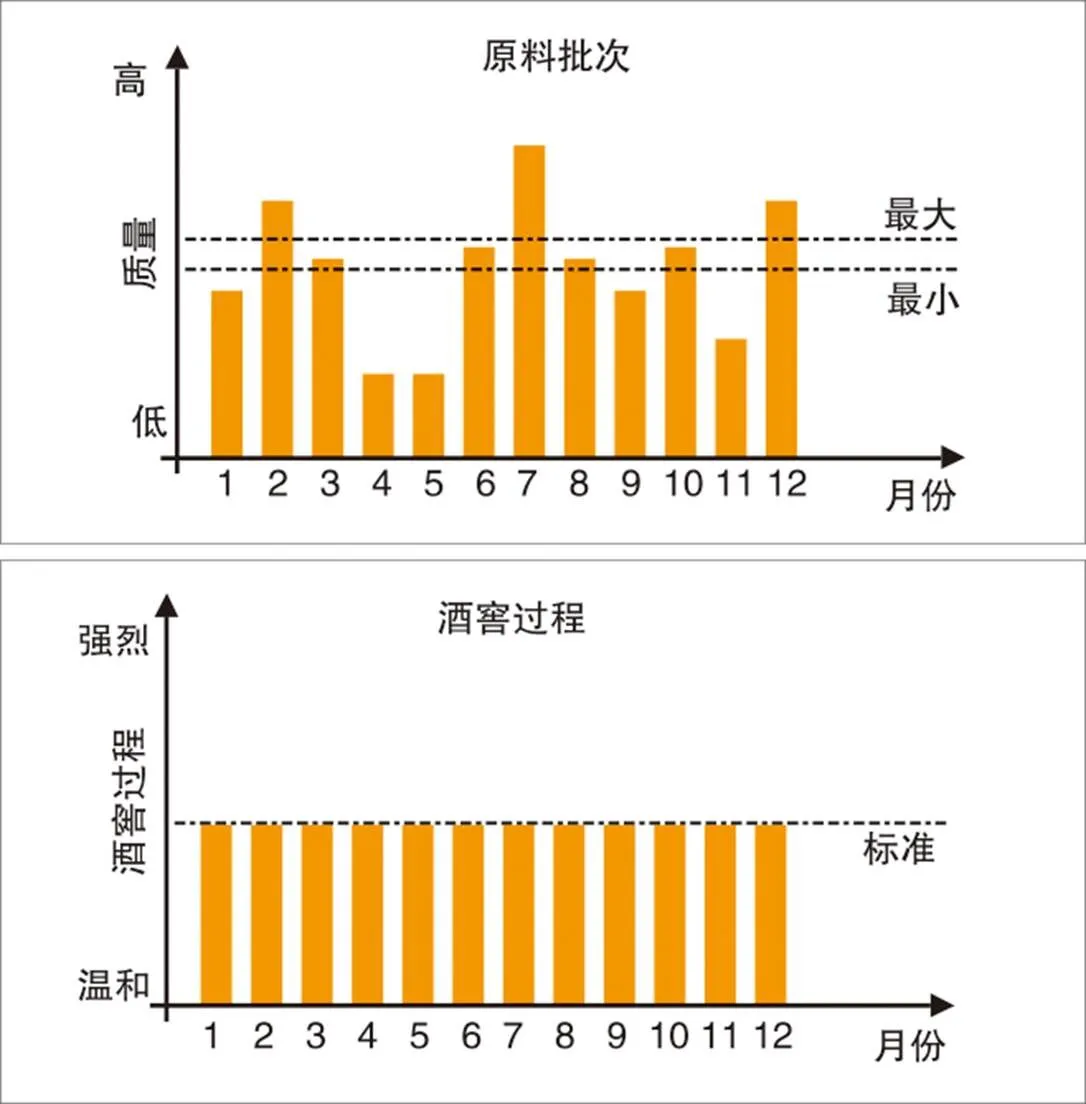

圖1:原料質量和批量糖化模式之間的相互關系

圖2:原料質量和連續糖化模式之間的相互關系

糖化工作被認為是確保啤酒質量始終保持高水平的最有效的起點。當進入發酵和過濾過程的麥汁顯現出可比較的分析特性時,成品啤酒中的主要變化是不可預料的(見圖1)。此外,釀酒商們在啤酒糖化過程中還有最有效的處理措施,如改變谷粉組成、改變醪液溫度、調節PH值、調整總蒸發量等。根據每種情形下所使用的原材料的種類、批次和釀制的啤酒類型,可有選擇性地精確應用這些措施,以補償進入糖化過程的原料的任何波動。為此目的,選用批量糖化工藝是有益的,以便能有效地應用所需要的技術措施。

同樣,在連續的糖化過程中也可以改變工藝參數,但所達到的程度不同。因為在啤酒釀造的所有工序中,從谷物的粉碎到麥汁的冷卻,相互關聯。根據時間、溫度、數量多少及能源供給方面所發生的每一個變化也會對上道工序和下道工序產生影響。以連續模式運行的糖化過程針對特定的工作點一旦被調整,所出現的任何偏差都肯定會導致一定的后果。例如,糖化溫度的變化在一定程度上比在批量生產模式下的糖化易改變熱水的平衡,甚至完全失去平衡。這意味著釀酒師的行動范圍被限制了,意味著他成就啤酒持續高質量的任務需要與能源和介質有關的參數競爭,而且由于技術原因,僅能發生在冷段(見圖2)。

然而,在發酵過程中,可供選擇的方案數量遠小于糖化過程,持續高的啤酒質量通常通過混合各發酵罐的酒液來實現。當糖化過程中不能再應用必要的可供選擇的靈活性來處理原料特性時,過濾過程同樣能遇到重大問題。

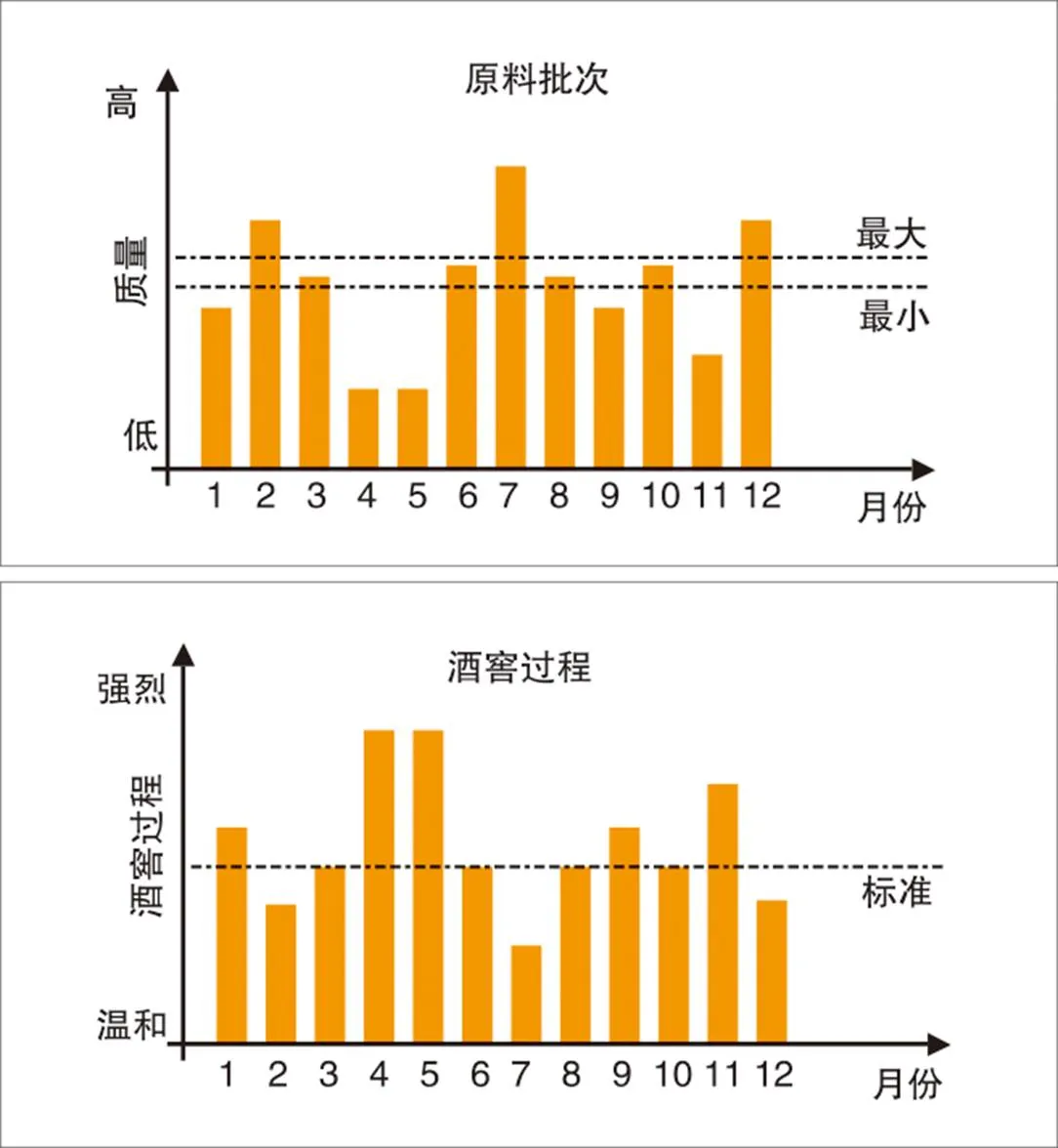

傳統啤酒釀酒商通過應用不同的原料成分、采用特別適宜的糖化工藝或者選用與當前正釀制的啤酒非常適宜的酒花等措施在啤酒釀造過程中生產不同類型的啤酒。另外,選用不同的酵母類型和發酵條件適用于生產香味和口感差異顯著的啤酒,它們是賦予啤酒特性的重要因素。出于成本原因,大型啤酒工廠往往喜歡生產大量的原液啤酒,它們在過濾后通過混合以獲得所需麥汁濃度,然后依據色澤和苦味使其多樣化,以生產不同類型。同樣適用于這兩個過程的是,市場需求的批量在逐漸變小,這需要更快的交付速度。為了降低啤酒糖化成本,日益增長的趨勢是“按需”釀造,而不是在正在進行的生產過程中,釀造計劃經常被修改好幾次。這意味著很難密切關注每一件事,但這正是啤酒跟蹤和追溯情況下所需要的。恰是在這方面,批量模式真正顯示出其傳統優勢:清晰界定的批次可以單獨地創建、分析和記錄。生產類型的轉換不會產生任何問題,生產的計劃性非常靈活,直至下次的糖化。如果需要一個批次被隔離并做特殊處理,原料被撤回用于下一批次糖化即可。對于“原液”啤酒的生產,連續的生產工藝是一個比較好的選擇,在啤酒開始發酵時,經常被分成不同的批次生產。

圖3:生產計劃和啤酒類型多樣化

在復雜的啤酒釀造過程中,創造一個成本效益高的生產運營,與此同時確保積極的可持續性發展是一個真正的挑戰。除了需要大量的新鮮水之外,生產過程也需要大量的各種形式的能量。這種能量需求源于加熱和冷卻過程及真正的產品質量加工的過程。至于所消耗能量的多少,能量的轉移是連續發生還是分批發生,相對來說無關緊要。因為在一天結束時,相同的啤酒數量可以用相同的溫度曲線來釀造。當工廠想用一個已確定的溫度曲線節約能源時,它首先需要回收更多的能量并將其返回到上道工序,其次必須降低產量。后者常發生在高濃釀造過程中。這就產生了副作用,降低了糖化容器的大小,使發酵罐更有效地應用。

用于提供熱能的熱流存在一定的差異性。在這方面,用于連續糖化模式的最大熱流小于傳統批量糖化模式下的最大熱流。如果蒸汽用于加熱過程,用于連續生產模式下的麥汁煮沸系統大體上來說小于傳統糖化模式下的麥汁煮沸系統。但是,鑒于其有時非常高的系統損失,蒸汽不再是最先進的能源載體,相比之下基于高壓或低壓的熱水儲存系統是比較好的加熱模式(見圖4)。一個密閉的能量儲存系統同樣能夠對傳統蒸汽冷凝器的能量回收,也能對現代的EquiTherm系統的能量回收,它只是比敞口的能量儲存系統稍微復雜一些。另外,熱電聯產裝置或小型鍋爐系統能夠提供真正均勻的熱能輸入,而不需要精心的儲存管理。再者,由于非常低的負荷峰值發生率,啤酒工廠在能源供給上能降低成本。

其它的介質,如水、冷卻劑、壓縮空氣或者CO2,幾乎都能連續供給,因此,就供給峰值而言沒有太明顯的差異。不過,在連續的過程中,輸送管路或泵規格能力可略微降低。令人驚奇地是,連續釀造過程的耗電量明顯高于傳統的批量生產過程的耗電量。主要原因是沉淀離心機和分離器技術被用作麥汁過濾槽和回旋沉淀槽的替代物。在這些過程中,使用其它分離技術,所有考慮的事情都會消耗更多的電能,由于需要連續對泵驅動,這引起了熱能對電能的轉換比變化,能明顯地影響熱能聯產裝置的供能。根據水的消耗,連續的生產過程證明更有優勢。由于在連續的糖化鍋次間不需要沖洗水,可選擇高濃生產。廢水數量大大降低。如果廢水不通過沼氣系統進行能源利用,這就更加有利。

圖4:有無熱能儲存系統的鍋爐輸出量對比

幾個世紀以來,釀造過程不斷完善。今天,又不斷被新型方案所取代。對于現代啤酒工廠來說,傳統的批量生產工藝仍是糖化過程中生產高質量麥汁的最佳工藝,保證了計劃和生產的最大靈活性。優化能源和介質消耗是未來不變的主題。

Reexamination of Beer Industry and Beer Production Process

楊占福