水煤漿氣化單元氯元素分布的模擬計算*

任日菊,喬光譜,王 明3,周 斌,胡 謙

(1.合肥通用機械研究院有限公司,安徽 合肥 230031;2.合肥通用機械研究院特種設備檢驗站有限公司,安徽 合肥 230031;3.合肥學院 能源材料與化工學院,安徽 合肥 230601)

目前國內很多煤制氫裝置大多以北方煤為原料,而北方煤炭在冬季生產和運輸過程中容易發生凍結。當煤中水質量分數大于臨界凍結水質量分數為8%[1],應噴灑防凍劑。而部分含氯防凍劑的添加,以及原煤中固有的氯元素,造成了原料煤季節性的氯元素含量偏高,從而對煤氣化裝置的正常運行構成威脅。

Aspen Plus軟件能模擬煤氣化生產過程,利用Aspen Plus對水煤漿氣化過程進行模擬,能對水煤漿氣化單元氯元素的平衡進行模擬計算,研究裝置中氯元素的遷移和分布特征,為解決實際煤化工生產的腐蝕問題提供思路。

1 Aspen plus模擬過程中氯元素的形態確定

Aspen plus模擬需要給定物流中各化學組分的含量,需要明確各組分的存在形式,尤其是氯元素存在形式。因為同種元素、不同的存在形式將會對模擬結果中元素的遷移、分布的結果造成很大影響。

1.1 氯在煤中的形態及含量

世界主要產煤國的煤中氯元素含量相差較大:美國煤氯的質量分數大多在100~9 000 μg/g,英國煤的氯質量分數一般在100~8 000 μg/g,而國內煤的氯質量分數一般較低,平均值為200 μg/g,國內大部分煤的氯質量分數在500 μg/g以下,少部分在500~1 500 μg/g,幾乎沒有高氯煤[2]。

由于煤的化學組成結構復雜,氯元素在煤中的存在狀態目前還沒有統一的結論。早期研究認為煤中氯都是以堿金屬氯化物的形式存在。李寒旭等[3]借助TGA-FTIR-MS技術研究了煤燃燒過程中氯的析出特征,結果表明,煤中少部分的氯在燃燒過程中于 200 ℃左右開始析出,推斷這部分氯以氯離子的形式吸附于煤微孔及裂隙中,而大部分的氯需要在足夠高的溫度(400~500 ℃)下才能從煤的結構上斷裂析出,這部分氯是以化學鍵的形式與煤的有機結構相聯。另外,經質譜分析,兩種形式氯在燃燒過程中最終均以HCl形式析出[4]。很多Aspen plus模擬中也都選擇以HCl作為隨后氣化系統中的氯元素的存在形式[5-6]。

1.2 工藝模擬煤中氯的存在形式

考慮到冬季生產階段氯元素含量超標與金屬氯化物添加劑有直接的關系,且煤部分燃燒形成的HCl,有可能會進一步與系統中的水、灰分(主要為SiO2,MgO和CaO等)發生反應,生成相應氯鹽,故設定該模擬中的氯元素90%反應轉換為HCl,10%以NaCl的形式存在。

2 工藝路線

德士古水煤漿氣化系統主要由三部分組成,氣化、煤氣初步凈化和渣水處理。具體工藝流程為:60%左右的水煤漿經加壓泵加壓后與高壓氧通過氣化爐頂部的氣化燒嘴進入氣化爐,經一系列氣化反應生成粗合成氣(主要成分為H2,CO和CO2);粗合成氣與熔渣并行向下流動進入急冷室(由混合模塊JL-MIX和相分離模塊V101實現);熔渣迅速固化,經閉鎖料斗定期排出,粗合成氣被急冷水飽和后,進入混合器A101,氣體中的固體被混合的循環水完全浸濕后,進入合成氣洗滌塔C101下部,通過與工藝冷凝水錯流接觸,洗去粗合成氣中的固體顆粒,最終送至變換單元;急冷室下部急冷水以及洗滌塔底部的黑水進入熱水汽提塔,進一步洗滌合成氣中的顆粒,熱水汽提塔C102底部物流最終送至渣水處理單元,經低壓閃蒸V102和真空閃蒸V103后送至灰水槽,用于循環使用,并定期將小部分廢水送至污水處理裝置,以維持系統中的微量組分及固體含量的穩定,降低富集趨勢。系統損失的水通過補加鍋爐水和變換冷凝液來補充。

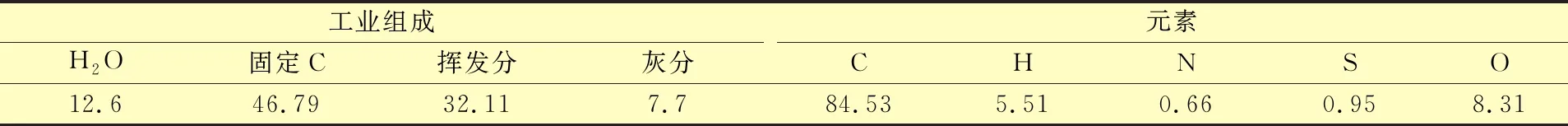

選取神府煤為原料,煤質分析結果見表1,表1氯元素含量分析為冬運煤所測數值,且已知該煤在運輸過程中添加了一定量的氯化物作為防凍劑,氯元素采樣分析值合計約為400 μg/g。

表1 神府煤的化學成分 w,%

3 Aspen Plus模擬部分

3.1 組分規定

煤氣化系統的組分規定涉及到常規組分、常規固體組分(具備確定分子量,組成均勻的固體)和非常規固體組分(即不同種類的固體混合物,如原煤和灰分等),水煤漿氣化室在高溫高壓下發生的一系列復雜反應,其中定義的常規組分有:H2O,N2,O2,CO,H2,H2S,CO2,C,CH4和HCl等;定義的非常規固體組分有:COAL (指煤),ASH (指粗合成氣和灰水中的細灰及灰渣)。在Aspen plus中對其進行簡化處理,認為其不參加化學平衡和相平衡,只計算其密度和焓。

3.2 物性方法的選擇及模塊簡介

氣化單元主要分為三部分:氣化爐部分、初步凈化部分和渣水處理部分。在氣化爐內,水煤漿和氧氣發生一系列復雜的反應,所產生的氣體多為非極性或者弱極性的氣體混合物,如CO2,H2,CO和CH4等,因此模擬中該部分采用的物性方法為PR-BM。另外為了便于模擬,將水煤漿部分氧化的反應分為煤的裂解反應和煤的燃燒反應兩個過程。其中裂解反應過程采用Ryield模擬反應器模塊,其目的是將煤熱解成可用于模擬反應的單元素分子和灰渣,并把產生的熱能傳遞給后續模擬過程;煤的燃燒反應選擇Gibbs模擬反應器模塊,設定反應產物的組分為H2O,N2,O2,H2,CO,CO2,H2S和HCl等,利用Gibbs自由能最小化方法達到最終反應平衡,進而得到系統平衡時的相態及系統各相組成。Ssplit模塊用于將反應后的水煤氣進行氣固分離,以分離出煤氣化后的廢渣。

煤氣初步凈化部分涉及到的電解質溶液,模擬選取的物性方法為ELECNRTL物性模型。氯元素在水洗塔中達到氣液兩相平衡,關鍵設備水洗塔C101和蒸發熱水塔C102采用的是嚴格計算模塊RadFrac的精餾塔。渣水處理單元主要涉及一個低壓閃蒸器和一個真空閃蒸器,采用的是Flash2模塊。

3.3 流程模擬

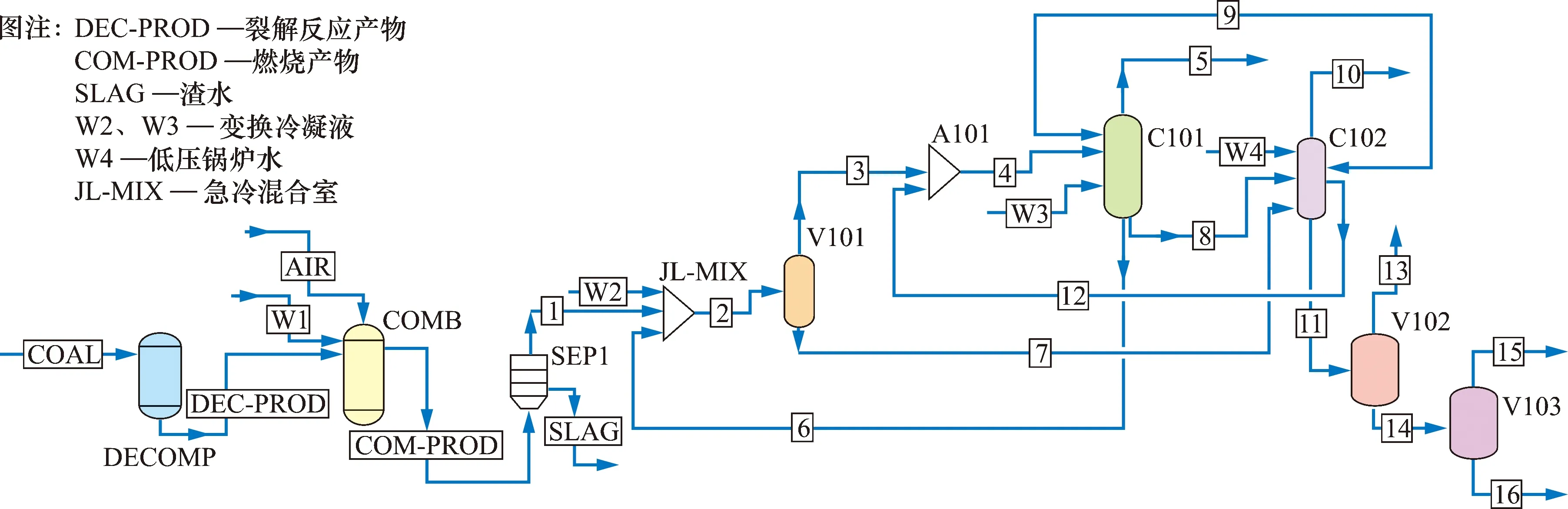

水煤漿氣化裝置工藝流程模擬示意圖見圖1。圖中數字指各物流的代號。圖1中,1為汽化爐內燃燒反應后的氣相產物,2為氣化爐急冷室頂部氣相產物,3為急冷室進混合器的合成氣,4為粗合成氣進水洗塔,5為出水洗塔C101合成氣,6為水洗塔C101底部進入急冷室的循環黑水,7為出急冷室黑水,8為自C101進蒸發熱水塔灰水,10為出熱水室的酸性氣,11為蒸發熱水塔C102底部送往閃蒸的黑水,12為進入混合器A101的循環黑水,13為低壓閃蒸器分離的酸性氣,14為低壓閃蒸器底部黑水,15為出真空閃蒸器頂部氣體,16為真空閃蒸器底部黑水。模擬過程中所涉及的主要設備、原始進料條件及操作工況見表2和表3。

圖1 水煤漿氣化裝置工藝流程模擬示意

表2 模型中的主要設備的功能及模擬工況

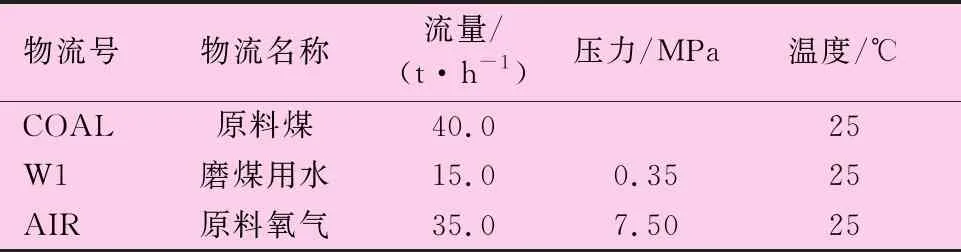

表3 進料物流

3.4 氯元素分布模擬結果

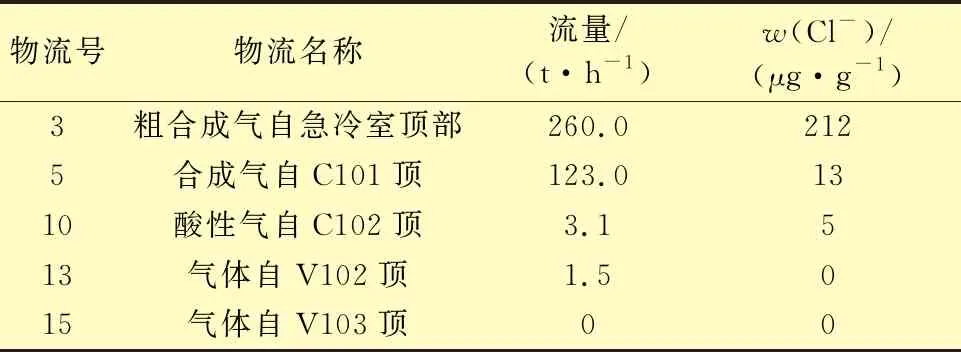

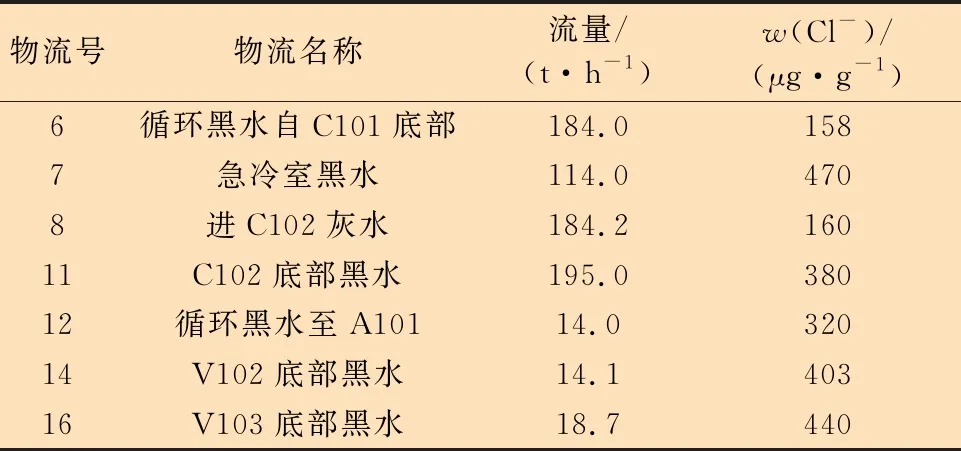

根據氯元素轉化率,模擬計算得到系統氯離子的濃度分布情況,氣相、液相中主要物流中的氯離子質量濃度見表4和表5。

表4 主要氣相物流中氯質量分數

表5 主要液相物流中氯質量分數

由表5可以看出,氯離子累積效應比較大的部位為氣化爐急冷室排水、低壓閃蒸器底部和真空閃蒸器底部,尤其是集中在急冷室排水部位。出急冷室黑水(物流7)中氯離子的質量分數最高可以達到470 μg/g,經洗滌塔C101水洗后,氯離子被鍋爐水或者冷凝液稀釋,質量分數降低為158 μg/g;黑水經過低壓閃蒸和真空閃蒸后,氯離子質量分數達到403 μg/g和440 μg/g,最終灰水進入澄清槽和磨煤灰水槽,達到廢水排放標準后部分外排,部分循環使用。

4 氯離子對水煤漿氣化裝置的影響

氯化物應力腐蝕開裂是指300系列不銹鋼和部分鎳基合金在拉應力、溫度和含水氯化物的共同作用下產生的且裂紋起源于表面的開裂現象。其主要影響因素有氯離子含量、pH值、溫度、應力、溶解氧以及合金組成等,且氯離子濃度和工作溫度是影響應力腐蝕開裂的主要因素,在溫度為60 ℃及以上的場合,隨著氯化物含量的升高,氯化物應力腐蝕傾向逐步增加[7]。

由模擬結果可知,真空閃蒸罐及隨后的渣水處理部分氯離子質量分數較低,該部分設備管道選碳鋼材質較合適。氣化爐、水洗塔C101底部和蒸發熱水塔C102底部所處的氯離子質量分數較高,可選用304不銹鋼、316或者更高級的不銹鋼材質。但綜合考慮成本問題,很多工程實際上也會通過增加系統外排灰水量和補充新鮮水等方法,來降低系統水質中氯離子的富集效應。需要注意的是,在很多場合氯化物具有自動濃縮聚集的可能,即使介質中氯化物含量很低也不能保證一定不發生應力腐蝕,如果流體處于伴熱、蒸發或者流動死區環境中時,氯離子還會發生局部濃縮聚集,開裂敏感性將顯著增加。因此,應對這些部位給予重點關注,并添加必要的無損監測手段。

5 總 結

(1)模擬結果與采樣分析結果的比較:Aspen plus軟件模擬結果與實際采樣數據相接近,氯元素主要分布在系統液相物流中,氣相分布較少。

(2)Aspen plus模擬結果顯示,氯離子累積效應比較大的部位為急冷室排水、低壓閃蒸器底部和真空閃蒸器底部,尤其是集中在急冷室排水部位。相比較原料煤質量分數為400 μg/g的初始值,最高濃縮至470 μg/g,系統中氯離子的富集效應明顯,腐蝕防控的重點區域也應集中在這些部位。

(3)該次Aspen plus模擬結果可信,未來可以用于預測更加苛刻的原煤工況,為新上系統設備、管道選材提供依據也可為高氯煤的安全運行提供數據支持。