汽柴油加氫精制裝置的腐蝕及防護(hù)建議*

(中國石化塔河煉化有限責(zé)任公司,新疆 庫車 842000)

塔河重質(zhì)原油密度大、黏度高,瀝青質(zhì)、硫和重金屬含量高。為了有效地利用這一原油資源,2004年某煉化企業(yè)新建1.5 Mt/a塔河油加工裝置。采用常壓蒸餾—延遲焦化工藝技術(shù)路線。1.0 Mt/a 汽柴油加氫精制是這一配套裝置中的重要組成部分,其主要目的是加工焦化汽油、柴油,使其達(dá)到進(jìn)入下一工序或出廠指標(biāo)要求。塔河原油性質(zhì)相對(duì)惡劣,經(jīng)一次加工后的加氫混合原料油(焦化汽、柴油)硫、氯和金屬含量相對(duì)較高,給后續(xù)加工帶來了難度。在運(yùn)行過程中,屢次發(fā)生加氫精制裝置高壓鎖緊環(huán)換熱器腐蝕泄漏,嚴(yán)重影響了裝置的安全生產(chǎn)。

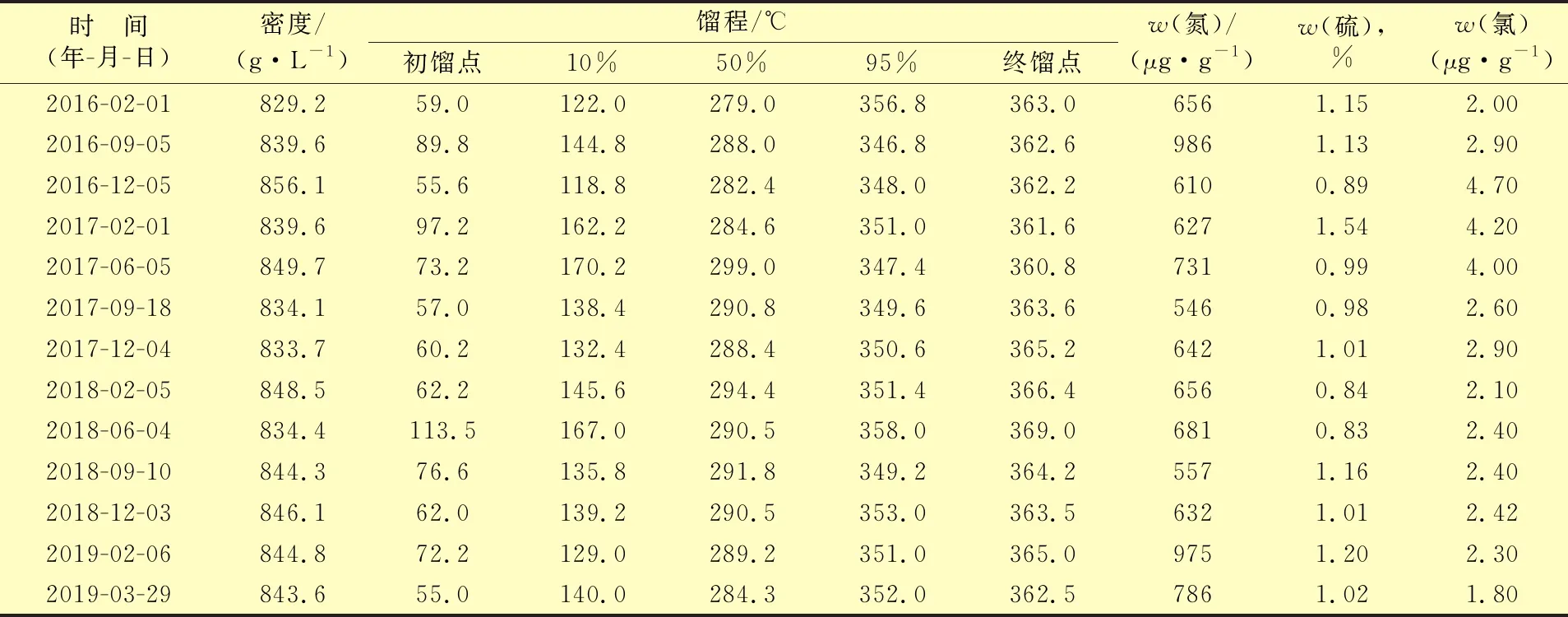

1 加氫精制裝置混合原料油性質(zhì)

1.0 Mt/a汽柴油加氫精制裝置以焦化汽油、焦化柴油和直餾柴油為原料,汽油、柴油比為1∶3。混合后原料油干點(diǎn)高,硫含量、氯離子含量相對(duì)較高。加氫混合原料油分析結(jié)果見表1。在一次加工過程中,高溫只能蒸餾出部分簡(jiǎn)單的硫化合物,未經(jīng)脫除的硫化物隨汽、柴油進(jìn)入下游加氫精制裝置。原油中無機(jī)氯在電脫鹽單元可以脫除,有機(jī)氯隨原油進(jìn)入常壓裝置。原油中的有機(jī)氯主要是原油開采過程中加入含氯油田化學(xué)助劑[1],如在含蠟或?yàn)r青質(zhì)原油的開采中為防止油井中的蠟、瀝青質(zhì)堵塞油井,使用三氯乙烷等氯代烷烴清蠟劑清洗油井。另外,處于第三階段采油期的油井會(huì)采取一系列的化學(xué)手段進(jìn)行地下壓裂、酸化、調(diào)剖、堵水來提高產(chǎn)量。此過程中常用到帶氯的化學(xué)藥劑有甲基氯硅烷堵水劑、鹽酸-氟化胺深度酸化劑等。這些有機(jī)氯化物在電脫鹽操作條件下很難水解,進(jìn)入常壓或焦化分餾塔操作條件下進(jìn)行熱分解,一部分進(jìn)入汽、柴油組分,一部分進(jìn)入焦炭塔生焦。加氫混合原料油中的氯離子含量與煉化系統(tǒng)內(nèi)同類裝置相比偏高。由表1可以看出,加氫原料油中硫和氯等帶有腐蝕性的非金屬離子物質(zhì)較高,超過裝置設(shè)防值(總硫質(zhì)量分?jǐn)?shù)0.8%,氯質(zhì)量分?jǐn)?shù)小于2 μg/g),給設(shè)備腐蝕與長周期運(yùn)行帶來嚴(yán)峻的考驗(yàn)。

2 加工過程中設(shè)備的腐蝕

加氫精制裝置反應(yīng)系統(tǒng)在295~400 ℃及5.0~7.0 MPa操作條件下運(yùn)行,物料中含有H2及H2S等介質(zhì),在高溫臨氫系統(tǒng)(如反應(yīng)爐、反應(yīng)器及反應(yīng)產(chǎn)物換熱器等)的不同部位上存在高溫H2+H2S的腐蝕、氫損傷、HCl與H2S協(xié)同腐蝕等腐蝕形態(tài)。在低于150 ℃部位的設(shè)備(如高壓分離器、反應(yīng)流出物冷凝系統(tǒng)和汽提塔等)存在氫損傷(主要為氫鼓泡及氫脆)、H2S+H2O造成的硫化物應(yīng)力腐蝕開裂、奧氏體不銹鋼冷換設(shè)備的氯化物應(yīng)力腐蝕開裂、冷換設(shè)備硫氫化銨及氯化銨的腐蝕等形態(tài)。

表1 加氫混合原料油分析

2.1 高溫H2+H2S的腐蝕

加氫反應(yīng)過程中產(chǎn)生的H2S,存在于反應(yīng)流出物中,經(jīng)高壓分離器分離,大部分進(jìn)入循環(huán)氫系統(tǒng)。裝置循環(huán)氫中H2S體積分?jǐn)?shù)為1.3%~2.1%。在加氫反應(yīng)器(R-2101)、反應(yīng)產(chǎn)物換熱器(E-2101A/B)及相應(yīng)的管線中存在高溫H2+H2S的腐蝕。

H2S體積分?jǐn)?shù)在1%以下時(shí),隨著H2S濃度的增加,腐蝕速率急劇增大,但在高溫低濃度時(shí)(體積分?jǐn)?shù)1%以下),腐蝕減緩。反應(yīng)見式(1)。

(1)

反應(yīng)過程溫度較高,H2S與反應(yīng)器器壁直接接觸,會(huì)在器壁產(chǎn)生腐蝕,生成FeS。在沒有其他因素影響的情況下,F(xiàn)eS附著在反應(yīng)器器壁上形成防護(hù)膜。反應(yīng)環(huán)境中有小分子的氫,氫原子不斷進(jìn)入FeS防護(hù)膜下,造成防護(hù)膜疏松,使H2S能夠進(jìn)一步擴(kuò)散滲透,腐蝕加劇。因此,H2和H2S共存會(huì)加快腐蝕速率。且隨著H2S濃度的增加,腐蝕速率急劇增大。硫化氫的存在,不利于氫原子再結(jié)合成氫分子,溶解在鋼材中的氫原子濃度增加,對(duì)氫腐蝕起到促進(jìn)作用。H2S腐蝕速率隨著時(shí)間的增長而逐漸下降,裝置開工15~20 d隨著FeS保護(hù)膜的形成,腐蝕速率會(huì)減小。有關(guān)資料顯示超過500 h的腐蝕數(shù)據(jù)比短時(shí)間的腐蝕數(shù)據(jù)小2~10倍[2]。

2.2 氫損傷

加氫精制反應(yīng)器采用熱壁式反應(yīng)器。該反應(yīng)器空間利用率高,可以避免由于內(nèi)部保溫層損壞導(dǎo)致的器壁超溫現(xiàn)象。熱壁式反應(yīng)器的使用是器壁直接暴露于氫環(huán)境中,雖然反應(yīng)器內(nèi)壁有低碳不銹鋼堆焊層,但氫仍能在高溫高壓條件下滲過堆焊層,造成器壁腐蝕。氫分子本身不能擴(kuò)散到金屬內(nèi)部,當(dāng)溫度高于230 ℃時(shí)[3],氫分解后會(huì)以原子形式擴(kuò)散至鋼的晶格內(nèi)部,與鋼中的碳化鐵反應(yīng)生成甲烷,反應(yīng)見式(2)。生成的甲烷有不斷向晶格外擴(kuò)散的趨勢(shì),但又難于擴(kuò)散出去。因此會(huì)在金屬內(nèi)部積累并產(chǎn)生應(yīng)力,使晶格結(jié)構(gòu)變形,鋼材出現(xiàn)網(wǎng)狀裂紋、鼓泡,強(qiáng)度和韌性下降,造成器壁永久性損傷。這種永久性損傷是非可逆腐蝕,且隨著溫度和壓力的升高會(huì)越來越嚴(yán)重。

(2)

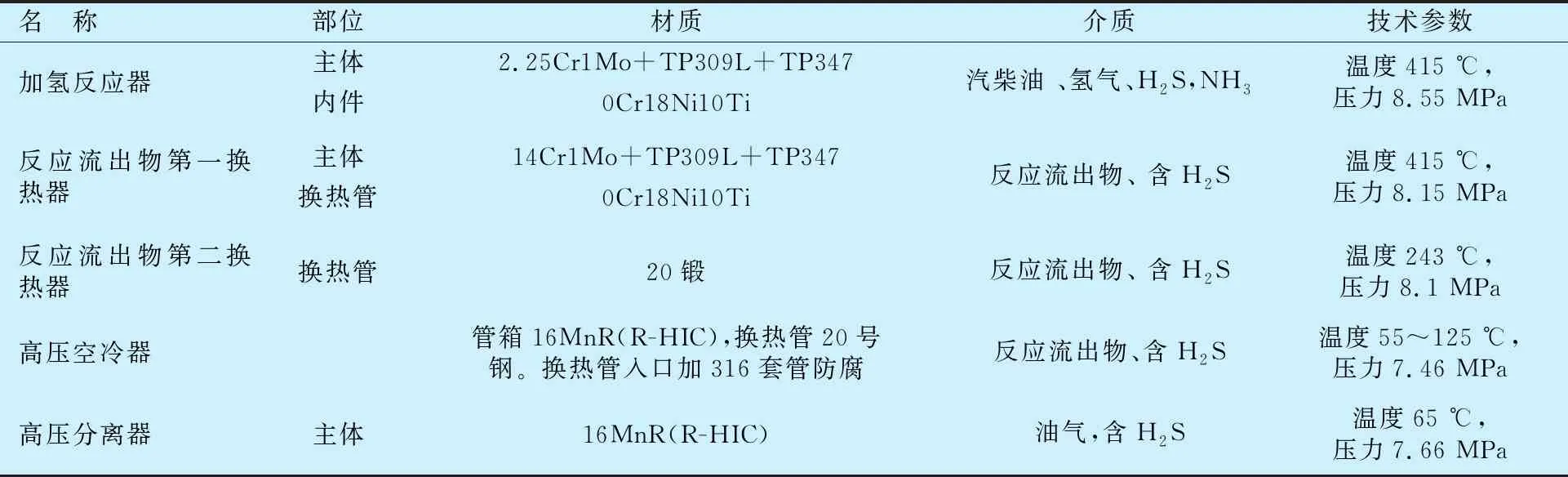

氫鼓泡和氫脆也是容易發(fā)生的腐蝕現(xiàn)象。這兩種氫損傷主要集中在低于150 ℃部位。如高壓分離器V-2102,反應(yīng)流出物冷卻系統(tǒng)(E-2101A/B,E-2102A/B,A2101A-D和E-2103)等部位。氫鼓泡是氫原子占有金屬的某些孔穴,結(jié)合成分子,氫分子不能擴(kuò)散,在孔穴內(nèi)積累造成內(nèi)壓,導(dǎo)致金屬表面鼓泡,甚至破裂。氫脆是氫原子進(jìn)入金屬內(nèi)部,使晶格產(chǎn)生變形,降低金屬韌性和延性。環(huán)境中有H2S存在容易發(fā)生氫脆。2.25Cr-0.5Mo以上的鉻鉬鋼一般不會(huì)內(nèi)部脫碳,但可出現(xiàn)表面脫碳。臨氫系統(tǒng)設(shè)備材質(zhì)、腐蝕介質(zhì)和運(yùn)行參數(shù)見表2。

由表2可以看出,在加氫反應(yīng)器和反應(yīng)流出物第一換熱器均很少產(chǎn)生內(nèi)部脫碳,從操作溫度來看產(chǎn)生內(nèi)部脫碳的機(jī)率也較小。反應(yīng)流出物第二換熱器(E2102A/B)、高壓空冷器和高壓分離器就有產(chǎn)生氫鼓泡的可能性。一般情況下,內(nèi)部脫碳(氫腐蝕)不是突然發(fā)生的,要經(jīng)過一段孕育期,即處在形成甲烷氣泡生長速度緩慢期,如果沒有氣泡串通,力學(xué)性能就不會(huì)發(fā)生明顯改變。一般氣泡串通會(huì)產(chǎn)生晶間裂紋,這些裂紋串通就會(huì)形成斷裂通道。

表2 臨氫系統(tǒng)設(shè)備材質(zhì)

2.3 連多硫酸應(yīng)力腐蝕開裂

正常生產(chǎn)過程中,油品中存在H2S,直接與金屬鐵發(fā)生反應(yīng),生成FeS,反應(yīng)見式(3)和式(4)。生成的FeS 會(huì)在金屬表面形成一層致密的保護(hù)膜,阻止H2S進(jìn)一步腐蝕設(shè)備。

花了兩個(gè)多小時(shí),紫云把窗擦洗干凈,桌子、床上都重新整理了,亂放的雜物裝進(jìn)紙箱里,然后再把地拖洗一遍,屋子亮堂多了。看見紫云累得滿身是汗,蔣浩德有些心疼。

(3)

(4)

停工時(shí),一旦空氣進(jìn)入設(shè)備管道,空氣中含有的水分和氧氣與設(shè)備及管道表面原有的FeS 保護(hù)膜發(fā)生反應(yīng),生成連多硫酸,反應(yīng)見式(5)至式(10)。

(5)

(6)

(7)

(8)

(9)

(10)

連多硫酸的生成,形成了腐蝕環(huán)境,隨著濃度增加,溶液pH值下降,腐蝕加重。金屬表面出現(xiàn)點(diǎn)蝕,隨著腐蝕加重,最終導(dǎo)致不銹鋼應(yīng)力腐蝕開裂。

2.4 氯腐蝕

2.4.1 氯化物應(yīng)力腐蝕開裂

反應(yīng)過程有機(jī)氯化物會(huì)轉(zhuǎn)化生成氯化氫,在反應(yīng)流出物低溫冷凝部位會(huì)出現(xiàn)氯化氫的冷凝液,停工時(shí)會(huì)擴(kuò)散到其他部位,造成奧氏體不銹鋼(尤其是換熱器管束)氯化物應(yīng)力腐蝕開裂。在帶有活性的陰離子(Cl-)的油氣介質(zhì)通過時(shí),Cl-首先被吸附在金屬表面某點(diǎn)上,對(duì)保護(hù)膜產(chǎn)生破壞作用。在被破壞的局部形成陽極電偶,未被破壞的部分形成陰極,從而形成鈍化—活化腐蝕電池。由于陽極比陰極面積小得多,陽極電流密度很大,很快就腐蝕成小孔。與此同時(shí),氯離子隨著腐蝕電流的流動(dòng)向小孔遷移,使小孔形成金屬氯化物(FeCl2)的高濃度溶液。這種溶液可使小孔表面繼續(xù)保持著活化狀態(tài),隨著小孔腐蝕深度不斷增加,最終造成設(shè)備腐蝕泄漏。在制造、安裝及工藝介質(zhì)的作用下,工藝管線和設(shè)備會(huì)存在一定的殘余應(yīng)力。金屬在應(yīng)力和腐蝕介質(zhì)的共同作用下,原電池的陽極被腐蝕溶解成溝形裂紋,當(dāng)裂紋向深處發(fā)展時(shí),應(yīng)力就集中到裂紋的尖端,使附近區(qū)域發(fā)生塑性變形,從而又加速了陽極的溶解,隨后裂紋就會(huì)以尖刀形式不斷向前延伸,最終導(dǎo)致管線破裂[4]。

2.4.2 氯化銨腐蝕

反應(yīng)流出物中含一定量的H2S,NH3和HCl等腐蝕介質(zhì)。2016年大修對(duì)反應(yīng)器熱偶處結(jié)晶物進(jìn)行采樣分析,確定其為氯化銨鹽。反應(yīng)流出物換熱器管程出口溫度150 ℃,低于NH4Cl的結(jié)晶溫度(約140~160 ℃,結(jié)晶溫度隨著系統(tǒng)壓力的升高而升高)。在含有H2S,NH3和HCl腐蝕介質(zhì)的高壓設(shè)備中,很容易形成腐蝕沉積物,銨鹽形成反應(yīng)式見(11)和(12)。系統(tǒng)內(nèi)H2S濃度越高,其腐蝕性就越強(qiáng)。NH4HS和NH4Cl的沉淀物可使換熱器管束堵塞,使臨氫系統(tǒng)壓力降快速上升,會(huì)引起嚴(yán)重垢下腐蝕。

(11)

(12)

由于該系統(tǒng)溫度相對(duì)較低,有液態(tài)水存在,NH4HS和NH4Cl會(huì)水解,會(huì)形成H2S-NH3-HCl-H2O類型的腐蝕環(huán)境。H2S和HCl相互促進(jìn)加速腐蝕,H2S的存在會(huì)加快整個(gè)腐蝕反應(yīng)過程的進(jìn)行。由于管束內(nèi)流體的腐蝕性較強(qiáng)(表現(xiàn)為H2S,NH3,HCl含量較高),這種強(qiáng)腐蝕性流體與管束內(nèi)表面發(fā)生相對(duì)運(yùn)動(dòng)時(shí),在出現(xiàn)渦流或流體急劇改變方向的部位(如鎖緊環(huán)換熱器的U型管束拐彎處),流體對(duì)金屬表面生成的腐蝕產(chǎn)物產(chǎn)生沖刷破壞作用,又在新裸露的金屬表面繼續(xù)發(fā)生電化學(xué)反應(yīng),從而加速管束內(nèi)部腐蝕,其特點(diǎn)是金屬以腐蝕產(chǎn)物的形式從金屬表面脫落而減薄[5]。

3 結(jié)論及建議

加氫混合原料中硫、氯含量高,在H2存在的條件下,反應(yīng)會(huì)生成硫化氫、氯化氫,產(chǎn)生高溫H2+H2S腐蝕、氫損傷、連多硫酸腐蝕和氯腐蝕等。

3.1 控制原料中的雜質(zhì)含量

開采過程中使用環(huán)境友好的油田開采助劑,減少含氯助劑的使用,為下游煉油廠加工提供有利的保障;煉油廠通過優(yōu)化電脫鹽操作參數(shù),篩選優(yōu)質(zhì)的破乳劑,將脫后鹽質(zhì)量濃度嚴(yán)格控制在5 mg/L以下;控制好常壓塔、焦化分餾塔的操作,焦化汽、柴油餾程不能過高,以減少其中的硫、氯含量;控制好塔頂分液罐界位,減少直餾汽油、焦化汽油出裝置水含量;加強(qiáng)焦化汽、柴油罐區(qū)的脫水,確保進(jìn)裝置混合原料油中水的質(zhì)量分?jǐn)?shù)低于300 μg/g;加強(qiáng)監(jiān)控連續(xù)重整氫氣補(bǔ)充氫脫氯罐的脫除效果,降低外送氫氣中的氯含量。

3.2 加強(qiáng)裝置操作控制

將高低分液位調(diào)整至60%以上,延長油品罐內(nèi)停留時(shí)間;嚴(yán)格控制低分油的水界位在20%~40%,避免低分油帶水對(duì)反應(yīng)流出物第二換熱器(E-2102)殼程造成腐蝕。投用低壓分離器出口的聚結(jié)器,確保低分油中水的質(zhì)量分?jǐn)?shù)低于250 μg/g。在E2102管程進(jìn)出口除鹽水中注入緩蝕劑BD-SR1275,能減緩銨鹽在E2102管束內(nèi)的腐蝕,延長設(shè)備運(yùn)行周期。控制好循環(huán)氫脫硫操作,將循環(huán)氫中H2S質(zhì)量分?jǐn)?shù)控制在0.5%~0.8%,既能保證加氫催化劑的良好運(yùn)行,又能減緩硫化氫對(duì)設(shè)備的腐蝕。

3.3 設(shè)備改造

對(duì)低分油罐進(jìn)行改造,適當(dāng)提高低分油抽出口位置,以減少低分油帶水。