一種用于慣性系統的剛撓背板設計方法

馬一通,閆文民,翟慶輝,楊 洋

(1.超精密航天控制儀器技術實驗室, 北京 100039;2.北京航天控制儀器研究所, 北京 100039)

0 引言

慣性系統背板用來連接各功能電路,其主要用途是在各子電路板之間起到一個橋梁的作用。背板具有通信速率高、電路密度大、信號線拓撲結構復雜等鮮明特點,在高精度慣性系統的背板設計中需要考慮信號諸多、電源完整性等問題,如時序延時、信號串擾、傳輸線效應、噪聲干擾、電源分配等。

傳統的慣性系統電路箱背板采用的是PCB板,背板通過連接器與各主功能板進行連接。背板上的布線包括供電電源線、高速傳輸線、低速控制線、功率線以及電源平面。隨著信號速率的提高以及電路規模的增大,傳統背板給信號質量的提升帶來了挑戰。傳輸速率的提高、傳統電路箱信號的完整性問題逐漸突出,成為制約信號質量的關鍵因素。為改善信號完整性問題,背板需要進行優化設計。

結合線纜背板的優勢與剛撓背板的好處,將電路背板與模塊子板的連接部分做成PCB板,而需要三維信號傳輸的部分則通過FPC柔性線來實現連接。FPC的柔軟性要比線纜好,且FPC的布線密度要比線纜大。對于有阻抗和屏蔽要求的特殊信號,則采用專用高速線纜。這三種方式結合的背板設計保證了信號傳輸質量,同時實現了信號的長距離傳輸,帶來了安裝方便,同時保證了物理連接的可靠性。

本文基于慣性系統設計了有限空間內不同功能電路的電氣連接方案,完成了慣性系統中機電一體化的合理布局布線,解決了電場、磁場和溫度場等綜合因素對精度電路的干擾問題。高效的設計方法和合理的仿真分析為慣性系統的電氣系統設計提供了便利,實現了慣性系統的功能緊湊性和性能的可靠性。

1 慣性系統電氣背板的方案設計

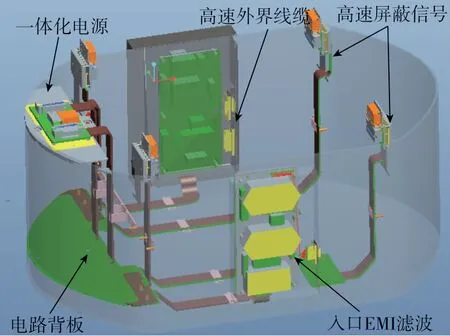

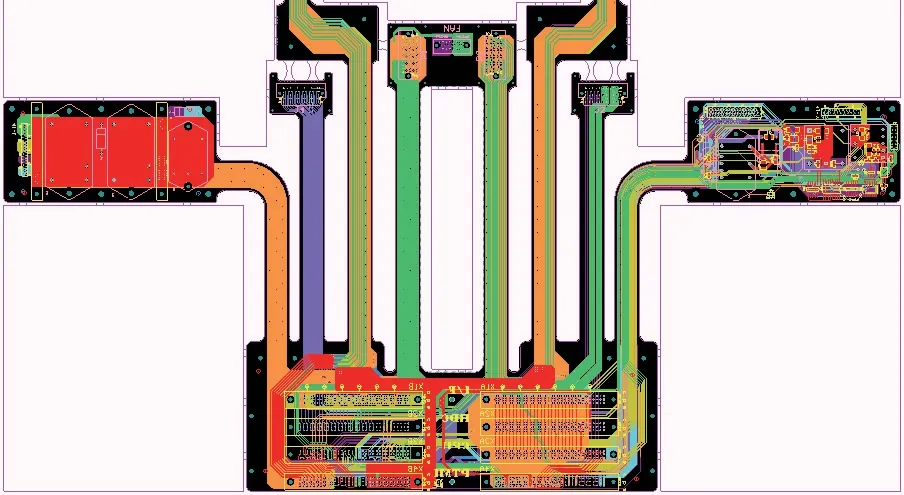

在本文設計中,采用PCB板、FPC線和高速線纜的混合形式。在設計電氣背板時,不僅需要考慮背板的安裝方便,更重要的是要考慮傳輸通道的性能。電氣背板的結構如圖1所示,整體結構包括電源入口EMI濾波、一體化電源、功能電路背板、FPC線纜、高速屏蔽信號、敏感器和執行器剛撓連接、高速外界線纜。

采用的新電氣背板方法考慮了物理特性的力、熱、電、磁等方面因素,很好地解決了空間布局復雜的慣性系統電路連接問題,有效地提高了電路的抗干擾能力。

圖1 背板電路的結構示意圖Fig.1 Structure diagram of rigid-flex backplane circuit

2 剛撓背板的具體設計

2.1 模塊電路的合理劃分

電氣系統的設計應該將模塊電路的功能進行分區及布局。分區的目的是把有干擾的功能區、電源層、接地層與其他敏感區和無干擾的或靜態區域分開,功能區的布局要根據實現功能區的需要、頻率接近度、電平接近度、功率分布等幾方面來確定。

剛撓電路所連接的部分包括:加速度計電路、軸角轉換電路、慣性計算機電路、自監測電路、電源濾波電路、一體化電源接口、慣性儀表輸入輸出接口、力矩電機接口。剛撓電路的數字化智能設計實現了功能電路的三維布局,保證了慣性系統機電一體化后電路系統的緊湊性。

2.2 電源濾波和集中分配

總電源進行的針對性電磁濾波針對的是電路中的所有一次電源和二次電源,這些電源都設計了電源濾波電路。每個器件都設計有濾波電容,電容盡可能接近芯片的電源端,減小了環路面積。

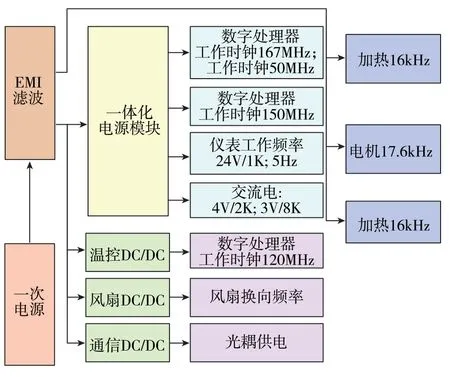

一次電源入口端:濾波器與DC/DC的配套使用是為滿足電磁兼容GJB151A-97的CE102的要求。根據電源負載種類的不同,將濾波器分組使用。彈上電源用的HFD28-461F-B型濾波器在500kHz頻段上的噪聲抑制≥50dB,地面電源用的HFH-461F-B型濾波器在100kHz頻段上的噪聲抑制≥40dB。一次電源入口后的電源系統布局如圖2所示。

圖2 系統電源布局Fig.2 Layout of system power

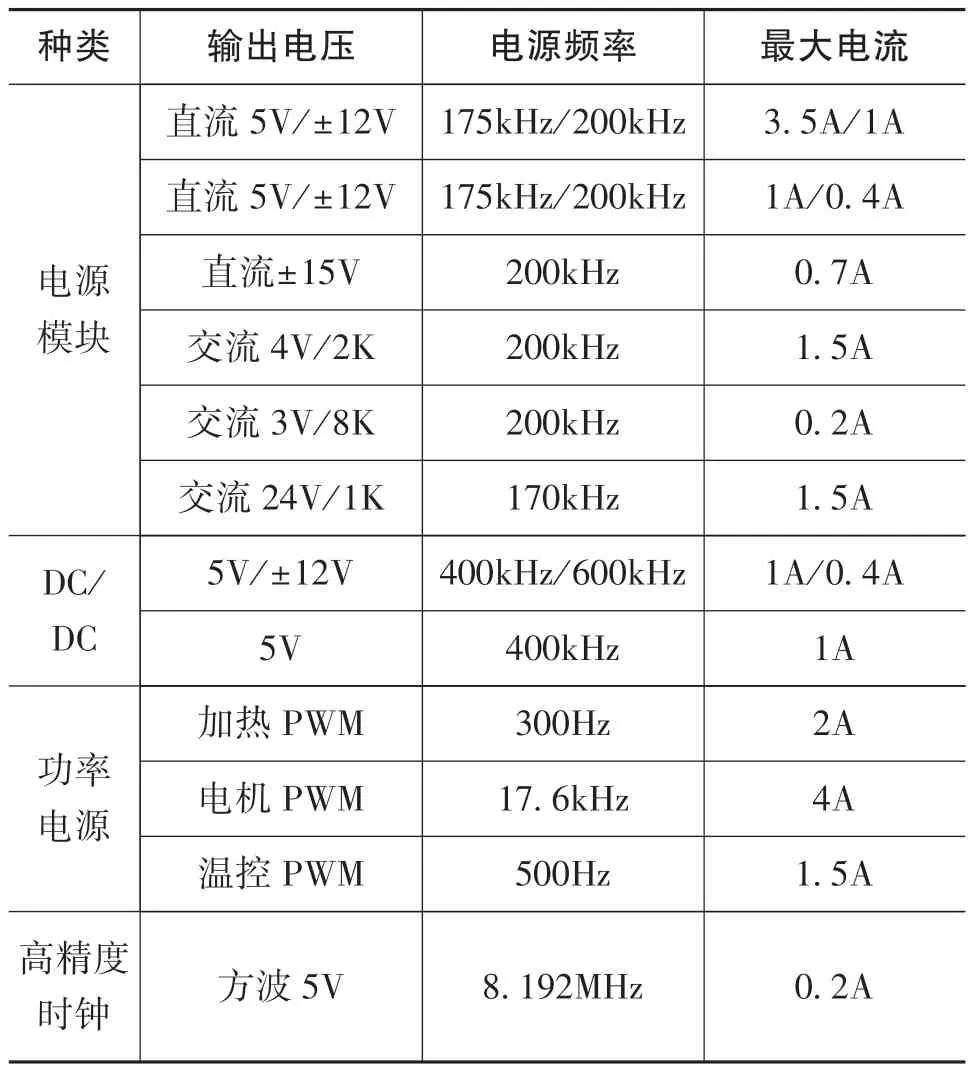

為使輸入電源噪聲能夠減小,在二次電源輸入端放置π型濾波器,π型濾波器應靠近接插件的位置,同時濾波電路應盡量靠近電源。在本文的設計中,所采用的3組8種電源的輸入端就使用了π型濾波器濾波以減小電源的擾動,在電源輸入端和功率輸出端設計了共模和差模濾波器。電源電流頻率特性如表1所示,在芯片電源引腳附近設置去耦電容,降低了電源干擾對電路的影響。

表1 慣性系統二次電源特性表Table 1 Characteristics of secondary power supply

傳統的慣性系統電源電路均為板級設計,布置在電路箱內,對電路箱的熱學環境和電磁環境會帶來不利影響。集中化分配二次電源可以改善系統的熱環境和電磁環境,同時提高電源的數字化、智能化、一體化水平。

分系統的二次電源進行集中分配,該產品為獨立數控并具備自監測功能的電源系統,為儀表和電路提供所需的電機電源和交直流電源,同時完成一次電源與二次電源及二次電源各路之間的隔離任務。二次電源系統包括3組共8路直流電源、1路可控的交流方波馬達電源、2路交流正弦激磁電源、電源控制電路和電源監測電路。數字化一體電源采用模塊式獨立單件設計,減小了電路箱內的發熱功率和電磁干擾,同時提高了自身的散熱性能,改善了系統的熱設計和電磁兼容性。

數字化智能電源模塊實現了受控電源的數字控制、電源功能的自監測、故障的自診斷,系統可實時監測各電源狀態并根據慣性系統功能要求控制各種電源的工作狀態。

2.3 功能電路的電氣連接

功能電路的電氣連接主要包括6組相互隔離的參考地、多個測溫點的二級溫控系統、石英表輸出系統、軸角度采集系統、穩定調平回路系統等功能電路的230多根不同網絡信號的電氣連接網絡。軟件自動檢驗對照接線表的檢查,提高了走線的正確性。電氣背板的剛撓混合設計取消了背板到接插件的焊接過程,省去了檢驗對照接線表的檢查,避免了不同地線分組的信號相互交叉。

印制板設計合理劃分不同電源的電地層,防止相互感應產生干擾;信號走線布局合理,防止不同電位信號相互干擾;電氣背板的剛撓設計為不同參考地的信號分區走線提供了可能。本設計的參考地包括:數字參考地、回路參考地、加速度計參考地、功率參考地、地面參考地和通信參考地。信號參考地的疊層按顏色區分,如圖3所示。

在電氣背板中,不僅有各種低壓直流電,還有正弦交流電和三相方波交流電。因此,電源平面的設計更為復雜。在這種情況下,為了降低電源對高速信號的影響,需要在水平方向上將背板分成若干個獨立的區域,即高速信號區域和功率電流區域,這些區域之間采用完全隔離的方法。采用水平方向上的隔離,可以有效降低電源平面對信號產生的噪聲。

圖3 剛撓背板電氣連接圖Fig.3 Electric connection diagram of rigid-flex backplane

背板信號種類數量較多,在有限面積的印制線內完成走線,信號完整性應得到重視。影響SI的主要因素有:1)信號阻抗匹配:發送端串聯匹配和接收端并聯匹配;2)通信信號回路:高速串口、1553B總線盡量減少高速信號走線回路;3)串擾:高速信號之間平行走線長度的間距應遵循3W原則。

3 剛撓背板的優化設計

為了確保該電氣背板的性能,主要從背板覆銅板和銅箔材料的選材、連接方式的選擇、通信方式、電磁優化設計等幾個方面來提升性能。

3.1 電氣背板的設計要求

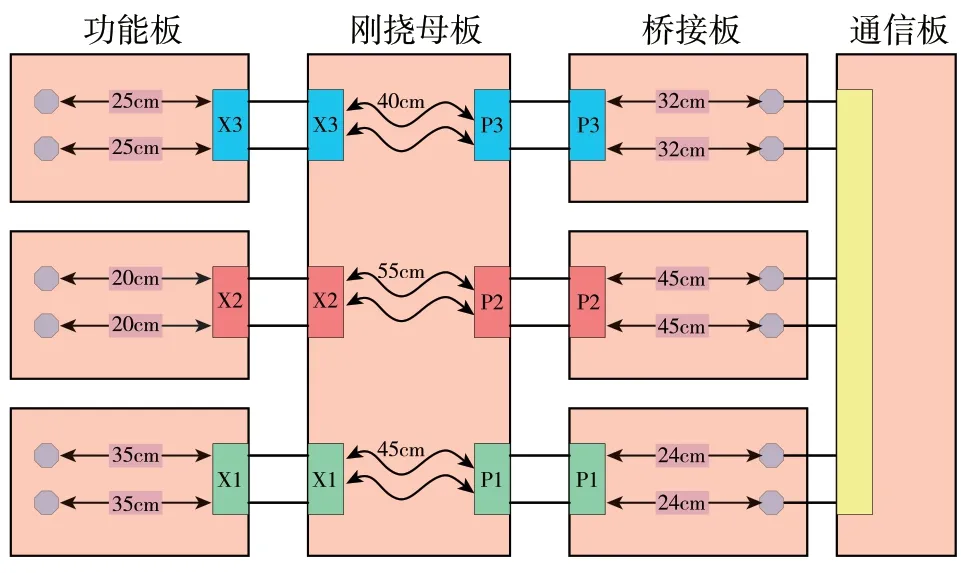

背板覆銅板的選取:在電路板中,影響信號傳輸損耗的主要因素有導體損耗和介質損耗。為減少傳輸損耗,功能電路間的信號連接選擇較短的信號,采用FR4板材。對于信號交換背板上的高速傳輸線,種類比較多且長度比較長,為了降低傳輸通道的衰減,采用Nelco板材。背板與子板的連接關系如圖4所示。

圖4 背板與子板連接關系圖Fig.4 Connection diagram of backplane and daughter-board

背板銅箔材料的選取:銅箔對高速信號容易產生較大的損耗,主要是由銅箔的粗糙度和信號趨膚效應引起的。由于趨膚效應的影響,傳輸線的阻性損耗會增大,從而影響數字通信系統的性能。由此,信號幅度的降低會影響信號的噪聲容限,邊沿變化率的減慢會影響信號的時序容限。在直流或者低頻電路中,系統只有直流損耗。但隨著頻率的增加,在高頻電流經過導線時,大部分電流將會集中到趨膚深度的環面導體中。趨膚效應使得傳輸線的有效電流面積減小,且使得傳輸線的等效電阻增加。

3.2 背板的通信總線設計

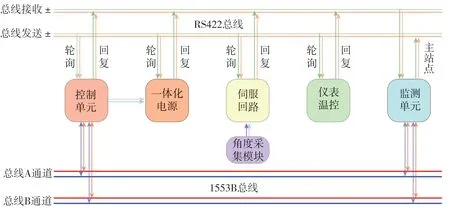

對于數字總線,并行方式邏輯時序簡單、數據吞吐量大,但信號線數量多,在距離較近處理器之間交互數據采用并行方式;而對于需要長距離傳輸的信號,則采用串行方式。背板數據交換采用串行和并行總線相結合的方式,背板總線拓撲結構如圖5所示。這種方式可以適應彈上任務與數據傳輸需求,兼具功能電路的監測功能,該方式的特點在于高效率的傳輸協議、適中的傳輸速度、較小的電路規模,優點則是電氣系統數據結構清晰、擴充性好、便于故障檢測和功能維修。

圖5 背板總線拓撲結構圖Fig.5 Topology structure of backplane bus

高速1553B線纜部分采用的是單線形式,每根線都有獨自的屏蔽層,這樣的設計方式可以很好地減少信號線在傳輸過程中受到的干擾。采用單端線的方式還可以很好地減少來自信號線之間的串擾,從而確保信號能量用于傳輸有效信號。

慣性系統狀態監測信號采用的是差分RS422信號線進行傳輸,緊耦合和差分特性使信號能有效抑制外界噪聲干擾。差分信號可以使得信號在返回路徑中不受傳輸線特性阻抗的影響,從而抵抗信號的反射和突變。

背板總線設計特點如下:1)背板總線的最大傳輸速率不低于1Mbps;2)可支持多個遠程終端,支持一主多從分布式監測采集目標;3)既可作為內部總線,也可用于外部通信總線接口;4)監測模塊可同時監控多模塊,對模擬量、狀態量、控制量等信號實時上傳,對回路控制律、精度補償量、標定參數等數據下發。

3.3 高速傳輸線的阻抗設計

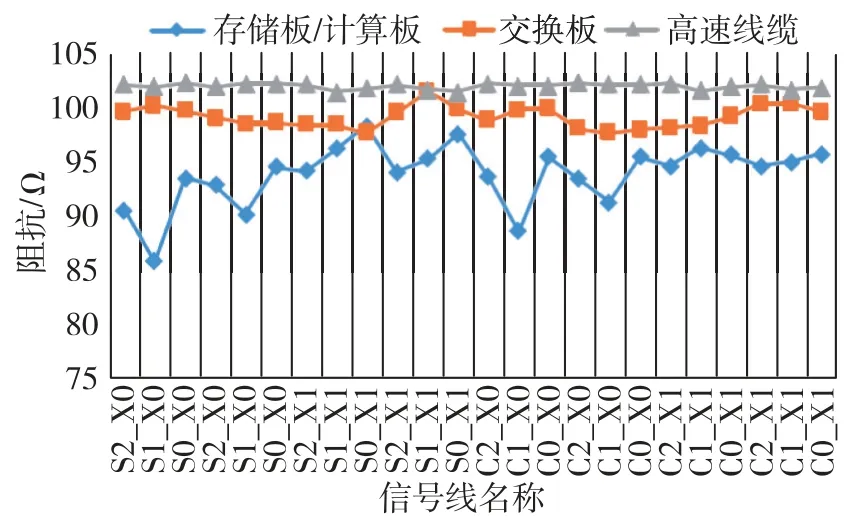

背板傳輸線的阻抗區別于電阻、電容和電感的特性,特性阻抗是傳輸線的一項重要指標,根據發送端和接收端的收發特性來評估電氣背板傳輸線的阻抗。當信號傳輸線源端和負載端的阻抗不匹配時,信號會進行反射從而產生振鈴,信號的反射引起的信號疊加會造成電壓過沖。為了檢查背板傳輸線的阻抗滿足情況,需要利用時域反射儀對PCB板、FPC傳輸線、連接器以及線纜的阻抗進行測量。

混合背板中,阻抗設計環節包括PCB板及過孔、FPC傳輸線、電連接器和線纜等。在設計中需要對傳輸通道的阻抗變化進行評估,降低阻抗的變化量,并避免傳輸路徑上產生較大的阻抗突變,使傳輸路徑的阻抗做到相對一致。不同電路板之間的阻抗測試結果如圖6所示。

控制阻抗首先可以在設計和生產PCB時進行,常用50Ω來控制。對傳輸速率較高的高速串并信號,其阻抗允許偏差應控制在10%以內;而對于傳輸速率較低的單端線,其偏差可以稍大一些。板級設計優化后,還可以采用的手段是添加分立元件,使輸入或輸出阻抗與信號匹配,以此消除一次或二次反射。常見的阻抗匹配有:戴維南匹配、串聯匹配、并聯匹配和交流匹配。

圖6 阻抗測試結果Fig.6 Test result of impedances

3.4 背板的電磁兼容優化

背板電路的設計應根據慣性系統的EMI性質和低頻特性來考慮電子設備的EMC設計。設計中盡量抑制干擾源的電磁輻射,切斷電磁干擾的耦合通道,提高敏感設備的抗干擾能力。針對不同對象,采用接地、濾波、屏蔽、隔離等方法實現電磁防護。實際設計中,對于噪聲耦合采用遠端單點接地;在電源線、控制線、信號線的端口,采用低通濾波來抑制差模、共模干擾;對于電路箱體不連續導電的縫隙、孔隙等帶來的電磁泄露,應該采用導電材料進行密封屏蔽設計。

4 背板信號的傳輸串擾分析

串擾的大小與傳輸線之間的距離有關,距離越近,受到的干擾越大。串擾的評估手段有頻域和時域兩種,頻域串擾評估手段分為S參數、插入損耗偏差、串擾功率和、回波損耗等,而時域中的串擾評估辦法主要包括阻抗評估、眼圖、串擾噪聲、誤碼率等。本文主要以S參數和眼圖來分析高速信號背板設計的合理性。

4.1 背板頻域的S參數仿真

S參數表征傳輸通道的頻域特性,反映了被測信號在每個頻點上的傳輸、反射和串擾的情況,S參數值的大小跟傳輸介質的損耗、銅箔的損耗以及阻抗的一致性有關系。S參數是從能量角度來分析傳輸損耗和回波損耗的,傳輸損耗指信號從起始端經過傳輸路徑傳入到目標端的能量損耗,而回波損耗指信號在傳輸路徑上被反射回的能量損耗。信號的傳輸路徑包括不同的功能子板、剛撓背板、屏蔽連接線纜、接插件等,因此整個鏈路的S參數需要以各段S參數為參考。

以監測總線的溫度通信接口為例,信號走線的鏈路通道如圖7所示。全部鏈路通道包括:溫度信號起始端(TX)—走線(溫度采集板)—接插件(溫度采集板)—走線(背板)—FPC走線—走線(背板)—接插件(背板)—走線(監測板)—溫度信號終止端(RX)。

圖7 信號走線的鏈路通道Fig.7 Link channel of signal wiring

根據實際的PCB設計文件,結合立體信號走線路徑,分別針對每個通道環節,利用仿真工具SIwave進行S參數的提取。最終將參數導入仿真工具HFSS中,建立三維走線模型,進一步對三維結構進行掃頻分析,得到整個鏈路的S模型。HFSS能對任意三維立體走線進行頻域分析,并針對背板功能板、過孔、接插件等薄弱環節進行優化。

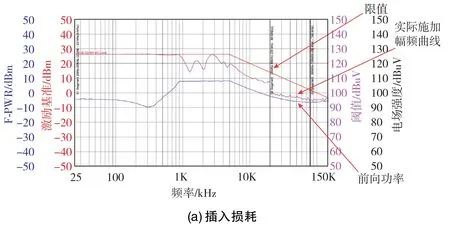

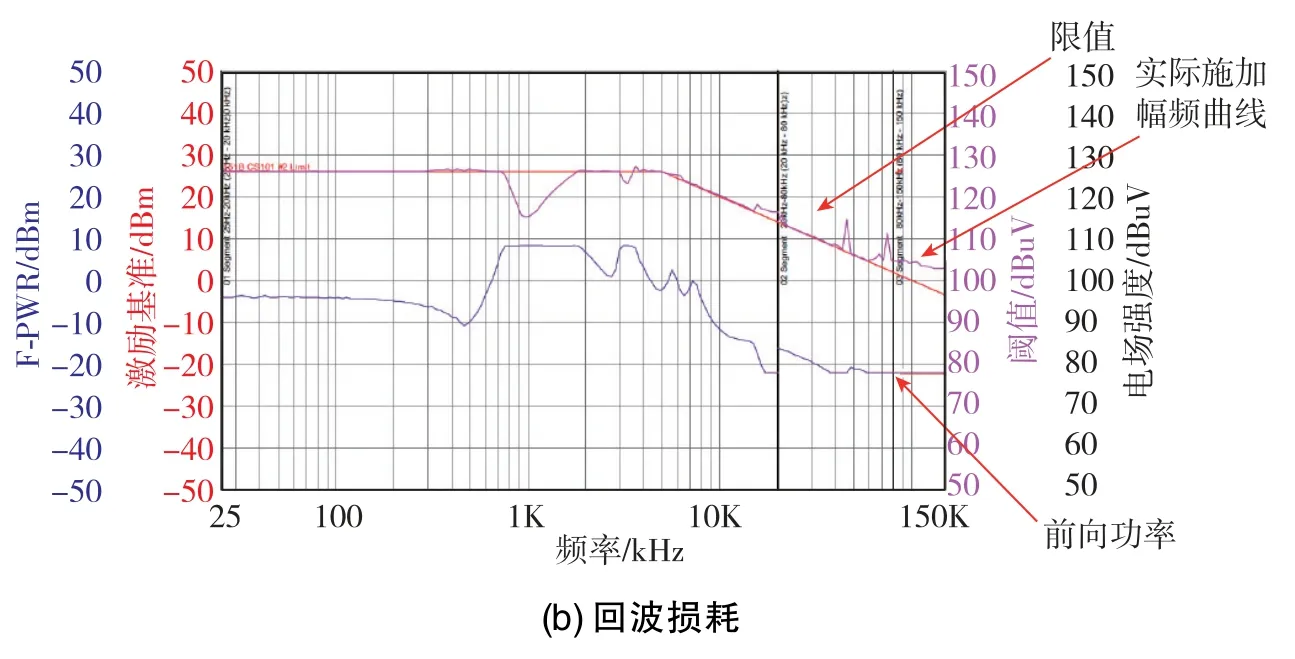

圖8為監測總線在100kHz頻點的插入損耗與回波損耗結果。從測試結果來看,在100kHz頻點上,傳輸通道的最大損耗為-9dB,而最小的損耗為-2dB。

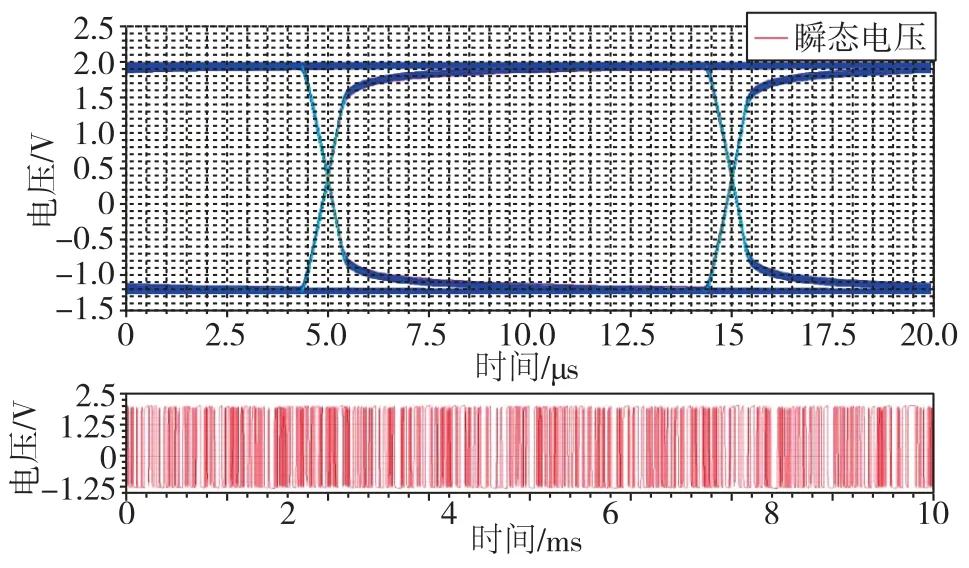

4.2 背板時域的眼圖分析

眼圖是通過將連續采樣的數據段進行重疊覆蓋形成的,它以圖形的形式反映數字信號的整體特征。眼圖分析的常用參數有:眼高、眼寬、眼交叉比和平均功率等。眼圖直觀地反映了信號的串擾、高頻損耗、開關噪聲、信號反射等,因而成為觀測高速數字信號通信鏈路信號質量的有效辦法。

為了對高速串行信號進行眼圖分析,需要利用高帶寬示波器進行信號測量,再將測量得到的信號波形疊加成眼圖。泰克示波器DPO7104C上帶有眼圖及抖動分析軟件DPO,利用該軟件可以得到信號的眼圖、抖動及抖動分離結果、浴盆曲線等。對于時鐘信號通道的信號分析,利用示波器測試時鐘起始點到終點的眼圖對比,直接就可以反映出時鐘信號的傳輸質量。但是,對于無源通道的眼圖分析,應從通道起點接入信號源,示波器接到信號通道的終點,這樣被測信號將按時間疊加成眼圖,如圖9所示。

圖8 通信鏈路的測試結果Fig.8 Test result of signal link

圖9 眼圖的測量結果Fig.9 Measurement results of eye diagram

對于信號眼圖的優化,主要包括以下幾個方面:走線長度和寬度、信號有效屏蔽、板材的介電常數、信號的均衡處理、信號間的串擾影響。

5 背板的測試與驗證

本文根據慣性系統的電氣系統構架,并結合多種背板優化措施,設計了基于高速信號傳輸的背板電子系統,設計考慮到了通信鏈路阻抗的連續、信號完整性的回流路徑、高速信號的串擾和輻射抑制等問題。

相對于傳統慣性系統裝配的明線焊接過程,本文設計的背板電子系統的裝配時間節約了80%,省略了電裝焊接和現場檢驗的過程。調試階段具備自動化測試能力,提高了調試效率,保證了測試質量,降低了誤操作概率。

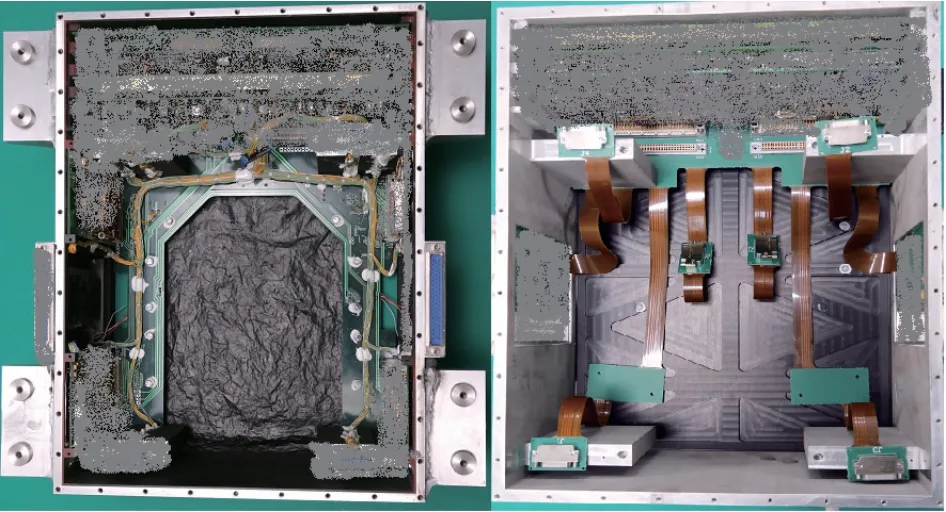

剛撓電氣背板的疊層為12層,其中第2層、第5層、第8層、第11層為完整的地層,鋪銅厚度均為1oz。優化前后的電路箱對比如圖10所示。

圖10 背板改進前后對比圖Fig.10 Comparison of backplane before and after improvement

電氣背板連接所有各功能單板、慣性器件及執行機構,信號類型復雜、種類繁多,電磁兼容性能較差。本文針對以上問題,研究了背板的電磁兼容性、信號完整性和電源完整性,新設計的剛撓電氣背板使得電路規模合理化、緊湊化。通過實踐表明,該設計方法提升了電路規模的集成度,縮小了整個產品的體積,為后續新型號的新慣性產品設計提供了參考。

6 結論

本文提出了一種慣性系統電氣背板的設計方法,分別從模塊化分、電源分配、電氣連接、阻抗設計、電磁優化以及串擾優化等方面對背板進行設計。總線板的設計需要重點考慮:信號組成和總線驅動方式、高速信號傳輸的質量、電磁輻射及共模抑制、電源的分配以減小地平面的噪聲、規劃信號互連以解決信號完整性問題。

慣性系統電氣剛撓背板的設計完成了對背板的功能、性能、可靠性、穩定性等性能的測試和驗證;自動化的電路網表檢驗省去了印制板間的明線焊接過程,提高了走線的正確性。在剛撓背板的生產調試階段,主要技術指標為:各個電源輸出、頻率穩定性、背板的數據通道導通、背板數據交換的性能。經實踐驗證,本文提出的設計方法實現了電路板的自動化測試,提高了測試質量和測試效率。