面向核心機單元體獨立交付的總體結構設計

潘 輝,馬 健,林 磊,宋德福,朱 成,王丹丹

(中國航發(fā)四川燃氣渦輪研究院,成都 610500)

1 引言

國內外先進軍、民用航空發(fā)動機普遍采用了單元體[1]設計,以提高發(fā)動機的維修性,縮短維修保障時間,降低全壽命周期費用,提高飛機的作戰(zhàn)效能和出勤率[2-4]。核心機單元體主要由壓氣機、燃燒室、高壓渦輪和中央傳動等部組件組成,是航空發(fā)動機最核心部件的集成體,在發(fā)動機中處于高溫、高壓、高轉速的最惡劣工作環(huán)境,為發(fā)動機強度和使用可靠性方面最為關鍵的單元體。無論是新機研制還是發(fā)動機使用維護過程中,發(fā)生的許多問題都和核心機單元體密切相關[5]。因此,核心機單元體設計并努力實現其獨立交付是航空發(fā)動機設計和發(fā)展的必然趨勢[6]。

核心機單元體設計要求同一單元體在性能與裝配上規(guī)格化,同一編號的單元體能互換,且更換后不影響發(fā)動機完整性、轉子平衡和發(fā)動機性能,且不需在臺架上進行試車調整[1,7]。本文基于某航空發(fā)動機核心機單元體的總體結構設計實踐,總結了滿足核心機單元體獨立交付要求的相關結構設計內容,主要包括機匣同軸度、轉子動平衡、接口控制、包裝運輸和驗收交付,并在此基礎上提出了相關的總體結構設計原則,以期能為相關設計工作提供參考。

2 總體結構設計

2.1 機匣同軸度

機匣同軸度(即發(fā)動機支點同軸度)直接影響發(fā)動機轉子同軸度的保持。保證機匣同軸度主要有以下4 方面的措施:①簡化尺寸鏈,減少公差累積;②提高機匣剛性和設計精度;③對機匣進行組合加工;④通過選配機匣、增加偏心襯套或不等厚墊片等實現公差調整[8]。其中,組合加工將使機匣失去互換性,選配機匣需要有較多臺份機匣供選擇,增加偏心襯套或不等厚墊片不利于傳裝工藝優(yōu)化和單元體接口控制。因此,可獨立交付核心機單元體的機匣同軸度設計,最好采用簡化尺寸鏈、提高機匣剛性和設計精度措施,以控制公差累積和機匣變形對支點同軸度的影響。

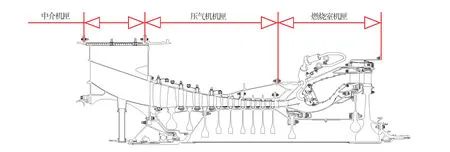

圖1 所示核心機單元體機匣由中介機匣、壓氣機機匣和燃燒室機匣三段構成。在整機支點同軸度設計時,采用極限偏差法確定核心機單元體機匣同軸度的設計指標,核心機單元體設計時再將指標進一步分解至中介機匣、壓氣機機匣和燃燒室機匣上,最后各部件通過簡化尺寸鏈、公差再分配、機匣剛度設計、連接定心設計、形位公差設計等措施保證設計指標的實現。其中,三段機匣間的連接采用精密銷釘或螺栓+止口圓柱面的定心方式,精密銷釘或螺栓占截面連接件總數的1/3,止口圓柱面長度不低于2.5 mm。核心機單元體正式裝配前,通過逐級假裝和檢查機匣同軸度確認各機匣的加工和裝配質量。當發(fā)動機長時間工作后出現機匣同軸度不滿足設計要求時,允許適量修磨中間截面(即壓氣機機匣后端面)校正,但不允許修磨單元體前后接口界面。

2.2 轉子動平衡

核心機單元體的高壓轉子由壓氣機轉子和高壓渦輪轉子組成,轉子不平衡量是引起發(fā)動機振動超限的主要原因[9]。為此,必須科學合理地設計轉子平衡精度和殘余不平衡量,并在裝配前嚴格按照設計要求完成多步平衡,以保證轉子在發(fā)動機上正常滿意地工作。

該核心機單元體的高壓轉子為剛性轉子,為使單元體具備良好的通用性和互換性,需采取措施保證組合動平衡結果的可靠性和穩(wěn)定性,為此采用分級平衡原則設計。先對壓氣機和高壓渦輪轉子下屬各盤、軸、套管等進行單獨平衡,然后對壓氣機轉子和高壓渦輪轉子分別進行單獨平衡,最后將壓氣機轉子和高壓渦輪轉子組裝成高壓轉子組件進行組合動平衡。壓氣機轉子和高壓渦輪轉子的連接采用圓弧端齒+螺栓的定心結構,裝配時通過分步施加力矩、十字交叉法擰緊和規(guī)定保壓時間等措施控制連接螺栓的擰緊力矩,并通過檢查跳動確定裝配質量。高壓轉子的動平衡轉速不低于設計轉速的6%,平衡精度等級為G1.25,并同時控制初始不平衡量不超過殘余不平衡量的20~25倍。動平衡完成后要求補充運轉3次,平衡結果應穩(wěn)定、合格,且3次平衡結果最大值與最小值之差≯2 g·cm。

圖1 核心機單元體機匣分布示意圖Fig.1 Case distribution of core engine module

2.3 接口控制

在整機總體結構方案設計時,即對核心機單元體的前后接口界面進行劃分和明確,在詳細設計過程中逐步完成對單元體接口尺寸的部件協(xié)調,明確各部件的接口尺寸控制要求,完成接口尺寸確認、尺寸公差分配、形位公差選用等工作。對重要的接口尺寸,要求在部件出廠時進行檢測并在質量證明文件中記錄。對在單元體裝配過程中形成的接口尺寸,通過裝配技術要求明確技術調整和保障措施;通過裝配檢測項目及要求明確尺寸的測量位置、量具選擇、測量條件、注意事項、設計許可值、結果記錄等要求,以保證單元體物理接口的通用性。

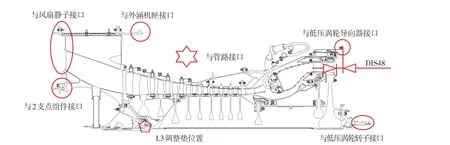

該核心機單元體的接口有5 類(圖2):①與風扇靜子和2 支點組件的接口,尺寸在中介機匣的結構設計和加工中保證;②與外涵機匣的接口,尺寸在外涵機匣的結構設計和加工中保證;③與低壓渦輪導向器、低壓渦輪轉子的接口,尺寸在燃燒室機匣和高壓渦輪轉子的結構設計和加工中保證;④與管路的接口,尺寸在各機匣的結構設計和加工中保證;⑤與發(fā)動機低壓部件的接口DIS48,尺寸在單元體的裝配過程中保證。DIS48主要通過控制各零組件的加工精度滿足設計要求自動保證,必要時可通過設置在壓氣機前軸頸處的調整墊L3 進行調整。L3 還同時控制單元體內部轉靜子軸向間隙,其厚度在裝配前通過尺寸鏈聯算和合理折中選取。實踐表明,通過對零組件加工精度的控制和輔以L3調整墊,可同時滿足核心機單元體對內部轉靜子軸向間隙的調整和對接口尺寸DIS48 的控制,使各間隙和接口尺寸均滿足設計要求,從而保證核心機單元體的裝配質量和接口尺寸。

圖2 核心機單元體接口分布示意圖Fig.2 Interface distribution of core engine module

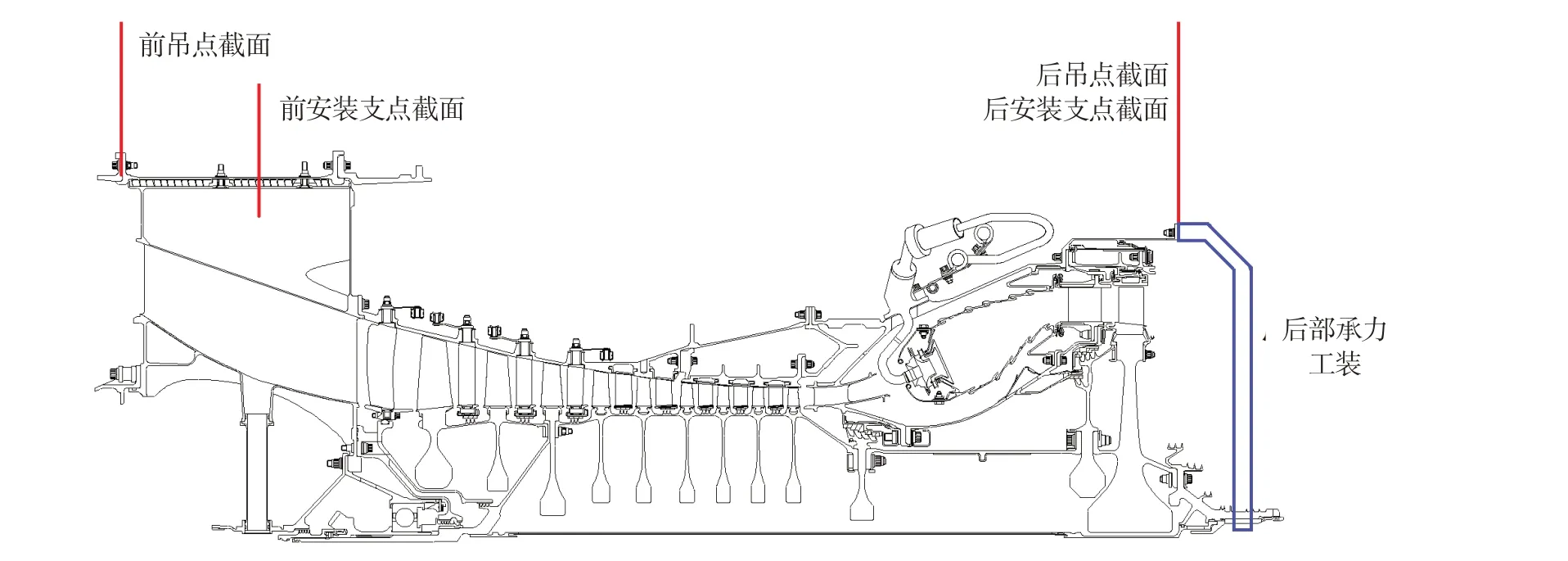

圖3 核心機單元體吊點、安裝支點分布示意圖Fig.3 Hoisting point and installation fulcrum distribution of core engine module

2.4 包裝運輸

為實現核心機單元體的獨立交付,需對單元體的吊運、安裝、防護及包裝箱等進行合理可靠的設計,以保障單元體的轉運安全。如圖3所示,該核心機單元體采用2 截面4 吊點起吊方案。前吊點設置在單元體進口的中介機匣前安裝邊上,后吊點設置在單元體出口的承力工裝安裝邊上,每個截面各有2 個吊點,分別位于單元體正上約±40°位置。單元體運輸采用2截面3支點固定方案,前安裝支點使用中介機匣上左、右對稱的2個主安裝節(jié),對單元體實現軸向和側拉限位;后安裝支點同樣設置在出口承力工裝安裝邊上,左、右對稱布置2 個,根據車架情況選擇其中1個對單元體進行俯仰定位。考慮到單元體后部對高壓轉子無支撐結構,設計了后部承力工裝,用于對高壓轉子的支撐和定心;設計了高壓轉子防轉工裝,并與后部承力工裝一起承受運輸過程中的沖擊載荷,防止發(fā)生轉靜子碰磨等。針對包裝運輸設計了單元體防護工裝,對前后軸承腔、流道進出口、機匣外露敞開口等進行封堵,對高壓渦輪轉子外露篦齒進行保護,防止在包裝運輸過程中帶入外來物和對篦齒產生磕碰傷。其中,軸承腔與流道隔開防護,利于對軸承的油封和對軸承腔的清潔度控制。此外,按照國軍標[10]要求設計了專用的包裝箱,按照企業(yè)標準設計了專用的轉運車,并通過核心機單元體包裝運輸要求明確單元體的吊裝、防護、油封、包裝和運輸等要求,全方位保障核心機單元體的轉運安全。

2.5 驗收交付

核心機單元體的獨立交付必須重視和保證單元體的驗收和交付質量。針對該核心機單元體的驗收和交付工作,按照發(fā)動機裝配交付、驗收管理規(guī)定編寫了核心機單元體驗收技術要求,明確了對交付產品(包括消耗件和備件)、隨件資料、驗收程序、驗收內容等的規(guī)定,并對交付產品補充規(guī)定了現場重點檢查項目,包括產品外觀檢查、保險檢查、轉子盤車檢查、流道孔探檢查、壓氣機導葉驅動檢查等內容。驗收過程中現場填寫核心機單元體驗收檢查記錄單,對提出的質量問題及時處理和整改。交付產品時填寫核心機單元體周轉、交付記錄單,記錄交付產品和隨件資料的類別、數量、油封期限等信息,由交付單位和接受單位的相關責任人確認并簽字,保證整個驗收和交付工作內容完整、流程規(guī)范、記錄清楚,保證驗收和交付的全過程質量受控。

3 結束語

針對可獨立交付核心機單元體的總體結構設計實踐和總結,提出以下設計原則:

(1) 通過簡化尺寸鏈、合理的公差分配、機匣剛度設計、連接定心設計、形位公差設計等,實現機匣的同軸度設計要求;

(2) 高壓轉子采用分級平衡設計,通過可靠的轉子定心和連接設計,合理選擇平衡轉速和平衡精度,以及同時控制初始和殘余不平衡量等措施,保證高壓轉子組合動平衡結果的可靠性和穩(wěn)定性;

(3) 通過全面細致的接口協(xié)調和控制、合理可行的包裝運輸結構設計,以及規(guī)范嚴格的驗收交付過程控制,保證核心機單元體的接口通用性、運輸安全性和交付質量受控。