三相混合器內部流場的數值模擬

程 航,喻九陽,汪 威,孟觀林,王家全

武漢工程大學 湖北省綠色化工裝備工程技術研究中心,湖北 武漢 430205

氣浮技術是一種利用高度分散的微氣泡作為載體粘附污水中的污染顆粒形成混合絮凝體,使得絮凝體的浮力大于其自身重量和上浮阻力,從而上浮至污水表面,達到分離浮選效果的分離方法[1-2]。氣浮領域中,由于加壓溶氣技術在加壓條件下空氣溶解度大,并且能產生足量的微氣泡,能夠滿足不同要求的多相混合介質的分離,因此應用最為廣泛[3]。然而傳統的加壓溶氣氣浮技術采用接觸式附著方式,該技術對絮體顆粒與氣泡直徑要求高,絮體之間容易發生托附現象,極細的氣泡很難保持,隨著壓力的降低,氣泡迅速膨脹,難以附著在污染物顆粒上[4]。實際生產過程中加壓溶氣氣浮技術一般經過加壓溶氣系統、氣泡釋放系統和懸浮物去除系統等系統步驟,操作復雜過程繁瑣[5-6]。

為了提升氣浮系統的浮選性能,本文基于氣體能量混合管理(gas energy mixing management,GEM)溶氣氣浮技術設計了1種三相混合器裝置[7]。三相混合器通過其特殊結構引入弱旋流場,將氣浮旋流一體化技術結合應用于污水處理領域[8-9]。該裝置能夠對液體、懸浮物、溶解空氣進行充分混合,并完成高壓空氣溶解、藥劑分子拉伸、混凝絮凝攪拌、絮凝形成、氣泡晶核成長和超輕中空絮體形成等一系列步驟。其原理是通過三相混合器,直接在廢水中完成化學藥劑的投加和加壓溶氣過程,隨著壓力的降低,飽和溶氣在絮體內部和周邊生長成大量微氣泡,微氣泡的生長擠壓絮體中的水分,氣體和固體絮體形成多孔中空形態,含水率降低并且自身比重越來越輕,在不借助外力的作用下自行上浮[10-11]。較于常規溶氣氣浮技術,三相混合器氣浮技術產生的氣泡直徑小數量多,且分布范圍集中,粘附效果更佳,形成的絮體結實且含水率低,因此氣浮分離效果更佳[12]。目前,工業應用中只能應用經驗公式對三相混合器內部流場進行分析,由于混合器內部流場為氣液固三相介質混合的弱旋流流態,難以運用精確的數學公式對其復雜流場進行描述。本文將利用計算流體動力學(computational fluid dynamics,CFD)數值模擬技術,對三相混合器充氣前后的內部流場進行分析,并引入群體平衡模型對混合器內部氣泡分布特征進行研究,探究三相混合器的工作性能[13-15]。

1 數學模擬與計算方法

1.1 幾何模型及網格劃分

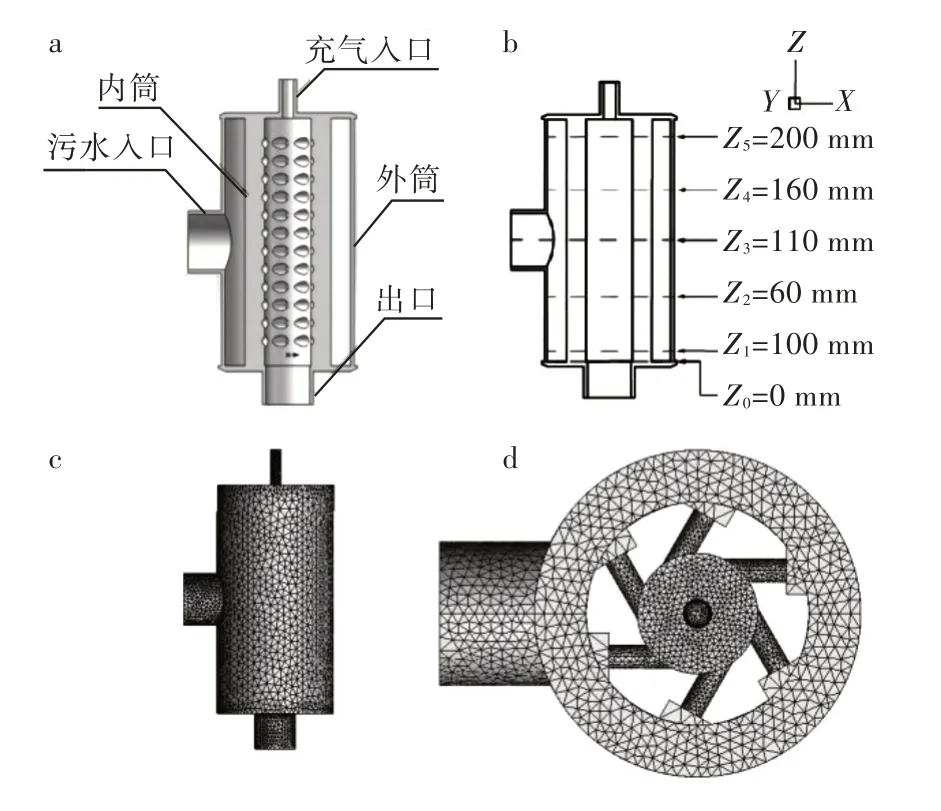

根據三相混合器的結構建立如圖1(a)所示的混合器幾何模型結構示意圖。三相混合器主體結構由內筒、外筒、污水入口、充氣入口和出口5 個部分組成,其中內筒上對稱分布有6 組與內筒內壁相切的渦流通道,流體通過渦流通道后切向進入混合器后在腔壁的作用下形成旋流場。為了直觀地對混合器內部的流場進行分析,選取不同截面處的流場進行研究,取混合器出口Z0=0 截面為參考截面,分別選取Z1~Z5截面為混合器研究截面,其截面選取示意圖如圖1(b)所示。應用數值計算前處理軟件ICEM 對模型計算域進行網格劃分,根據混合器模型的結構特點,對混合器模型進行了非結構網格劃分,劃分后的混合器網格示意圖如圖1(c)和圖1(d)所示,其中圖1(c)為混合器整體網格示意圖,圖1(d)為局部放大網格示意圖。網格共劃分了190 069 個節點和557 251 個網格單元,為提高網格質量,對網格進行了光順處理,并且為了提高網格的計算精度,對混合器以及模型入口、腔壁等湍流強度較大等流場特征區域進行網格加密處理。

圖1 混合器幾何模型示意圖:(a)結構,(b)截面選取,(c)整體網格,(d)局部放大網格Fig.1 Schematic diagrams of mixer geometry model:(a)structure,(b)cross section,(c)overall grid,(d)partially enlarged grid

1.2 邊界條件設置及計算方法

根據混合器模型的模擬條件,污水入口采用速度入口邊界,定義入口速度為3 m/s;出口采用壓力出口邊界條件,定義出口相對壓強為0 MPa;充氣入口采用速度入口邊界條件,設置充氣入口速度為20 m/s。充氣入口氣體體積分數定義為100%;混合器壁面采用無滑移邊界條件,壁面粗糙度采用默認值0.5,同時采用標準壁面函數處理邊界湍流。

在數值模擬計算過程中,選用雙精度求解器。第一階段對單相液體進行數值模擬,將充氣入口定義為壁面wall,湍流模型選用RNG k-ε模型,計算模型采用歐拉模型,利用非穩態求解器進行求解,求解計算混合器流動時間15 s 后停止計算。第二階段利用單相混合器的計算結果作為初始狀態,激活群體平衡模型,設置液相為第一相,氣體為第二相,設置充氣入口為速度入口,進行混合器氣液兩相非穩態求解。

1.3 網格無關性驗證

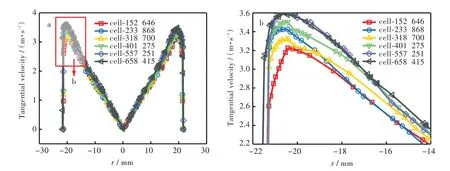

為了驗證計算模型的可靠性,排除網格數量對模擬結果的影響,針對混合器模型進行了網格無關性驗證。如圖2 所示,其中圖2(a)為不同網格數量模型整體切向速度分布數值圖,圖2(b)為切向速度數值圖虛線框所示部位放大示意圖。從圖中可以觀察到,當模型網格數量達到557 251 個時,流場中的切向速度變化甚微,進一步增加網格并未對計算結果造成影響,兼顧計算精度以及計算效率,選取網格單元數為557 251 個時的模型進行計算。

2 計算結果與分析

氣浮旋流一體化技術中,微氣泡與粒子碰撞粘附過程是影響分離效率的主要因素,對碰撞粘附過程的研究有助于揭示氣浮技術機理。在實際應用中,混合器流場分布特征以及流場中氣泡的分布特性是制約微氣泡與粒子碰撞過程的關鍵因素,因此本文將針對未充氣與充氣條件下混合器流場特征以及充氣條件下氣泡分布規律進行研究。

2.1 未充氣與充氣條件下混合器內流場分析

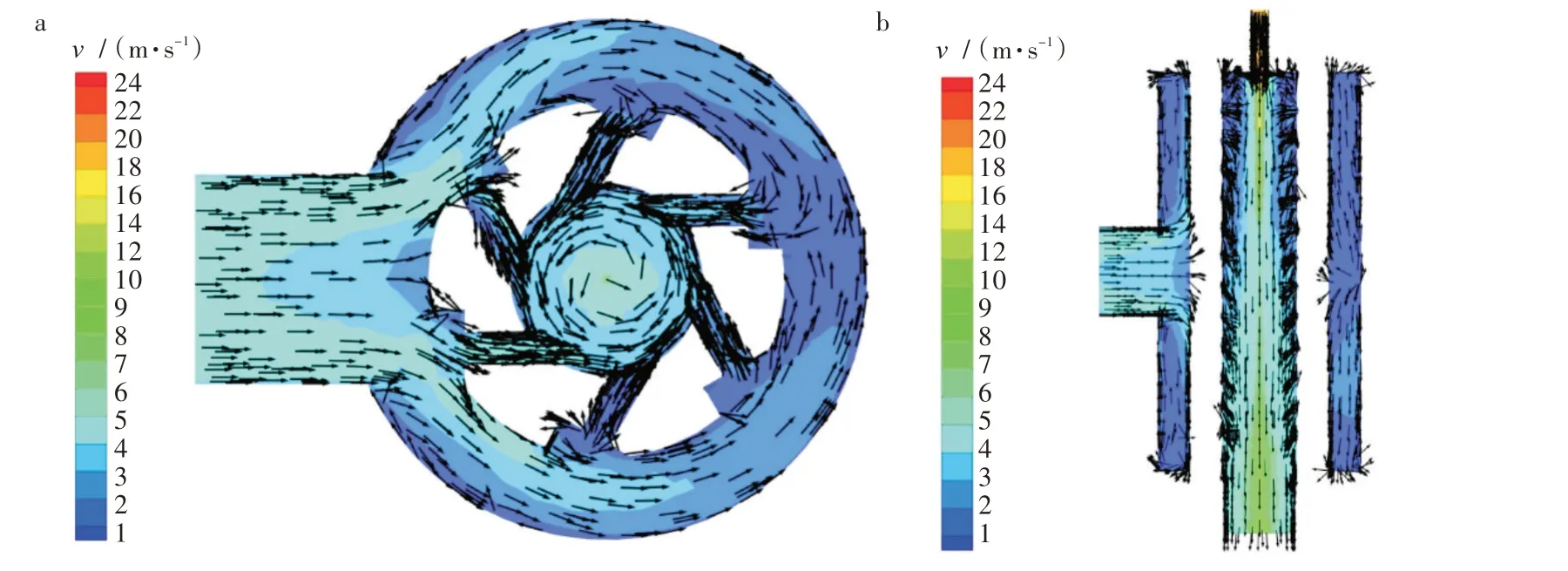

2.1.1 混合器內部流場速度矢量圖 圖3 為充氣條件下混合器內部流場橫截面與縱截面速度矢量圖。從圖3 中可以觀察到,污水從入口進入混合器后運動方向發生改變且運動速度降低,這是因為污水進入混合器后在圓柱面作用下產生分流,并且在腔壁處受到了較大的阻力所致。由于混合器的特殊結構,污水通過引流槽和渦流通道切向進入內筒并在內筒中形成旋流。充氣條件下,空氣高速射流進入混合器后在旋流場的作用下在中心處形成空氣柱,高速運動的空氣柱帶動周圍流體在軸心處形成高速區。由于離心場的存在,高速區中的氣體不斷與旋流場中的流體發生物質之間的交換,并且由于污水通過渦流通道射流進入內筒中,在運動過程中與高速區中的流體發生碰撞,因此極大地增大了污水中的粒子與氣泡的碰撞幾率。

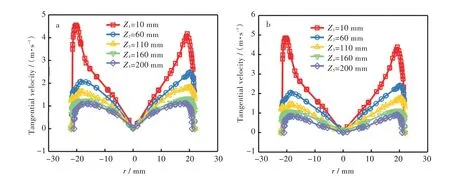

2.1.2 切向速度 旋流場流動中,由切向速度引起的離心場一方面導致微氣泡產生自轉,使氣泡間產生聚并和破碎,另一方面旋轉離心場加速了各相之間的運移過程,加快混合進程,因此切向速度是旋轉混合分離技術中重要參數。圖4 為未充氣與充氣條件下混合器內筒各截面的切向速度分布數值圖。從圖4(a)和圖4(b)可以發現由于近壁面的粘度作用,靠近近壁面的切向速度躍遷至較大值,隨著半徑的減小,切向速度呈現遞減的趨勢,至軸心處切向速度為零,由此表明混合器內流場中的切向速度符合強制渦的運動特征。

圖2 網格無關性驗證:(a)不同網格數量模型切向速度,(b)局部放大示意圖Fig.2 Verification of grid-independent:(a)tangential velocity of different mesh quantity models,(b)schematic diagram of partial magnification

圖3 混合器內部流場速度矢量圖:(a)橫截面速度,(b)縱截面速度Fig.3 Velocity vectographs of mixer internal flow field:(a)cross-sectional velocity,(b)longitudinal sectional velocity

圖4 混合器各截面切向速度分布圖:(a)未充氣條件下,(b)充氣條件下Fig.4 Tangential velocity profiles of each cross section of mixer:(a)non-aerated conditions,(b)aerated conditions

充氣狀態下,截面Z3=110 mm、Z4=160 mm、Z5=200 mm 處切向速度略有減小,而截面Z1=10 mm、Z2=60 mm 處切向速度未發生明顯變化。由于氣體軸向進入混合器后在旋流場作用下形成中心氣柱,氣柱與流體之間的氣液耦合包括氣液摩擦,氣液混合以及氣液運移與擴散導致了混合器上半段處的能量消耗,因此充氣后混合器上半段切向速度略有減小。對比充氣與未充氣條件下流場特征,未充氣與充氣條件下切向速度在流場中的分布規律基本相同,表明充氣條件下并未對切向速度場產生劇烈擾動。穩定的切向速度場提供了穩定的離心場,有利于氣泡的遷移擴散和氣液間的混合,并且穩定的離心場避免了更多的微氣泡發生剪切破碎,有助于氣泡與粒子間的碰撞粘附。

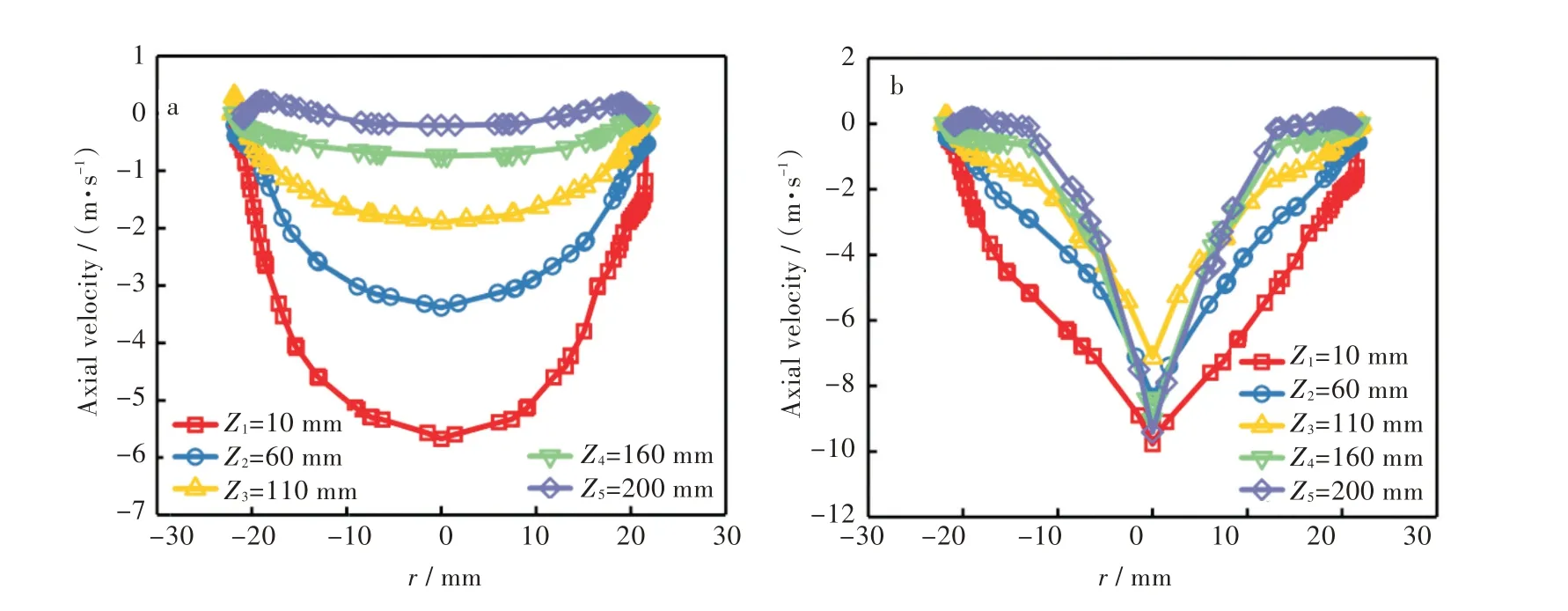

圖5 混合器各截面軸向速度分布圖:(a)未充氣條件下,(b)充氣條件下Fig.5 Axial velocity profile of each cross section of mixer:(a)non-aerated conditions,(b)aerated conditions

2.1.3 軸向速度 圖5 為未充氣和充氣條件下混合器內部流場中各截面軸向速度分布數值圖。從圖5(a)中可以發現,近壁面處軸向速度為零,隨著半徑的減小軸向速度呈現遞增的趨勢,在中心軸線處軸向速度達到最大值。軸向方向上,越靠近出口處軸向速度越大,在Z5=200 mm 截面處軸向速度接近于零,然而在靠近出口處的Z1截面處軸向速度最大值可達到5.6 m·s-1。軸向速度的速度梯度分布以及不同截面處軸向速度分布跨度大,導致了下層的流體總是快于上層的流體流出混合器,因此軸向分布上不同截面處的粒子間難以發生有效的碰撞粘附。

充氣條件下軸向速度分布如圖5(b)所示,由于氣體通過從上至下射流的方式注入混合器,氣體進入混合器后在離心場的作用下在中心軸線附近形成中心氣柱,并在混合器中心氣柱處形成一個高速區,高速區內的流體軸向速度遞增至較大值并帶動周圍流體產生加速。充氣后流場中的軸向速度整體分布上有明顯提升,徑向方向上軸向速度依舊呈現逐漸遞增的趨勢,但是靠近充氣入口處的增長幅度明顯大于下半段,靠近中心氣柱處Z4與Z5截面處的軸向速度反而大于Z1和Z2截面處的軸向速度,在離心場的共同作用下,上層流體中的粒子更快地進入下層流體中并與粒子發生接觸,因此提供了更多的碰撞幾率。而混合器中軸向速度場的強化使流場中產生了更強的湍流強度,導致流場中湍流彌散作用加強,彌散現象的加強促進了粒子間的運移擴散,有利于提高微氣泡與粒子之間的碰撞聚并粘附效率,因此在對軸向速度場的研究表明充氣條件下提升了混合器氣浮選性能。

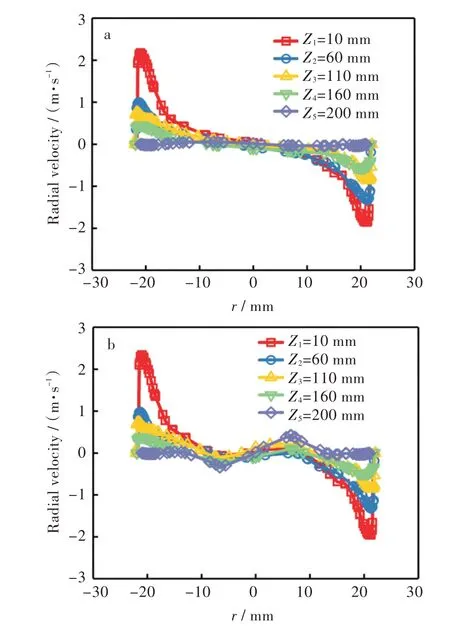

2.1.4 徑向速度 圖6 為混合器流場中各截面徑向速度分布圖,如圖6(a)所示,徑向速度在3 個速度分量中速度最小,同于切向速度與軸向速度分布特征,徑向速度數值上也呈對稱分布與速度梯度分布,由于混合器內部流場符合強制渦的流場特征,因此靠近中心軸線處徑向速度大小趨近于零。圖6(b)為充氣條件下徑向速度分布圖,在充氣條件下,徑向速度整體大小上未發生明顯的變化,但是由于中心氣柱的形成以及中心軸線處軸向速度和湍流強度的突然增加帶動周邊流體在中心處產生方向相反位置相對的徑向流動。徑向流動的產生表明中心氣柱處存在著氣泡的運移與擴散,中心氣柱處的氣泡不斷地向流體中擴散,在流場中的離心場和軸向速度場等作用下與流體中的粒子發生碰撞粘附,因此充氣條件下極大地提高了微氣泡與粒子的碰撞幾率。

圖6 混合器各截面徑向速度分布圖:(a)未充氣條件下,(b)充氣條件下Fig.6 Radial velocity profiles of each cross section of mixer:(a)non-aerated conditions,(b)aerated conditions

通過對充氣前后混合器內流場分布特征進行分析,可以發現充氣前后混合器內三相速度均呈現速度梯度分布,在旋流場中由速度梯度引起的速度差能夠為不同粒子提供不同的切向剪力、離心力、徑向力,因此的激增和湍流強度的突變,以及在中心氣柱處產生的徑向流動促進了粒子間的遷移擴散,有利于氣泡與顆粒間的碰撞粘附。并且軸向速度的增大,減少了流體在混合器內的水力停留時間,加速混合進程。

2.2 混合器內流場氣泡分布特征

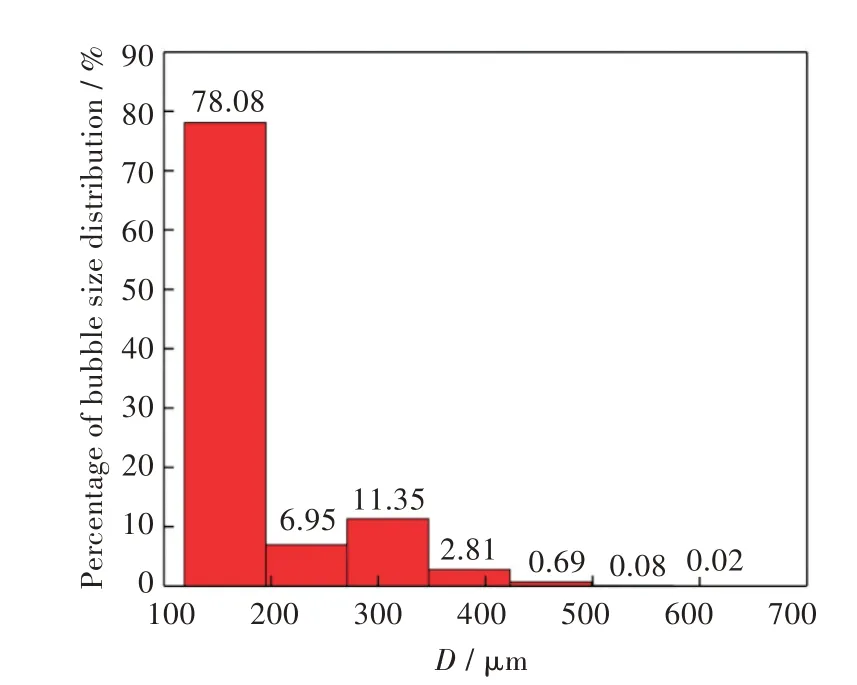

溶氣氣浮技術中,氣泡分布、氣泡大小及氣泡的數量等條件都是制約混合分離效果的重要因素,而混合器流場對氣泡的作用則影響著氣泡的特性,因此本文將針對充氣條件下混合器流場中的微氣泡進行研究。圖7 為釋壓后混合器內流場微氣泡粒徑分布柱狀圖,通過觀察可以發現流場內產生的微氣泡粒徑D 主要分布在100~200 μm之間,并且該粒徑范圍下氣泡數量占氣泡總量的78%左右,與傳統的氣浮方法相比,該粒徑下的微氣泡直徑小,分布范圍窄,粘附效果更佳,更適用于溶氣氣浮技術。

圖7 氣泡粒徑分布百分比柱狀圖Fig.7 Histogram of bubble particle size distribution

利用數值模擬軟件對混合器內部氣泡數量進行追蹤,通過統計得到混合器內部溶解氣體含量為0.002 2 kg/m3,流體的含量為1.786 4 kg/m3,利用公式計算出流場內溶解氣含率達到50.46%,并且對出口處的氣泡含量進行追蹤統計,得到出口處氣泡攜帶率為19.77%,表明通過混合器流場的作用,氣體的溶解度高,產生氣泡的數量多,并且混合完成后氣泡攜帶率高。通過對流場中氣泡的追蹤研究,驗證了在混合器作用下用下流場產生的微氣泡直徑小、分布范圍窄、氣泡數量多,并且氣泡攜帶率高,因此在混合粘附過程中效果更佳。

3 結 論

借助數值模擬技術對未充氣與充氣條件下混合器內部流場進行模擬,通過對內流場的對比研究分析,可得出以下結論:

1)充氣前后,混合器模型內部流場的分布特征表明了流場在流動過程中粒子之間能夠很好的發生碰撞粘附等過程。充氣條件下對流場的強化作用,表明了充氣后的流場能夠極大地促進粒子的遷移與氣泡的擴散,有利于提高微氣泡與粒子之間的碰撞聚并粘附效率。

2)在充氣條件下,混合器內產生的微氣泡粒徑主要分布在100~200 μm 之間,該粒徑范圍下氣泡數量占氣泡總量的78%,通過在混合器旋流場的作用下,流體中氣溶率高達50.46%,并且出口處的氣泡攜帶率達到19.77%。結果表明通過混合器作用下流場產生的微氣泡直徑小,分布范圍窄,并且氣泡數量多,因此在實際的工業應用中氣泡的粘附攜帶性能更好,氣浮選的效果更佳。

3)從數值模擬的角度驗證了三相混合器內部流場分布特征與工作特性,為下一步三相混合器混合性能的實驗研究以及結構優化設計提供理論基礎。