壓水堆新型燃料組件骨架壓力電阻點焊工藝研究

鐘建偉,盛國福,余國嚴,謝志剛,高明月,馮 亮

(中廣核鈾業發展有限公司,廣東 陽江 529500)

壓水堆燃料組件新型燃料組件設計中,其中一個重要新設計變化是骨架,導向管部件采用了導向管外管與導向管內管相焊接的方式進行連接,有別于AFA 3G燃料組件骨架,其采用抗彎曲性能優良的MONOBLOCTM導向管。MONOBLOCTM導向管有約200 mm長的內徑變徑的緩沖段,壁厚從導向管上部的0.5 mm增加到下部的1.18 mm,與靠近下管座的端部格架焊舌片相連接。骨架由11層格架、24根導向管部件、1根儀表管、1個下管座組成,導向管部件由導向管外管、導向管內管與端塞焊接而成,長約3900 mm,靠近下管座為長約630 mm的導向管內外管組成的管中管段,格架與導向管通過壓力電阻焊的方式將格架焊舌片與導向管點焊連接在一起。壓力電阻點焊是將工件壓緊在兩電極之間,并通以電流,利用電流流經工件接觸面及臨近區域產生的電阻熱將其加熱到融化或塑性狀態,使之形成金屬結合的一種方法[1],壓力電阻焊中對焊接性能影響較大的三個參數為焊接電流、焊接時間和焊接壓力[2]。劉波等[3]等針對AFA3G燃料組件,首次對格架與MONOBLOCTM導向管之間的壓力電阻點焊進行研究,獲得適合的焊接工藝參數規范范圍。孫海濤等[4]針對三層超厚高強鋼板電阻點焊進行研究,認為適當增大電極壓力和焊接電流,可以提高焊接質量。王攀等[5]采用正交試驗法,對電阻點焊焊接參數進行優化研究,認為電極壓力、焊接電流和焊接時間這3個參數對點焊接頭焊接質量都有影響,且焊接電流影響程度最明顯,其次為焊接時間,電極壓力影響程度最小。

針對新型骨架用鋯合金導向管外管與內管焊接代替緩沖段的新設計,相應的焊接工藝研究未見報道。本文針對薄壁鋯合金Zr4管材,研究了焊接電流和焊接壓力對其組織與性能的影響,優化導向管外管單管段與焊舌片、導向管內外管雙管段與焊舌片第一次和第二次的壓力電阻點焊工藝,使其獲得較高的剪切力和熔核金相尺寸,為后續燃料組件骨架壓力電阻焊接工藝研究提供參考。

1 實驗方法

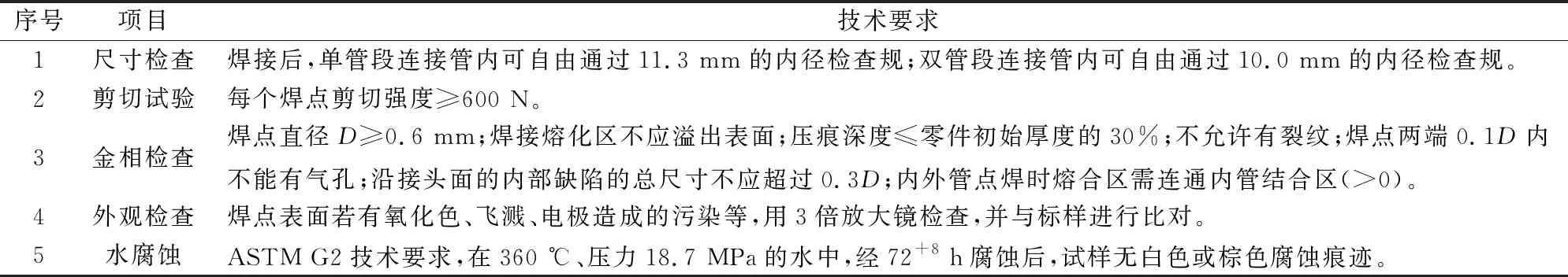

焊接質量好壞的評判因素有多種,如焊點加熱快慢、熔核大小、熔核噴濺以及抗拉伸載荷等[6],新型燃料組件骨架點焊的技術要求見表1。

表1 骨架點焊技術要求

焊接設備為國產的骨架點焊機,由STAUNLI RX160六軸工業機器人、焊槍、HARMS+WENDE中頻直流逆變焊接電源系統、可移動式擴張芯軸控制系統、大理石組裝平臺及焊接夾具等部分組成。為獲得更好的點焊效果,機器人點焊電極采用柱狀弧面電極,減小電極與工件的接觸面積,增大電流密度和改善電極壓強分布[7]。

導向管外管和內管試樣短管以及0.425 mm厚焊舌片材料均為國產Zr4鋯合金,導向管外管外徑φ12.45 mm,內徑φ11.35 mm,導向管內管外徑為φ11.05 mm,內徑φ10.09 mm,導向管內外管間存在單邊0.15 mm的間隙。

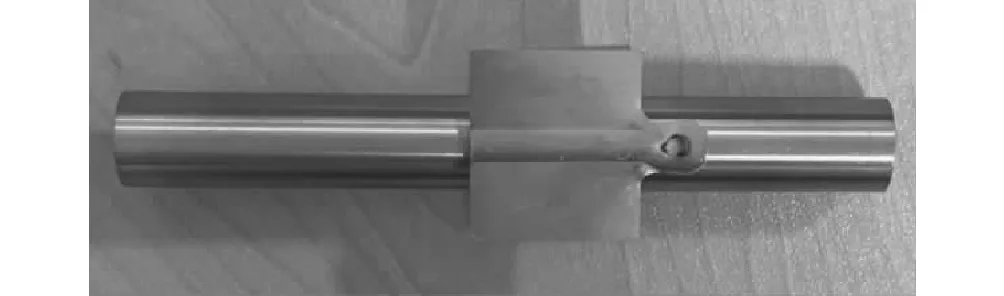

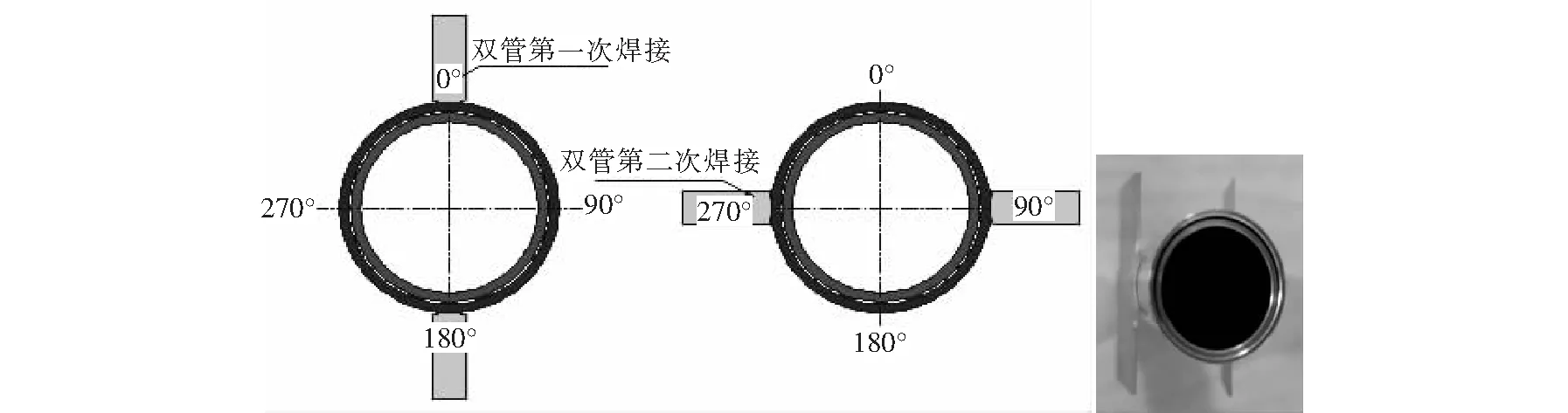

焊舌片與導向管外管單管進行焊接,稱之為單管段焊接,焊接示意和實物圖見圖1。骨架導向管內外管與焊舌片三層點焊時,如圖2所示。

圖1 導向管外管單管與焊舌片焊接實物圖Fig.1 The welding drawing of outer guide tube with welding tongue piece

采用線切割制備金相試樣,經熱鑲嵌后依次用400#、800#、1200#金相砂紙拋光,用硝酸、鹽酸配比的腐蝕液觀察金相組織;采用萬能試驗機對焊接接頭進行壓縮剪切試驗;采用高壓釜對試樣進行水腐蝕,按ASTM G2技術條件,在溫度360 ℃、壓力18.7 MPa的水中,經72+8h腐蝕后與標準試樣進行比對,并對隨爐腐蝕標準進行稱重測量。

圖2 骨架內外管與焊舌片焊接示意圖Fig.2 The welding drawing of outer and inner guide tube with welding tongue piece for skeleton

2 結果與分析

2.1 焊接電流和電極壓力對焊點性能的影響

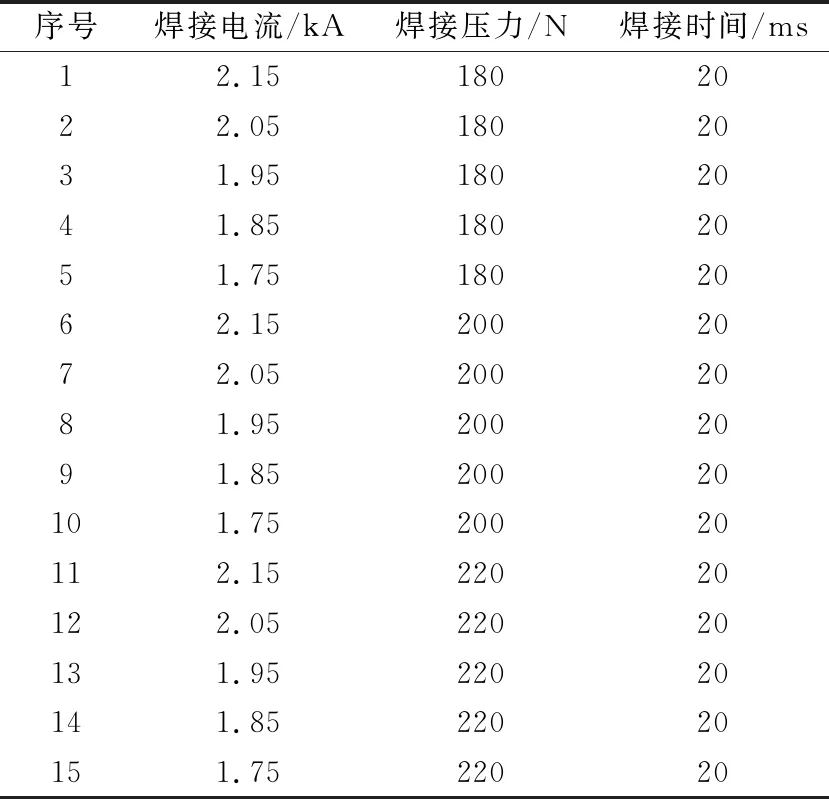

結合工藝預實驗,將焊接時間設計為固定參數值20 ms,焊接壓力為180、200和220 N,焊接電流為1.75、1.85、1.95、2.05和2.15 kA,焊接參數組合見表2。

表3為導向管外管單管與焊舌片焊接的剪切力、金相熔核尺寸和腐蝕結果。由表3可知,當焊接電流1.75 kA時,焊點熔核尺寸小于0.6 mm;焊接電流1.85 kA時,熔核尺寸在0.60~0.70 mm之間;焊接電流在1.95 kA時,熔核尺寸在0.70~0.87 mm之間。

表2 導向管外管單管與焊舌片焊接工藝參數

表3 不同焊接參數下單管焊接結果

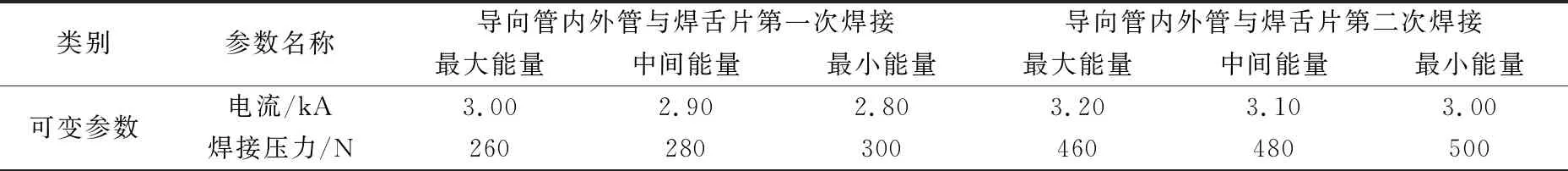

表4為導向管內外管與焊舌片三層點焊的焊接工藝參數。為消除焊接時導向管內外管之間的間隙,適當增大了焊接壓力;同時導向管內外管的壁厚之和為1.03 mm,較導向管外管單管壁厚0.55 mm增大了0.48 mm,工件厚度增加,焊接電流也適當增大。參照先前的一些預試驗結果,導向管內外管與焊舌片第一次焊接時,焊接時間設定為固定參數值20 ms,焊接壓力為260~300 N,焊接電流為2.80~3.00 kA。導向管內外管與焊舌片第二次焊接,經歷了第一次焊接后,導向管外管與內管間隙增大,間隙帶來焊接電流分流增大,相應焊接電流隨之增加,第二次焊接時焊接電流選擇范圍在3.00~3.20 kA之間。

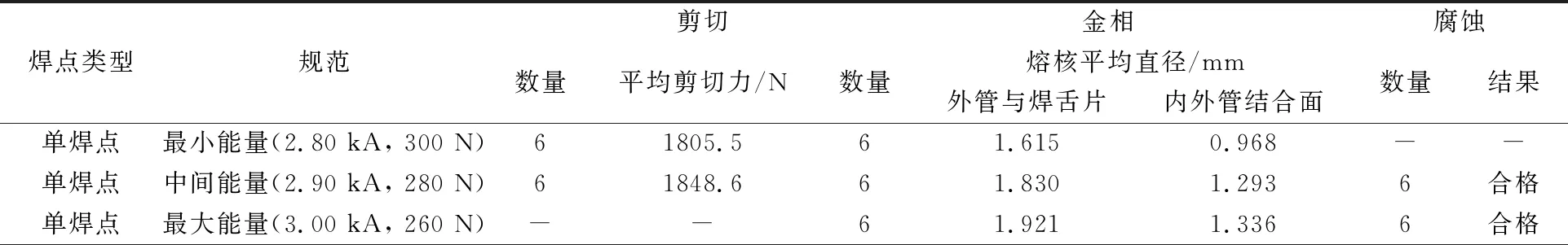

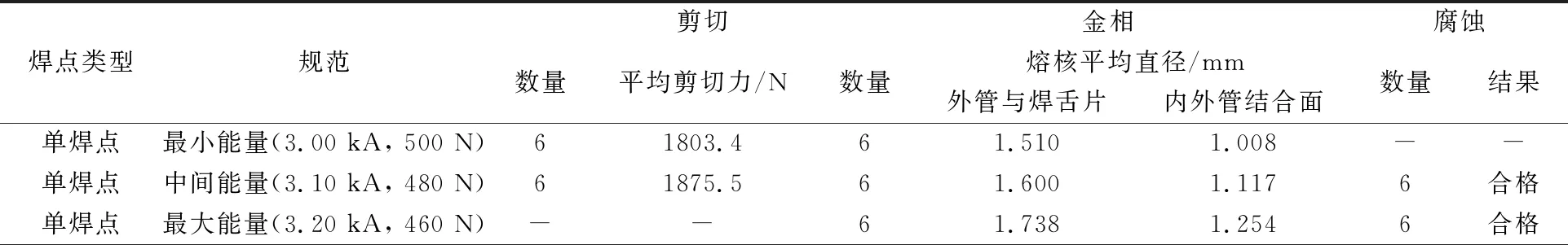

表5和表6為導向管內外管與焊舌片第一次和第二次焊接時中間能量和最小能量的剪切值、金相和腐蝕結果。由表可知,薄壁導向管內外管與焊舌片三層點焊時,隨著焊接能量的增大,剪切力和熔核尺寸也相應增大,內外管的結合面均已形成熔核。

表4 導向管內外管與焊舌片點焊焊接工藝參數

表5 雙管第一次焊接點焊結果

表6 雙管第二次焊接點焊結果

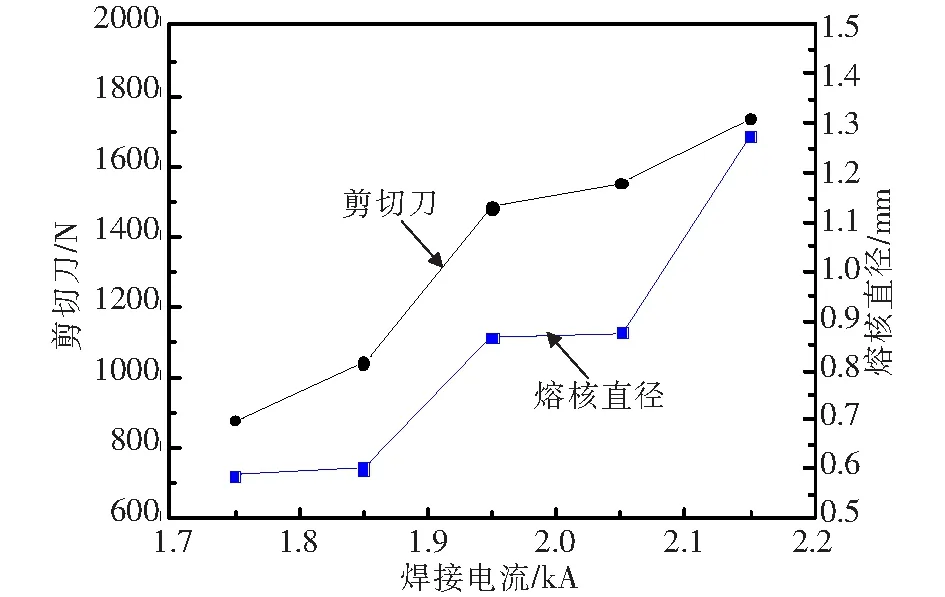

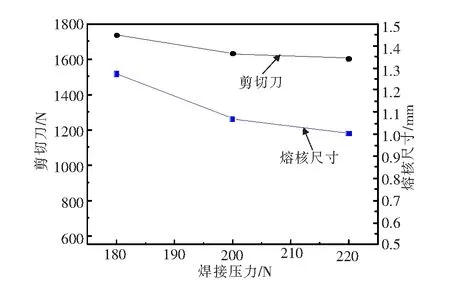

在焊接電極壓力180 N及焊接時間20 ms條件下,不同焊接電流對導向管外管與焊舌片單管焊點剪切力和熔核尺寸的影響如圖3所示。由圖3可知,焊接電流從1.75 kA增大至2.15 kA時,焊點熔核尺寸平均值從0.589 mm增大至1.273 mm,焊點的剪切力也顯著增大。在相同焊接電極壓力及焊接時間條件下,焊接電流對熔核尺寸、剪切力的影響,導向管內外管與焊舌片三層點焊與單管段一致。這是由于點焊時焊接熱量由Q=I2Rt決定[7],壓力電阻焊中析出熱量與焊接電流的平方成正比,其對產熱的影響比電阻和時間兩者都大,故焊接壓力對接觸電阻的影響不如焊接電流對熔核形成的影響大。焊接電流對焊點的熔核尺寸、剪切強度的影響最敏感,當焊接壓力不變的情況下,減小焊接電流則會導致骨架導向管內外管結合面的熔核不能形成。超過一定焊接電流閾值,隨著焊接電流的增大,熔核尺寸快速增大;若進一步增大焊接電流,則容易導致飛濺,此時焊接金屬的缺失,導致剪切強度反而下降,并導致熔核區域壓痕過深,焊透率過大。

導向管外管的內徑較小,焊槍電極無法伸入管內,用銅擴脹芯軸填充后,利用擴張銅芯軸實現薄壁管材單面點焊,芯軸為焊接電流提供通道,并其脹開力為焊接階段提供所需的焊接壓力和鍛壓壓力,電極由工件的同一側向焊接區饋電,確保熔核壓實,防止產生裂紋、縮孔和工件燒穿等缺陷。在焊接電流2.15 kA及焊接時間20 ms條件下,不同焊接壓力對導向管外管與焊舌片單管焊點剪切力和熔核尺寸的影響如圖4所示。由圖4可知,在相同的焊接電流和焊接時間下,隨著焊接電極壓力的增加,焊點的剪切強度和熔核尺寸均呈下降的趨勢。這是由于增大了電極壓力,焊舌片與導向管外管粗糙表面的凸點被壓潰,接觸凸點隨之減小,因焊接電流通過時在接觸凸點時形成電流線的收攏,縮小電流通道而增加接觸電阻的情況,隨著壓潰的接觸表面凸點減小而降低了接觸電阻,盡管接觸電阻只在通電開始極短時間內存在,隨后就會迅速減小以致消失,但在極短的通電焊接時間內,電極與擴張芯軸間的總電阻將減小,從而導致焊接產熱量減小。

圖3 焊接電流對焊點性能的影響Fig.3 Effects of welding current on properties of welding spot

圖4 電極壓力對焊點性能的影響Fig.4 Effects of electrode force on properties of welding spot

導向管內外管與焊舌片三層點焊時,焊接壓力對焊點性能的影響與單管段一致。導向管內管在芯軸的支撐下內徑保持不變,第二次焊接時對中性變得更差,內外管之間間歇的增大,將消耗一部分電極壓力,使實際的焊接壓力降低,且間隙的不均勻將使焊接壓力波動。為消除內外管裝配間隙,將變形的導向管外管壓回并緊密貼合內管表面,需大幅增大焊接電極壓力,以壓實熔核提高形核穩定性。但焊接壓力不宜過大,過大的焊接壓力將導致電阻減小、析出熱量少、熔核尺寸縮小,且導致工件表面壓痕過深[8],電極壓力過大也會影響伺服電機、焊槍電極臂等壽命[2]。在增大電極壓力的同時,相應地增大焊接電流,以彌補電阻減小的影響。

綜上所述,在薄壁管材兩層或三層壓力電阻焊中,焊接電流對焊點的影響大于焊接壓力,綜合考慮焊點的剪切強度、金相熔核尺寸和耐腐蝕性,新型燃料組件管中管骨架單管段焊接時,焊接參數范圍為焊接壓力180~220 N,焊接電流1.95~2.15 kA,導向管內外管與焊舌片三層點焊,第一次焊接時的焊接工藝參數范圍為焊接電流2.90~3.10 kA,焊接壓力260~300 N,焊接時間20 ms;第二次焊接時的焊接工藝參數范圍為焊接電流3.00~3.20 kA,焊接壓力460~500 N,焊接時間20 ms,在上述工藝參數范圍內,焊點的剪切力、熔核尺寸和腐蝕均滿足要求。

2.2 顯微組織觀察與分析

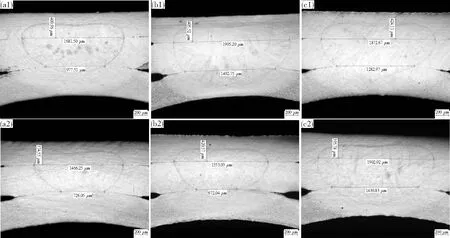

圖5為導向管外管單管與焊舌片點焊時大能量(2.15 kA、180 N)、小能量(1.85 kA、180 N)和中間能量(2.05 kA、220 N)的金相顯微組織。由圖5(a)可以看出,熔核略微偏向焊舌片一側,這是因為0.425 mm焊舌片與0.550 mm厚管材點焊時,管材的導熱性比焊舌片好,雖然導向管內管側采用了導熱性較差的銅合金擴脹芯軸,以減少管側的熱損失,但熔核仍向導熱性差的焊舌片一側稍微偏移。當增大工件產熱,采用強條件(大電流和短時間)時,可改善熔核偏移的情況,見圖5(c),這是由于通電時間短,使工件間接觸電阻產熱的影響增大,電極散熱的影響降低,有利于克服核心偏移。

圖6為導向管內外管與焊舌片三層點焊第一次焊接的金相顯微組織。從圖可知,薄壁管材與焊舌片三層點焊中,導向管內管與外管結合處已形成熔核,當焊接電流增大時,內外管結合面處的熔核尺寸平均值從0.968 mm增加至1.336 mm;外管與焊舌片的熔核尺寸平均值從1.615 mm增大至1.921 mm。導向管內外管的結合處存在0.15 mm間隙,焊接電極壓力施加在焊舌片表面上,較大的電極壓力迫使外管發生微變形,內管在擴張芯軸支撐下保持不變,內外管貼合間隙減小,但內外管表面的接觸電阻遠小于焊舌片與導向管外管的接觸電阻。焊接開始通電時,焊舌片與導向管外管處產熱最大,導向管內外管貼合處產熱次之;隨著通電時間增加,接觸電阻消失,但由于焊舌片與導向管外管處散熱比導向管內外管貼合處更差,在焊舌片與導向管外管接觸面一個小范圍內溫升最快,最先達到焊接溫度區從而形成熔核;當焊接電流足夠大時,焊接區域擴大到導向管內外管貼合面附近,導向管內外管貼合面處亦有熔核形成。

(a1、a2)焊接電流1.85 kA,焊接壓力180 N,焊接時間20 ms;(b1、b2)焊接電流2.05 kA,焊接壓力200 N,焊接時間20 ms;(c1、c2)焊接電流2.15 kA,焊接壓力180 N,焊接時間20 ms圖5 導向管外管單管與焊舌片焊接試樣金相顯微組織(a1,a2) welding current with 1.85 kA, welding pressure with180 N, welding time with 20 ms; (b1,b2) welding current with 2.05 kA, welding pressure with 200 N, welding time with 20 ms; (c1,c2) welding current with 2.15 kA, welding pressure with 180 N, welding time with 20 msFig.5 Microstructure of the welding sample of outer guide tube with welding tongue piece

(a1,a2)焊接電流2.80 kA,焊接壓力300 N,焊接時間20 ms;(b1,b2)焊接電流2.90 kA,焊接壓力280 N,焊接時間20 ms;(c1,c2)焊接電流3.00 kA,焊接壓力260 N,焊接時間20 ms圖6 導向管內外管與焊舌片第一次焊接試樣金相顯微組織(a1,a2) welding current with 2.80 kA, welding pressure with 300 N, welding time with 20 ms; (b1,b2)welding current with 2.90 kA, welding pressure with 280 N, welding time with 20 ms; (c1,c2) welding current with 3.00 kA, welding pressure with 260 N, welding time with 20 msFig.6 Microstructure of the first welding sample of outer and inner guide tube with welding tongue piece

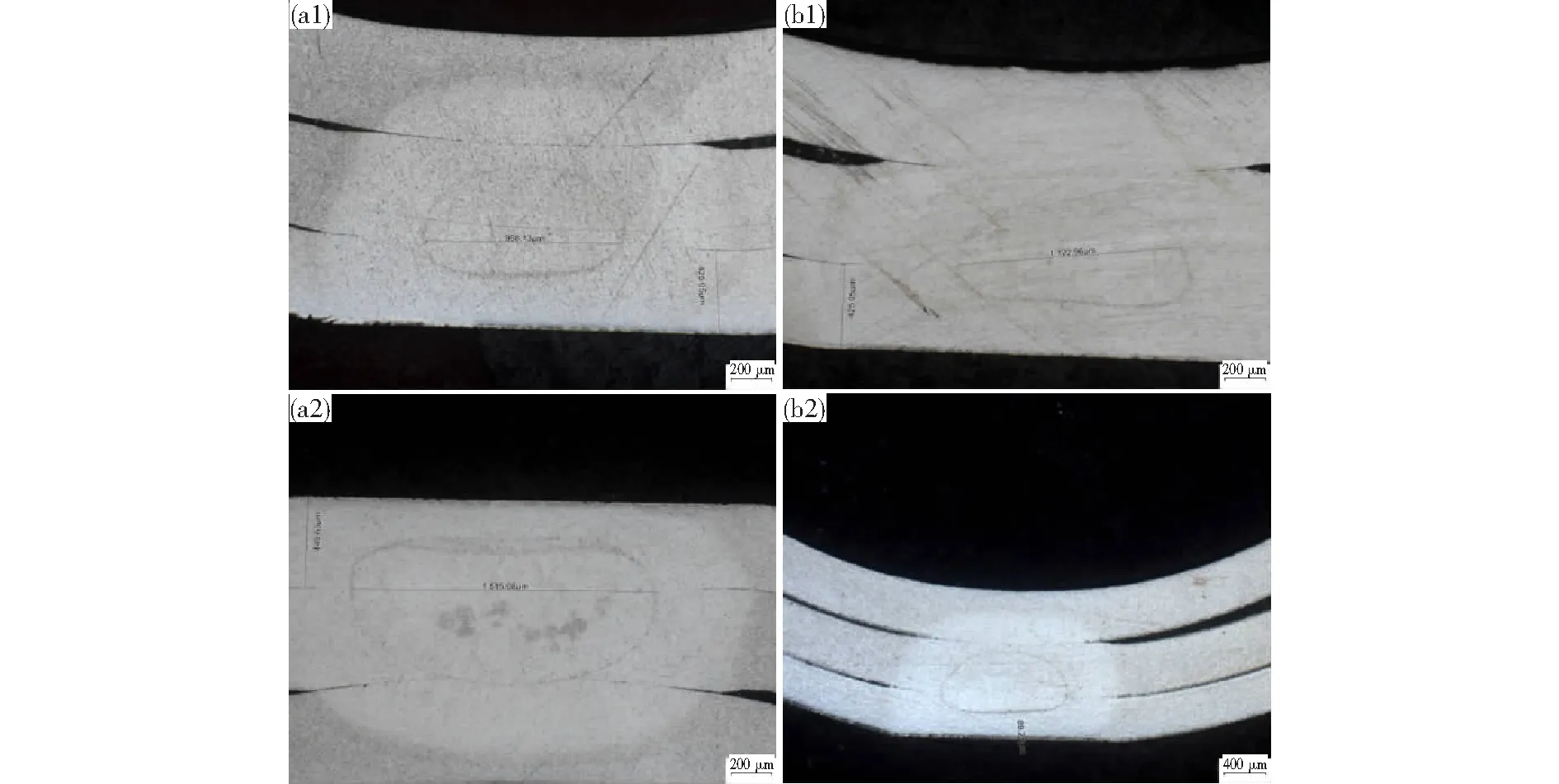

(a1,a2)焊接電流2.60 kA,焊接壓力260 N,焊接時間20 ms;(b1,b2)焊接電流2.70 kA,焊接壓力260 N,焊接時間20 ms圖7 減小焊接電流試樣的金相顯微組織(a1,a2) welding current with 2.60 kA, welding pressure with 260 N, welding time with 20 ms; (b1, b2) welding current with 2.70 kA, welding pressure with 260 N, welding time with 20 msFig.7 Microstructure of sample with decreasing welding current

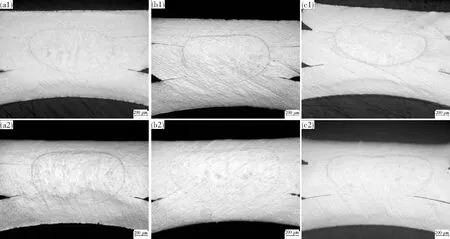

(a1,a2)焊接電流3.00 kA,焊接壓力500 N,焊接時間20 ms;(b1,b2)焊接電流3.10 kA,焊接壓力480 N,焊接時間20 ms;(c1,c2)焊接電流3.20 kA,焊接壓力460 N,焊接時間20 ms圖8 導向管內外管與焊舌片第二次焊接試樣金相顯微組織 (a1,a2) welding current with 3.00 kA, welding pressure with 500 N, welding time with 20 ms; (b1,(b2) welding current with 3.10 kA, welding pressure with 480 N, welding time with 20 ms; (c1,c2) welding current with 3.20 kA, welding pressure with 460 N, welding time with 20 msFig.8 Microstructure of the second welding sample of outer and inner guide tube with welding tongue piece

圖7為焊接壓力260 N不變的情況下,焊接電流為2.60 kA和2.70 kA的金相顯微組織。由圖可知,薄壁導向管內外管的結合處出現了無熔核的現象,這是熔核優先在散熱最差的焊舌片與導向管外管接觸面區域形成,由于焊接產熱的減小,導向管內外管結合面的微小間隙帶來的散熱提升和焊接電流的分流,導向管內外管接觸面溫度無法達到焊接溫度區間。

圖8為導向管內外管與焊舌片三層點焊第二次焊接的金相顯微組織。由圖中可看出,雙管的內管與外管的結合處形成熔核同第一次焊接的金相結果類似。導向管內外管與焊舌片第二次焊接時,導向管內外管的間隙由第一次的單邊0.15 mm增大至0.3~0.4 mm,因此需要更大的電極壓力來消除內外管間隙。與第一次焊接的電極壓力相比,增大了200 N,同時相應增大焊接電流,對熔核直徑變化不敏感的適中電流范圍增大至3.00~3.20 kA。后續燃料組件骨架采用“管中管”設計時,建議進一步消除導向管內外管的間隙,間隙減小至0.10 mm較為合適;另外,適當降低焊接壓力,避免裝配間隙需要靠壓力來消除,消耗一部分電極壓力,使實際的焊接壓力降低,也可減小壓痕并提高焊槍設備的使用壽命。

3 結論

1)新型燃料組件骨架,導向管外管與焊舌片單管點焊,較佳焊接工藝參數范圍為焊接電流1.95~2.15 kA、焊接壓力180~220 N和焊接時間20 ms;

2)導向管內外管與焊舌片點焊,第一次焊接時的焊接工藝參數范圍為焊接電流2.90~3.10 kA、焊接壓力260~300 N和焊接時間20 ms;第二次焊接時的焊接工藝參數范圍為焊接電流3.00~3.20 kA、焊接壓力460~500 N和焊接時間20 ms;

3)在薄壁管材兩層或三層壓力電阻焊中,焊接電流對焊點的影響大于焊接壓力;焊接壓力增加可增大形核的穩定性,其對熔核尺寸的影響較小;增大焊接電流和焊接壓力,導向管內外管與焊舌片焊接時,導向管內管與外管的結合面處第一次焊接和第二次焊接均可形成熔核;

4)后續新型燃料組件骨架管中管設計時,建議減小導向管內外管的間隙,同時保證裝配,選擇間隙值為0.10 mm較為合適。