Mn含量對6xxx系鋁合金擠壓型材組織和性能的影響

孫曉麗,李秋梅

(遼寧忠旺集團有限公司,遼寧 遼陽 111003)

6xxx系鋁合金具有極好的熱塑性,且沖擊韌性高。微量元素的添加可以滿足擠壓成結構復雜、薄壁、中空的各種型材,也可以進行鍛造、擠壓、軋制等各種大變形的加工[1-5]。然而,合金含量還會影響6xxx系鋁合金的組織和性能。在鋁合金中添加適量的錳可以提高合金強度、耐蝕性和彎曲性能。因此,本實驗自行設計合金成分,研究不同Mn含量對擠壓型材組織和性能的影響,分析其變化規律。

1 試驗材料和方法

1.1 試驗材料

本試驗合金成分設計方案為:Mg/Si質量比為1.1,其它元素含量相同。具體合金成分設計見表1。

表1 合金成分設計(質量分數,%)

1.2 試驗方法

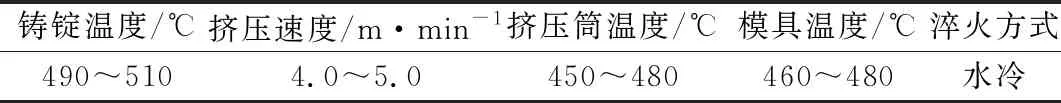

采用同一擠壓工藝對不同Mn含量的6xxx系鋁合金進行擠壓,擠壓工藝參數如表2所示。采用蔡司金相顯微鏡觀察擠壓型材第二相的析出和晶間腐蝕情況;采用偏光金相顯微鏡觀察擠壓后平行于擠壓方向的晶粒大小及皮質層厚度;采用室溫拉伸實驗機對擠壓型材進行力學性能測試,檢測5次,取平均值;采用維氏硬度計對擠壓型材進行硬度檢測,測5點取平均值。利用萬能試驗機進行平行于擠壓方向和垂直于擠壓方向的折彎性能檢測;使用數字攜式渦流電導儀檢測擠壓型材電導率。

表2 擠壓工藝參數

2 試驗結果

2.1 顯微組織

圖1為不同Mn含量合金試樣的顯微組織,從圖中可以看出,析出相主要由針狀、顆粒狀第二相組成。Mn含量為0.43%時,大部分為顆粒狀和少量針狀第二相,部分沿擠壓方向析出(見圖1(a))。當Mn含量為0.53%時,主要為顆粒狀析出相,且分布均勻(見圖1(b))。隨著Mn含量增加至0.58%時,針狀析出相含量增多,而顆粒狀析出相較Mn含量為0.53%時少,且具有明顯的析出取向,主要沿軋制方向析出(見圖1(c));當Mn含量為0.66%時,大部分為針狀析出相,含量最多,且沿擠壓方向均勻排列(見圖1(d))。

圖2為不同Mn含量合金試樣的偏光顯微組織。從圖中可以看出,邊部出現一層細小的晶粒,心部為纖維狀組織,且沿擠壓方向,貫穿排列。Mn含量分別為0.43%、0.53%、0.58%和0.66%時,對應的皮質層厚度分別為359.4、160.38、205.58和405.5 μm。Mn含量為0.43%和0.66%時,出現較厚的皮質層,這說明擠壓過程中這兩種合金試樣變形較嚴重;其次是Mn含量為0.58%;最薄的是Mn含量為0.53%。

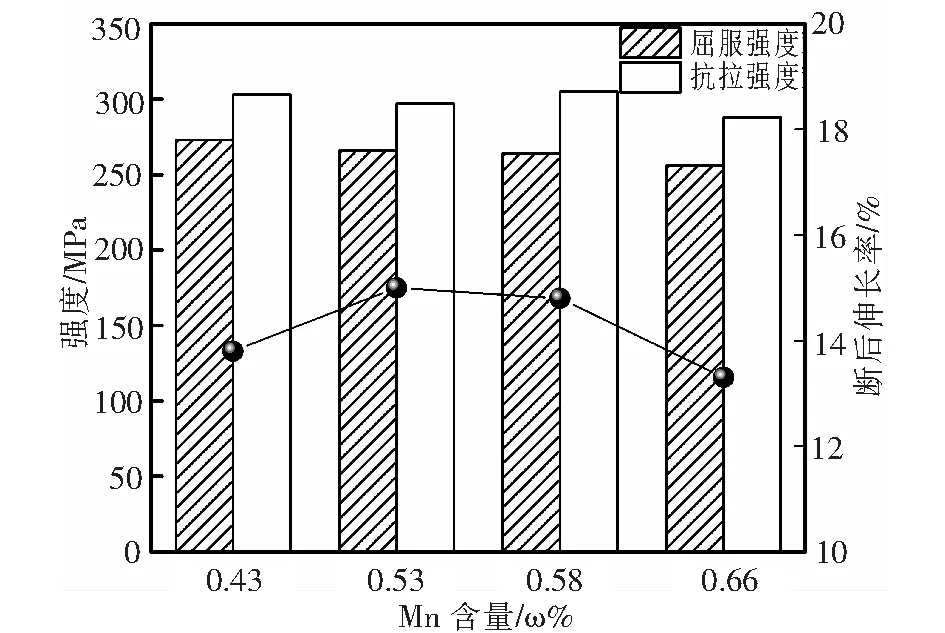

2.2 Mn含量對合金機械性能的影響

圖3為不同Mn含量合金試樣的力學性能。從圖中可以看出,Mn含量在0.43%~0.58%之間,合金力學性能變化不大。Mn含量為0.53%時,合金強度最小,但斷后伸長率大大提高。Mn含量為0.66%時,強度及斷后伸長率均明顯下降。

圖3 不同Mn含量合金的力學性能Fig.3 Mechanical properties of alloy with different Mn contents

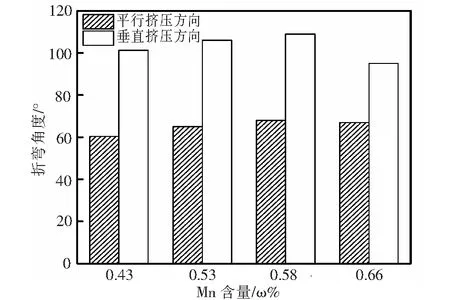

圖4為不同Mn含量合金試樣的折彎性能。從圖中可以看出,無論是平行擠壓方向還是垂直擠壓方向,折彎角度均出現先增加后減少的變化。Mn含量在0.43%~0.58%之間,折彎角度逐漸增大,并在0.58%達到最大;Mn含量為0.66%時,垂直擠壓方向折彎角度最低,但折彎性能較差。這與圖3斷后伸長率變化趨勢相同。

圖4 不同Mn含量合金的折彎性能Fig.4 Bending properties of alloy with different Mn contents

相關文獻表明[6-7]:在Al-Mg-Si合金中添加一定量的Mn,Mn與Fe可以互相替代,形成多元相替代β-AlFeSi相中的部分Fe而構成β-AlFeMnSi相,從而改善β相的生成與生長,使β相由針狀向顆粒狀α相轉變,消除Fe的有害作用,起到改善合金性能的作用。因此,當Mn含量較低時會形成顆粒狀的α-AlFeMnSi相;當Mn含量為0.53%時,會增加顆粒狀α-AlFeMnSi相的體積分數,從而降低合金性能。隨著Mn含量增加至0.58%時,含Mn的α相彌散顆粒可以作為合金時效強化相β′的非均勻形核核心,促進β′相的析出,從而促進合金獲得較好的強度和塑性。但Mn含量繼續增加后,針狀第二相含量增多,所形成的第二相強化作用比Mg2Si相小,同時還會抑制Mg2Si相析出,從而使合金強化效果下降。

2.3 Mn含量對合金電導率的影響

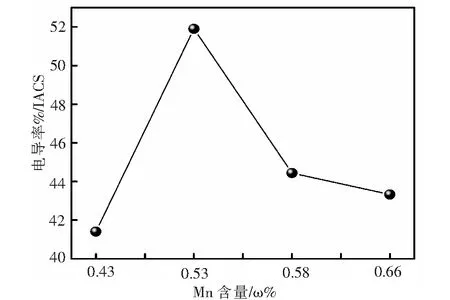

電導率不僅反映了金屬材料的導電能力,也反映了材料的化學成分和內部微觀組織的差別,同時材料的宏觀性能與其內部的微觀組織密切聯系,所以金屬材料的導電率與材料的微觀組織和宏觀性能有一定的關聯[8-9]。

圖5為不同Mn含量合金電導率變化圖。可以看出,隨著Mn含量的增加,電導率呈先增加后下降的趨勢。這是因為Mn含量在0.43%~0.53%時,隨著Mn含量的增加,合金晶粒會細化并被拉長,晶界數量減少,晶體缺陷減少,從而使合金電導率提高。但隨著Mn含量增加為0.66%時,電導率最低,這可能是第二相的尺寸較大,含量較多,會阻礙電子的傳導,對合金電導率產生不利影響。

圖5 不同Mn含量合金的電導率Fig.5 Conductivity of alloy with different Mn contents

2.4 Mn含量對合金晶間腐蝕的影響

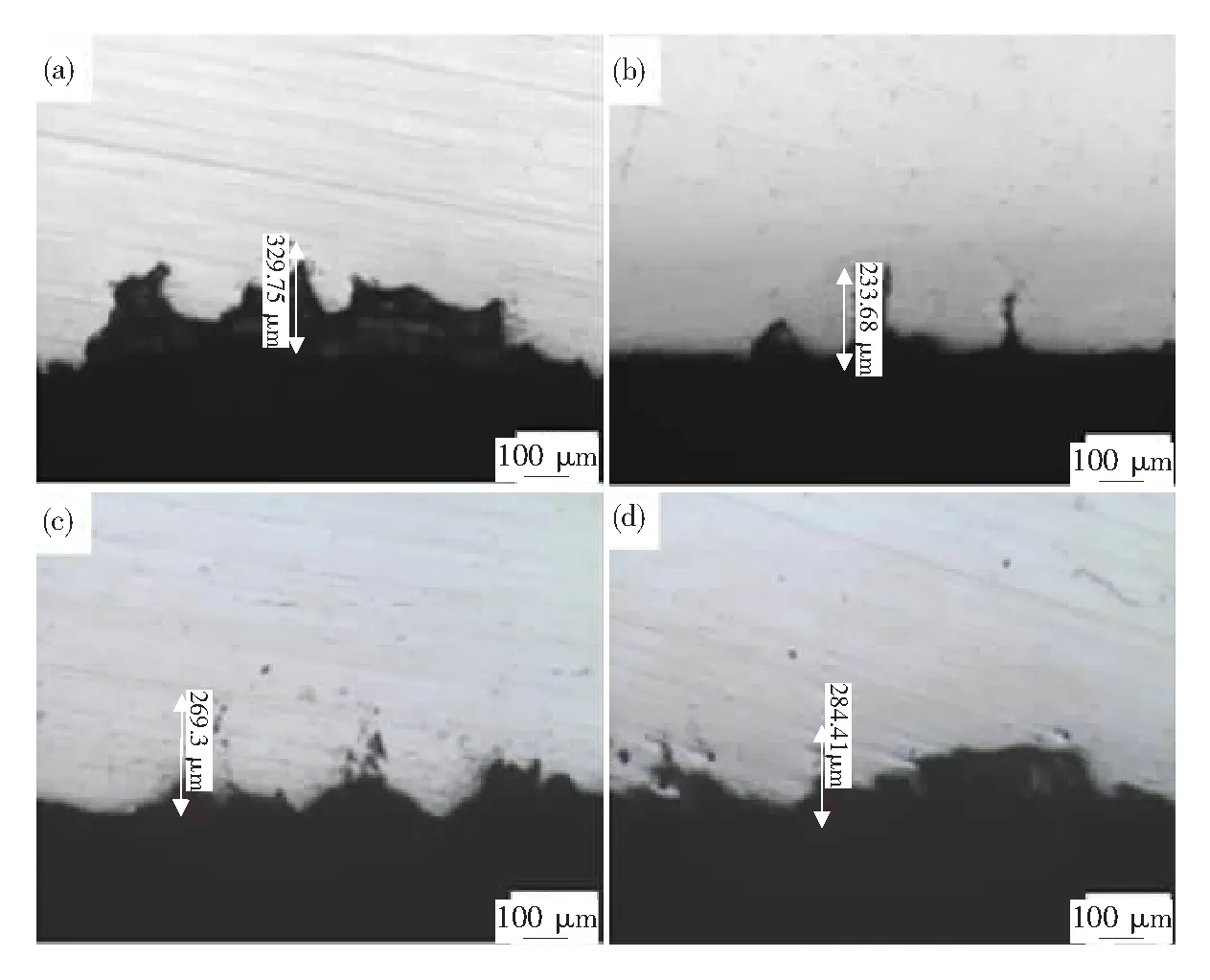

圖6為不同Mn含量合金的晶間腐蝕形貌圖。可以看出,Mn含量分別為0.43%、0.53%、0.58%和0.66%時,合金的最大腐蝕深度分別為329.75、233.68、269.3和284.41 μm。Mn含量為0.53%時,合金耐腐蝕性能最好,其次分別為0.58%、0.66%和0.43%,這與合金電導率變化規律相符合。鋁合金的晶間腐蝕與在晶界形成的微電偶腐蝕關,晶界析出相的電位相對于鋁基體而言,有些較高,有些較低。一般認為,導電率可以用來評判合金耐腐蝕性的優劣,電導率越高,其耐腐蝕性能越好[10]。

(a)0.43%; (b)0.53%; (c)0.58%; (d)0.66%圖6 不同Mn含量合金的晶間腐蝕形貌Fig.6 Intergranular corrosion morphology of alloy with different Mn contents

3 結論

1)Mn含量為0.43%~0.53%時,第二相多為顆粒狀,但隨著Mn含量增加至0.58%~0.66%時,針狀第二相較多;皮質層厚度依次為0.66% Mn>0.43% Mn>0.53% Mn>0.58% Mn。

2)隨著Mn含量的增加,合金的力學性能呈先降低后增加再降低的趨勢,折彎性能與斷后伸長率均呈先上升后降低的趨勢。Mn含量為0.58%時,合金的力學性能最高,折彎性能最好;

3)晶間腐蝕深度大小為0.43% Mn>0.66% Mn>0.58% Mn>0.53% Mn,與電導率變化規律相符合,Mn含量在0.53%時合金的電導率最高,耐蝕性能最好。

4)綜合考慮合金組織、力學性能、折彎性能和腐蝕性能,Mn含量為0.53%~0.58%時,合金成分設計較優。