6063鋁合金準靜態壓縮裂紋分析

孫 亮,劉兆偉,王洪卓,李秋梅,周 龍,董劉穎

(遼寧忠旺集團有限公司,遼寧 遼陽 111003)

鋁合金是工業應用最廣泛的有色金屬材料,具有密度低、強度高、塑性好、導電性和導熱性能優良等特點,廣泛應用于機械制造、航空航天、地鐵輕軌、汽車、船舶等領域[1-3]。6063鋁合金是一種具有中等強度的Al-Mg-Si 系合金[4-6],具有優良的焊接性、抗蝕性、可加工性、擠出性和陽極氧化性等特點,因而得到廣泛的工業應用[7-9]。

用6063鋁合金擠壓型材作吸能盒,其性能穩定,尺寸一致性較好,吸能性能較同等重量的鋼質結構提高50%以上,能更加有效地保護車內乘員的安全[10]。準靜態壓縮實驗是衡量吸能性能的主要方法之一[11],某批次6063擠壓型材進行準靜態壓縮實驗時,型材變形處出現明顯裂紋。本研究通過宏觀表面、低倍組織和高倍組織觀察與分析,探討6063擠壓型材變形缺陷的產生原因。

1 試驗材料與方法

采用半連續鑄造方法制備6063鋁合金鑄錠,合金經540 ℃×6 h均勻化處理后,通過2750T臥式擠壓機進行擠壓生產,擠壓制品橫截面為長170 mm、寬55 mm、壁厚3 mm的矩形,具體擠壓工藝參數見表1,擠壓型材合金經在線淬火后,進行200 ℃×7 h的人工時效處理。

利用AX10型光學顯微鏡(OM)進行光學顯微組織觀察;采用SSX-550型掃描電鏡(SEM)觀察第二相形貌和分布;準靜態壓縮實驗在微機控制的液壓機上進行,壓縮試樣長度為300 mm,下壓速度為100 mm/min,壓下量為試樣長度的60%。

表1 擠壓工藝參數

2 試驗結果與討論

2.1 成分檢測

裂紋樣品和無裂紋樣品的化學成分檢測結果,見表2。兩種樣品化學成分無明顯區別,均符合標準成分范圍,由此可知,裂紋不是由宏觀偏析所致。

2.2 宏觀分析

圖1為壓縮試樣缺陷示意圖,從圖中可知,裂紋處于彎曲變形內側,變形量最大位置屬于壓縮類裂紋,長度約10 mm,裂紋附近變形較嚴重處出現橘皮現象見圖1(b)。

2.3 顯微組織分析

圖2為試樣裂紋截面處顯微組織,從圖中可看出,裂紋尖端附近析出相尺寸較大,且較集中;與無裂紋組織相比,裂紋試樣中存在尺寸較大的黑色相,卻數量較多。

表2 缺陷樣品與非缺陷樣品成分檢測結果(質量分數,%)

(a)準靜態壓縮試樣;(b)裂紋的宏觀形貌

(a)裂紋;(b)無裂紋

圖3為裂紋試樣和無裂紋試樣顯微組織圖,從圖中可以看出,含裂紋和無裂紋試樣的顯微組織并無明顯變化。

圖4為裂紋試樣與無裂紋試樣粗晶層圖,從圖中可知,裂紋試樣平均粗晶層厚度達143 μm,而無裂紋試樣平均粗晶層厚度為32 μm,對比之下裂紋試樣粗晶層較厚。

(a)裂紋;(b)無裂紋

(a)裂紋;(b)無裂紋

2.4 SEM/EDS分析

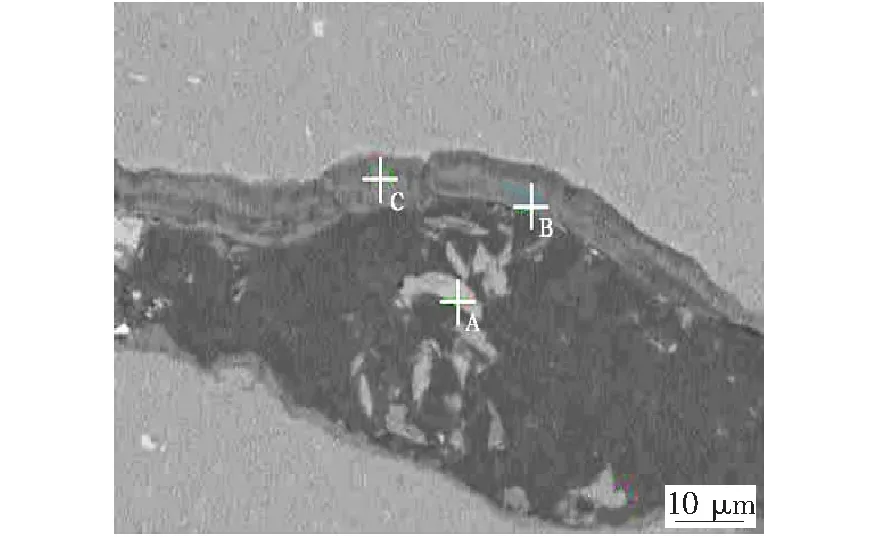

裂紋試樣掃描電鏡(SEM)圖見圖5。從圖中可以看出,裂紋一側出現層狀物質。圖中A為裂紋內部,B和C為裂紋邊緣,所對應的能譜(EDS)結果見表3。從能譜分析可知,B和C處檢測到O元素,這說明裂紋附近發生了氧化現象,而裂紋內部A處塊狀物主要由Al、Mg和Si元素組成,分析為AlMgSi強化相。

表3 EDS分析結果(質量分數,%)

圖5 裂紋試樣高倍組織形貌

2.5 討論與建議

由上述測試結果可知,標準6063鋁合金并無宏觀偏析,裂紋主要出現在彎曲變形嚴重區域,屬于壓縮變形裂紋,裂紋粗晶層較厚,而且裂紋附近出現一些尺寸較大的析出相,因此,裂紋產生主要是有以下2個方面:

1)組織。裂紋尖端附近析出相尺寸較大且集中,析出相尺寸波動較大,分布不均,在壓縮變形過程中,褶皺處發生彎曲折疊,析出相尺寸密度不同,導致變形抗力不同,從而在變形中容易出現開裂現象。

2)粗晶層。由于邊部與芯部纖維狀晶粒尺寸相差較大,變形過程中容易產生錯位,變形量小時易出現橘皮現象,而變形量大時形成裂紋源。

在準靜態壓潰試驗中,吸能零件變形中裂紋的出現將大大降低材料的承載能力,可能產生嚴重的后果[12],裂紋是必須避免的缺陷。針對上述分析,本文提出以下建議:

1)組織方面,析出相的尺寸可以通過時效改善,建議縮短時效時間,減小析出相尺寸;

2)擠壓工藝方面,通過調整工藝或模具結構調控粗晶層厚度,比如適當降低擠壓溫度,提高在線淬火的冷卻速度,從而降低粗晶層的厚度和晶粒尺寸的不均勻性。

3 結論

裂紋產生的原因,一方面是大尺寸析出相聚集,在變形過程中變形量與基體不同,容易形成裂紋;另一方面是材料的晶粒尺寸相差較大,變形后出現橘皮現象,容易形成裂紋源。

針對裂紋,建議對材料時效工藝進行適當調整,優化擠壓工藝調控晶粒不均勻性,從而減少裂紋的產生。